一、铁路槽车装卸站的种类

1. 下卸式

下卸式多用于原油铁路槽车卸车,采用密闭管道系统。

2. 上卸式

上卸式可采用抽吸能力大的往复泵、齿轮泵等;或用压缩机为槽车增压,此法一般用在酸、碱及其他化工物料的卸车。卸车时槽车内压力不允许超过槽车允许压力。

二、铁路槽车装卸站布置的主要原则和要求

①. 铁路槽车装卸站与储罐、建筑物、道路、厂内铁路之间防火间距以及站内设备之间的防火间距,见GB50016《建筑设计防火规范》、GB 50160《石油化工企业设计防火标准》、GB 50183《石油天然气工程设计防火规范》中的有关铁路槽车装卸站的规定。

②. 装卸站一般布置在厂区的边缘便于车辆进出的位置。

③. 装卸不同性质物料的装卸站应分开布置。

④. 装卸腐蚀性物料的场地及铁路道床,应进行防腐处理。

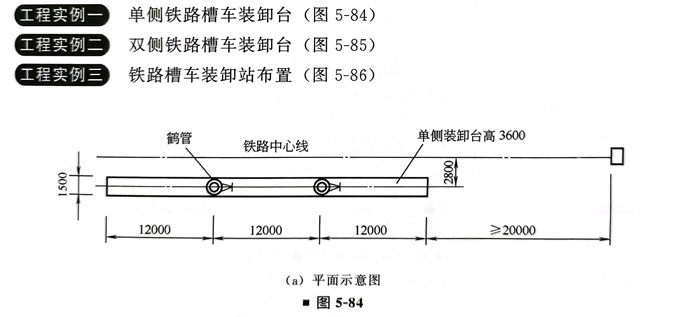

⑤. 当装卸量大时,一般采用双侧装卸台,两股铁路装卸线的中心线距离一般为6.5m。双侧装卸台边缘与铁路中心线距离为1.85m,台宽2.8m,装卸鹤管距铁路中心线3.25m(如果采用万向鹤管或耳型鹤管时,可向两侧转动装车)。单侧装卸台宽度不小于1.5m,装卸鹤管距铁路中心线2.8m。

⑥. 装卸台高度距轨顶3.6m。装卸台长度:一般铁路槽车长12m。装卸台应设栏杆,在每个鹤位处有活动跳板可搭接槽车顶部,在装卸台两端和每隔60m设置安全梯。

⑦. 铁路槽车装车站的装车方式一般采用上装。铁路装卸线中心线距装车鹤管2.8m。

三、可燃液体的铁路装卸站在防火规范上的规定

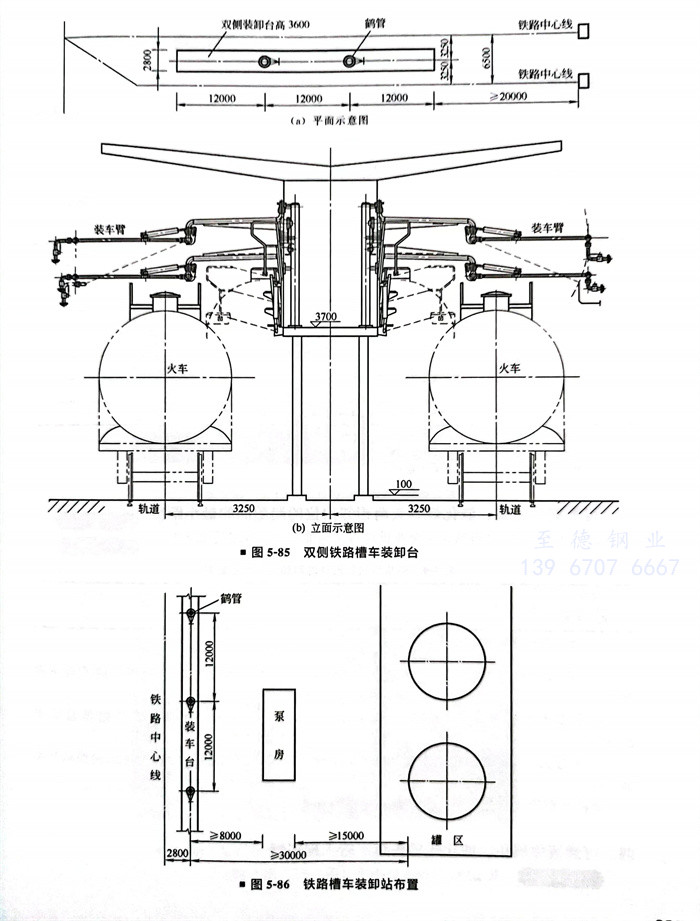

①. 在液化烃、可燃液体的铁路装卸区内,内燃机车至另一栈台的鹤管的距离应符合下列规定。

a. 对甲、乙类液体鹤管,不应小于12m。

b. 对丙类液体鹤管,不应小于8m。

可燃液体采用密闭装卸时,其防火距离可减少25%。

②. 当液化烃、可燃液体或甲、乙类固体的铁路装卸线为尽头线时,其车挡至最后车位的距离,不应小于20m。

③. 液化烃、可燃液体的铁路装卸线,不得兼作走行线。

④. 液化烃、可燃液体或甲、乙类固体的铁路装卸线停放车辆的线段,应为平直段。当受地形条件限制时,可设在半径不小于500m的平坡曲线上。

⑤. 在甲、乙、丙类液体的铁路装卸区内,两相邻栈台鹤管之间的距离,不应小于10m;装卸丙类液体的两相邻栈台鹤管之间的距离,不应小于7m。可燃液体采用密闭装卸时,其防火距离可减少25%。

四、铁路槽车装卸站布置的工程实例

工程实例一

单侧铁路槽车装卸台(图5-84)

工程实例二

双侧铁路槽车装卸台(图5-85)

工程实例三

铁路槽车装卸站布置(图5-86)