尿素,英文名称为Urea,化学名称为脲或碳酰胺。结构式为CO(NH2或NH2CONH2,分子式为CH4ON2,相对分子质量为60.056。纯尿素含氮46.65%(质量分数),是含氮量最高的氮肥。

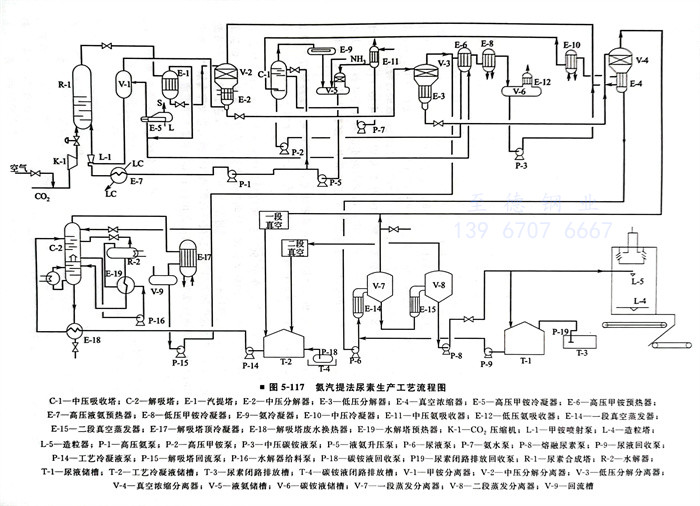

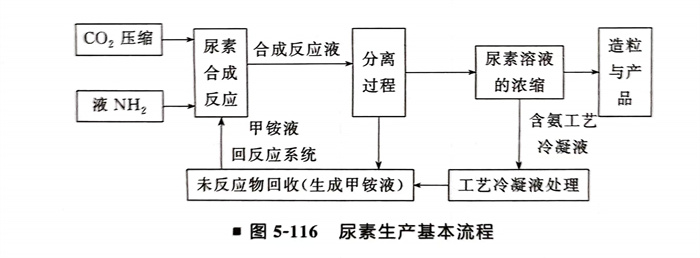

尿素生产工艺流程基本由6个工艺单元,即原料供应、尿素的高压合成、含尿素溶液的分离过程、未反应氨和二氧化碳的回收、尿素溶液的浓缩、造粒与产品输送和工艺冷凝液处理,其基本过程如图5-116所示。原料CO2和NH3被加压送到高压合成圈,反应生成尿素,二氧化碳转化率在50%~75%,此过程被称为合成工序;分离过程与未反应物回收单元承担着把未转化为尿素的氨和二氧化碳从溶液中分离出来,并回收返回合成工序,因此这两个单元被统称为循环工序;最后在真空蒸发和造粒设备中把70%~75%的尿素溶液经浓缩加工为固体产品,称为最终加工工序。

尽管尿素生产的基本过程相似,但在具体的流程、工艺条件、设备结构等方面,不同工艺存在一定的差异。迄今世界各地的尿素工厂,绝大多数都是由几家工程设计公司所开发设计的,已形成几种典型的工艺流程,典型的有荷兰斯太米卡邦(Stamicarbon)公司的水溶液全循环CO2气提法、意大利斯纳姆(Snamprogetti)公司的氨汽提法和蒙特爱迪生集团公司的等压双循环工艺(IDR)、日本三井东亚-东洋工程公司的全循环改良C法和改良D法及ACES法、美国尿素技术公司UTI的热循环法尿素工艺(HR)等。但不论是哪种工艺流程,生产过程中主要原料NH3和CO2的消耗基本上是相同的,其流程的先进与否主要表现在公用工程,即水、电、汽的消耗上。尿素生产流程的改进过程,实质就是公用工程消耗降低的过程。

目前国内建有尿素装置200多套,规模分为大型(48万吨/年以上)、中型(11万吨/年以上)、小型(4万吨/年以上)。中、小型尿素装置均采用国内的水溶液全循环技术,大型装置多采用国外引进工艺技术。在国内的大型尿素装置工艺技术中,多数采用CO2汽提工艺和氨汽提工艺。

目前设计的采用CO2汽提工艺和氨汽提工艺的尿素装置,其尿素氨耗基本接近于理论水平,公用工程消耗更低,相对于传统的设计,其投资更低。下面仅介绍 Snamprogetti 氨汽提法尿素工艺。

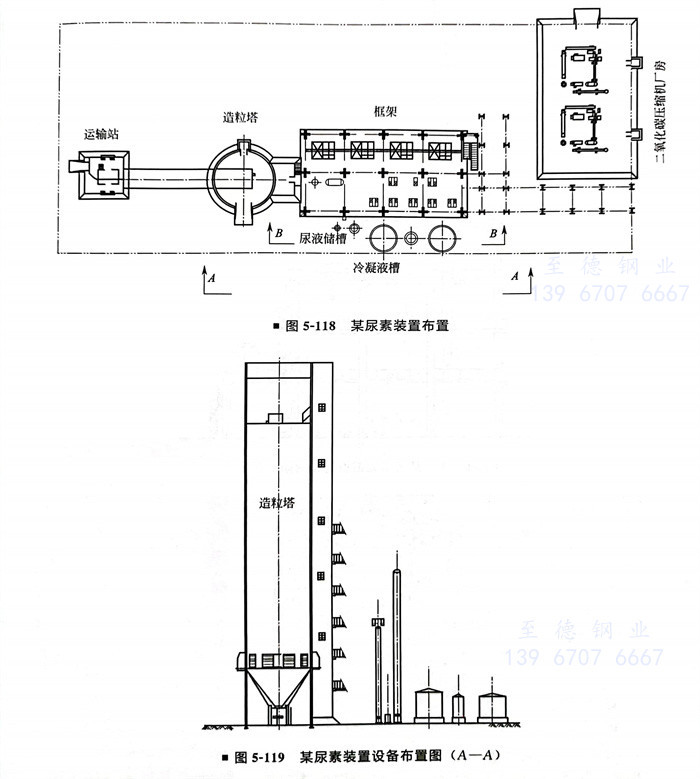

意大利斯纳姆公司创立于1956年,在20世纪60年代初开始尿素生产的研究。1966年第一个建成以氨作为汽提气的日产70t的尿素装置。早期第一代氨汽提法尿素装置,设备采用框架式立体布置,氨直接加入汽提塔底部。在20世纪70年代中期,改进了设计,设备改为平面布置,而且也不向汽提塔直接加入氨气,这就是所谓的自汽提工艺或称为第二代氨汽提工艺,是目前采用的方法。斯纳姆氨汽提法尿素工艺由以下几个主要工序组成。

①. CO2气体的压缩。

②. 液氨的加压。

③. 高压合成与氨汽提回收。

④. 中压分解与循环回收。

⑤. 低压分解与循环回收。

⑥. 中、低压分解与循环回收。

⑦. 真空蒸发与造粒。

⑧. 解吸与水解系统。

氨汽提法尿素生产工艺流程、如图5-117所示。