从20世纪90年代开始,我国铁路货车车体用钢主要采用耐大气腐蚀钢(即耐候钢)。与非耐候钢(普通结构钢)相比,耐蚀性有很大提高,明显提高了车辆的使用寿命。但耐候钢材料对腐蚀、磨损造成的车体钢材损耗仍然相当严重,难以满足车辆设计使用寿命25年的要求。当然采用不锈钢作为铁路货车车体材料无疑是最为有效的解决耐腐蚀问题的方法。但是,通常使用的奥氏体不锈钢由于铬、镍等合金元素含量高,造成价格昂贵,不宜使用。国外从20世纪80年代开始采用铬、镍含量相对较少的铁素体不锈钢3Cr12或5Cr12制造铁路车体,由于铁素体不锈钢的耐大气腐蚀能力远远高于耐候钢,因此使用效果令人满意。经过25年的使用,车体的耐腐蚀、耐磨损性能良好,车体内表面没有观察到明显的锈蚀点,磨损量也极小。

2004年在3Cr12的基础上,研发的铁路货车车体用TCS铁素体不锈钢,虽说具有良好的耐大气腐蚀性能,但该材料的焊接性较差。铁素体不锈钢经过热循环后,晶粒发生剧烈长大,强度有所下降,冲击韧度也剧烈下降。这成为焊接工作者需要攻关的课题,攻关取得的成果已在铁路货车车体产品中得到应用,取得令人满意的效果。

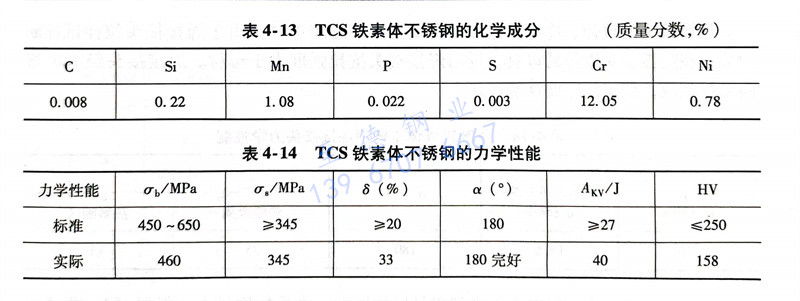

1. TCS铁素体不锈钢的化学成分和力学性能

TCS铁素体不锈钢的化学成分见表4-13。实际钢中的碳含量极低。TCS铁素体不锈钢的力学性能见表4-14。

2. 焊接工艺

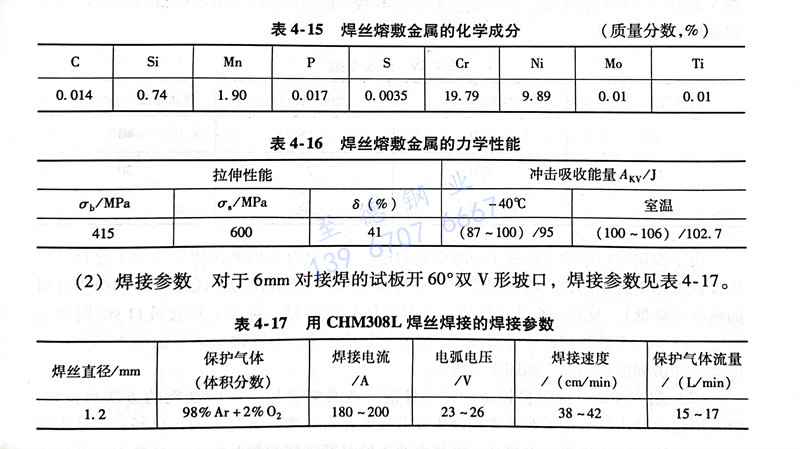

a. 焊接方法和焊接材料 采用实芯焊丝混合气体(98%Ar+2%O2,皆为体积分数)保护焊。采用奥氏体型不锈钢焊丝,牌号为CH1V1-308L(或E308L-G)。焊丝熔敷金属的化学成分和力学性能见表4-15和表4-16。

b. 焊接参数 对于6mm对接焊的试板开60°双V形坡口,焊接参数见表4-17。

3. 焊接接头显微组织及力学性能

焊缝金属显微组织为奥氏体,组织较细。焊接热影响区的过热区晶粒长大严重,呈等轴状分布,粗晶区的晶粒度只有1~3级,宽度为0.5~0.7mm。母材的显微组织是以铁素体为主,呈带状分布,铁素体晶粒较为细小。由此可见,焊接热循环使TCS铁素体不锈钢的铁素体晶粒严重长大。

母材硬度最低(194HV),焊缝金属硬度(204HV)和粗晶区的硬度(230HV)均高于母材。虽然粗晶区晶粒粗大,但硬度并没有下降。

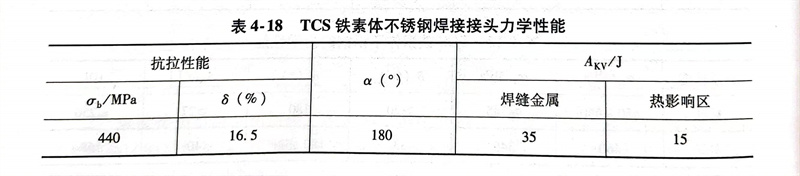

焊接接头的拉伸、冷弯和低温冲击试验结果见表4-18。由于焊接接头拉伸试样断裂部位在焊接接头以外的母材,说明焊接接头抗拉强度大于母材。焊接接头经180°弯曲未见裂纹,接头的弯曲性能良好。

焊接热影响区冲击韧度由于受到粗晶区的影响,降低幅度较大,仅有15J,明显低于母材和焊缝。

4. 改善焊接接头性能

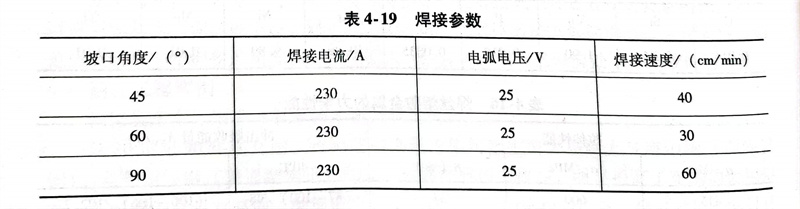

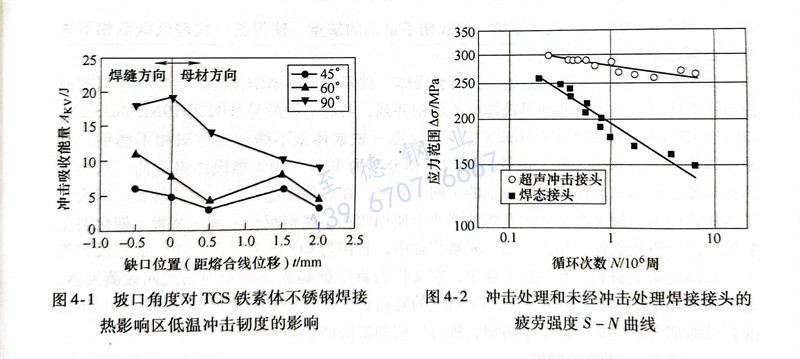

a. 调整焊接坡口以改善焊接接头性能 焊接时采用45°、60°和90°三种不同角度的V形坡口进行对比考核,其焊接参数见表4-19。除90°坡口采用三道自动焊外,其余都采用单道自动焊。

由于焊接坡口的增大降低了焊缝金属的熔合比,这对于以奥氏体不锈钢焊接材料来焊接铁素体不锈钢来说,将使焊缝金属中的Ni。提高(或者说对奥氏体不锈钢焊接材料的稀释率降低);这将减少非奥氏体(如马氏体)的含量,再加上焊接坡口90°时焊接热输入减少,于是其韧性就得到改善。随着坡口的增大,TCS铁素体不锈钢焊接热影响区低温冲击韧度也增大,如图4-1所示。

b. 超声冲击改善焊接接头的疲劳性能 改善焊接接头疲劳性能的方法有多种,但采用超声冲击的方法来改善焊接接头疲劳性能是近年来发展起来的,已经在生产中使用,并取得良好的效果。方法是:将超声冲击枪对准试样的焊趾部位,且垂直于焊缝表面,冲击头的冲击针沿焊缝方向排列。略加压力,使其基本上是在冲击枪自重的条件下进行冲击处理。冲击处理是在十字焊接接头上进行的,冲击处理对疲劳强度的影响如图4-2所示。从图中可以看到,冲击处理的疲劳强度明显高于未经冲击处理的,且隨着循环次数的增加,这个差距加大。以循环次数2×106计,冲击处理疲劳强度(272MPa)比未经冲击处理(170MPa)地提高了60%。