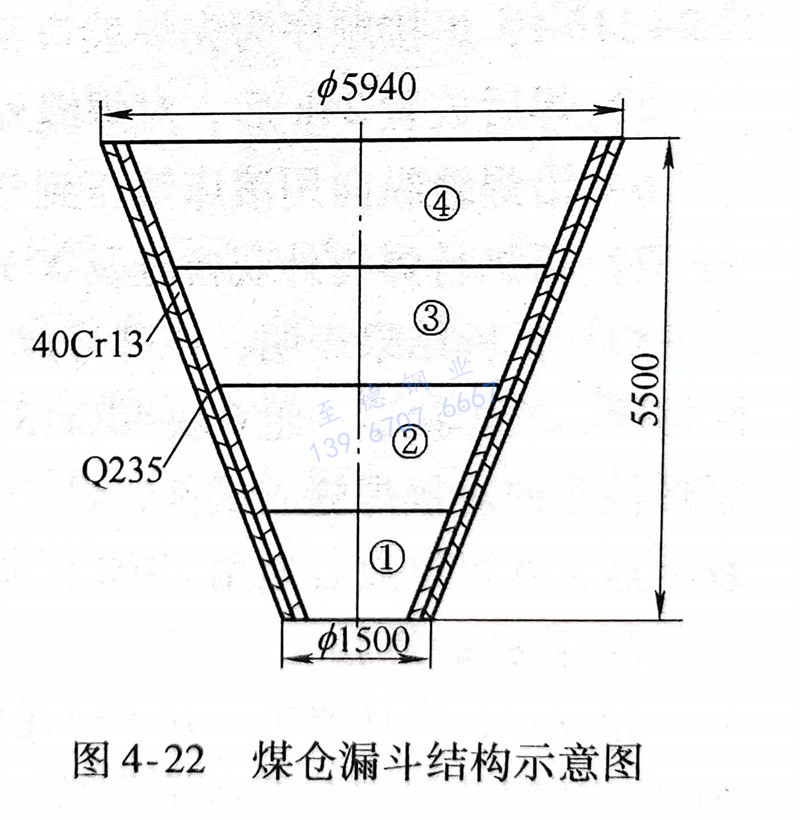

一、煤仓漏斗结构

洗煤厂的煤仓由4个圆台形漏斗组成,其结构示意图如图4-22所示。漏斗是上口直径为5940mm、下口直径为1500mm、垂直高度为5500mm的两层钢板结构,外层为6mm厚的Q235钢板,内层为6mm厚的40Cr13 马氏体不锈钢板,两层钢板之间采用塞焊工艺连接。

二、焊接方法及焊材的选择

选用焊条电弧焊方法对煤仓漏斗进行焊接。

漏斗在要求耐磨、耐蚀的条件下工作,焊缝为不受重载荷的结构。焊条可选用与母材金属化学成分相当的不锈钢焊条,如选用E410型(G202、G207)焊条。但焊缝和热影响区都会产生硬化,冷裂纹倾向较大。为了克服冷裂纹的形成,焊前必须进行高于300℃的焊前预热及焊后700℃左右的回火处理。但此工艺方案比较复杂,难以实现。

为了简化焊接工艺,减少复杂的加工过程,选用了异种金属焊接材料进行焊接。用E309(A309)和E310(A402)奥氏体型不锈钢焊条,可使焊接接头得到较好的塑性,防止焊接时冷裂纹的产生。为此,对该类焊条进行工艺试验:

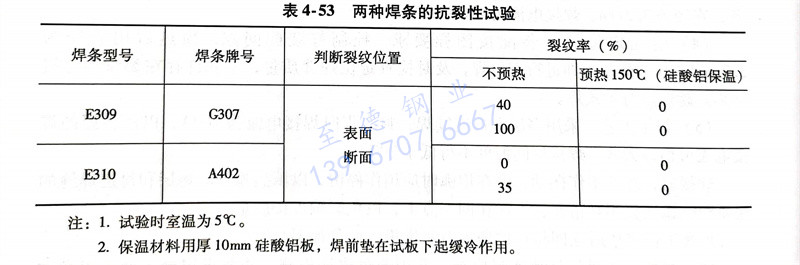

1. 抗裂性试验选用了E309、E310型焊条,按《斜Y形坡口焊接裂纹试验方法》进行焊接性试验,其试验结果见表4-53。试验结果表明:A402焊条的工艺性能及抗裂性良好。因此,可选用A402焊条在预热温度为150℃下进行产品模拟试验。

2. 产品模拟试验 进行对接焊缝试验。

a. 试板尺寸为600mm×300mm×6mm,开60°V形坡口,钝边为1.5mm,根部间隙为(1±0.5)mm。

b. 焊前用砂轮清除坡口两侧各100mm范围内的油、锈等杂物。

c. 将焊接试板放在厚为10mm硅酸铝保温板上,用氧炔焰加热坡口两侧至150℃后进行焊接。

d. 采用φ4mm的A402焊条,焊前经150℃烘干1h,用直流反极电源,焊接电流为105~110A,焊接顺序为先焊坡口背面,清根后再焊坡口正面。

e. 焊后放置24h后,对焊缝外观进行检查,未发现裂纹。

f. 沿焊缝纵向用滚床滚压到弯曲半径小于750mm时,停止滚压。

g. 再进行焊缝外观检查及X光射线检测,未发现新的焊接缺陷。

焊接试验结果表明,该牌号焊条可以用于产品的焊接。为了使试件更接近产品的实际情况,又焊接了一组6块40Cr13钢板(250mmx200mmx6mm)拼接成具有T形、十字形接头的对接焊缝的试件,焊后按产品最小弯曲半径进行弯曲变形,检查仍未发现裂纹。这样就可以放心地用A402焊条对产品进行焊接了。

3. 衬板的焊接

根据设计图样要求,并考虑现场安装的条件,垂直高度为5500mm的漏斗是由两大节圆台形漏斗组成,并运至现场组装焊接。每一大节由两小节组成(即图4-22中①、②为一大节,③、④为另一大节)。

正式投产前,选漏斗下部的一大节做产品试验,因该节曲率半径最小,焊接接头受力复杂,故选择以此作产品试验。其焊接工艺与产品模拟试验相同。坡口两侧120mm范围内预热,采用远红外加热元件,并用半导体点温计测温。焊后经压弯成形,未发现裂纹。

为了更接近实际产品,在此试验基础上又用600mm×300mm×6mm的试板开I形坡口,间隙留2~3mm,在不预热的条件下进行定位焊和焊接试验。焊后进行压弯试验,未发现裂纹。应当指出的是,定位焊缝不宜太短,定位焊后应及时焊接,否则定位焊处有裂纹出现的可能性。

4. 漏斗的组装焊接

将内外钢板预先塞焊成为双层钢板,然后进行压形工艺。保证了两块钢板之间的贴合,同时由两道压形工艺合并为一次压形工艺,提高了工作效率。组装后的漏斗,焊接时注意下列事项:

a. 漏斗组装后,内衬纵缝间隙留(4±1)mm,以保证焊透为准。纵焊缝错边量不大于1mm,环焊缝的错边量不大于2mm。

b. 定位焊后立即检查焊缝外观质量,若发现有裂纹,应打磨消除后补定位焊缝,方可正式焊接。

c. 先焊40Cr13衬板的纵缝,后焊Q235钢板外层的纵焊缝,然后再焊两小节之间的环焊缝,最后将两大节圆台形漏斗运至现场进行组装焊接。环焊缝采用分段对称焊的操作方法。

d. 内衬环焊缝焊前要用远红外加热器预热至150℃,保温5min,升温速度不大于100℃/min。焊后需立即进行250~300℃的后热处理,保温5min以上,停电冷却至100℃以下时,去除加热器。

e. 焊接过程中若发现裂纹应立即停止施焊,待裂纹全部消除后补焊,补焊前仍需采取预热和后热处理的措施。

总之,采用上述工艺方法,焊接成的漏斗已通过鉴定。这为采用耐蚀、耐磨、价格较低的40Cr13马氏体不锈钢焊接提供了生产经验。