022Cr12铁素体不锈钢是20世纪80年代开发的新钢号,它的耐大气腐蚀及耐磨性都很优良,强度与塑韧性可与常用耐候钢媲美,是一种经济型不锈钢。如果钢材或焊材的化学成分与组织控制不严,或者焊接输入较大,将容易造成焊接热影响区的晶粒严重长大,从而使焊接热影响区塑韧性及耐蚀性下降。为此,从焊接性上综合考虑,要严格控制碳含量的下限,适当提高镍含量;选用较小的焊接热输入,就能使焊接热影区晶粒细化,就能保证焊接热影响区在0℃、常温和-40℃都具有良好的塑韧性能。经过多次焊接工艺试验,选用熔化极混合气体(保护气体:97%Ar+3%O2)保护焊进行焊接,焊缝没有出现裂纹,焊缝表面成形美观,完全满足产品需求。

这种钢的焊接构件在欧洲、南美等国已经大量在铁路货车上应用,同样这种钢的焊接构件在我国大秦铁路运煤敞车上已批量使用,有很广阔的使用前途。

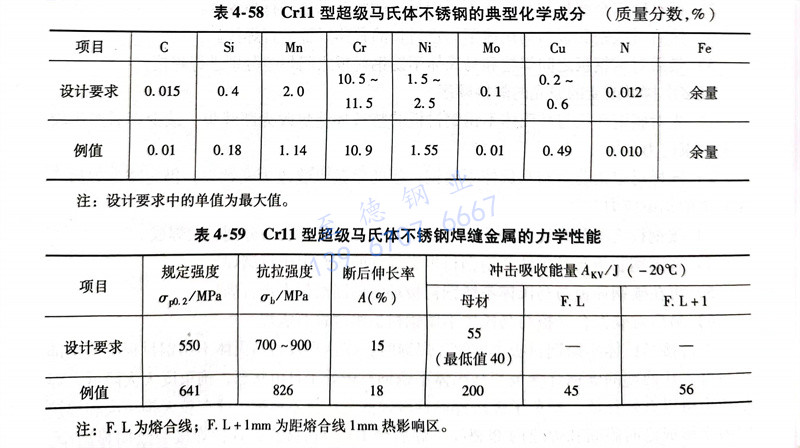

为了提高焊接热影响区的综合力学性能,特别是塑、韧性,在022Cr12型铁素体不锈钢的基础上,通过进一步降低C、Cr含量、提高Ni含量、添加少量Cu,开发出了Cr11型超级马氏体不锈钢,其化学成分和焊缝力学性能见表4-58和4-59。这类钢无论在母材还是在焊接热影区的组织全部为超低碳软马氏体,它具有较高的强度和韧性,同时还具有良好的耐蚀性。

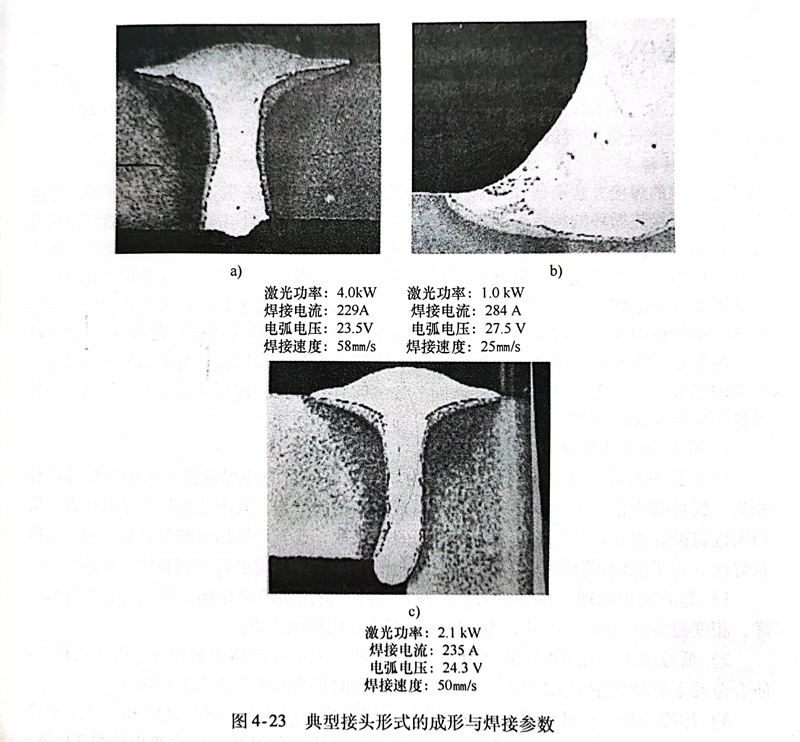

焊接工艺对焊接接头的性能具有重要影响,为了保证焊接接头的综合性能,特别是低温冲击性能,提高焊接效率,国内外普遍采用熔化极气体保护焊,但对于像车辆这样承受动载的焊接结构,接头的疲劳强度非常关键。为了提高焊接接头的疲劳强度,Lars-Erik Stridh 试验研究了Cr11型超级马氏体不锈钢的激光-电弧复合热源焊接工艺。试验结果表明,激光-电弧复合热源焊接工艺与MIG/MAG比较,焊接速度由12~15mm/s提高到55~60mm/s,焊接热输入可以控制在0.25kJ/mm,焊接变形非常小,激光-电弧复合热源焊接工艺使焊缝的金属的余高有效控制,焊缝到母材的过渡非常平滑,如图4-23所示。焊接接头的疲劳寿命与MIG/MAG焊相比提高100%。目前已经开始将激光-电弧复合热源焊接工艺应用于货运汽车、铁路车辆底架的焊接和油气输送管网上的焊接。