在动力装置、石油化工和造纸设备中,有许多焊接结构是奥氏体不锈钢与珠光体钢焊接而成的。奥氏体型不锈钢用于容器、罐体结构内壁接触腐蚀介质或耐高温的部位,常用的材质有Cr18Ni9系列和Cr23Ni13系列;珠光体钢则用于其余要求不苛刻的部位,其材质有低碳钢、低合金钢、铬钼热稳定性钢等。使用这种焊接结构能节省大量的不锈钢材料,大大降低设备的成本,所以得到广泛采用。

异种钢焊接时,每一种(侧)母材受到焊接热循环而发生的组织转变以及随之可能出现的各种焊接问题,如淬火硬化、退火或回火软化、冷裂纹、再热裂纹、液化裂纹等,都和同种材料焊接时基本相同,因此在此不再重复。以下所要讨论的异种钢焊接性问题只是集中于焊缝和熔合区。因为这里的金属成分组成十分复杂,受到两种不同成分的母材和第三种成分的填充材料的共同制约,且又受到焊接工艺的强烈影响。

1. 焊缝的成分、相组成及其调控

奥氏体不锈钢(A)与珠光体钢(B)焊接时,焊缝金属平均成分由两种不同类型的母材(A和B)同填充金属(C)混合所组成。由于珠光体钢中不含有或仅含有少量的合金元素,若它溶入焊缝金属的份额增大,则会冲淡焊缝金属的合金浓度,从而改变焊缝金属的化学成分和组织状态,这种现象称为母材对焊缝金属的稀释作用。

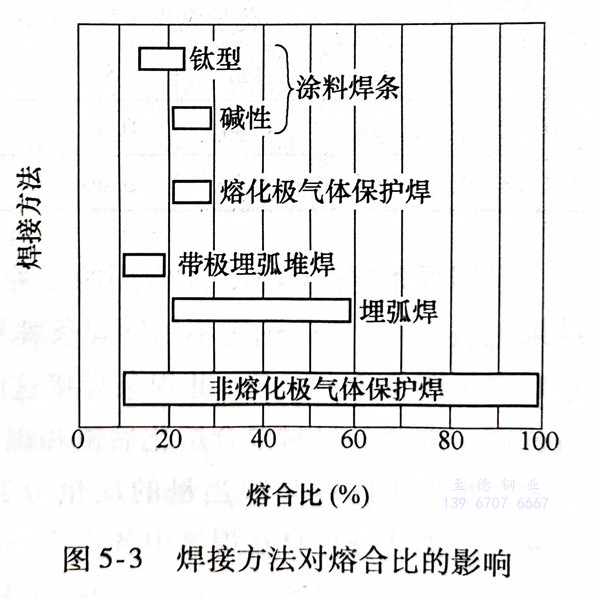

对于奥氏体型不锈钢与珠光体钢的焊缝,希望母材在焊缝金属中所占比例要小,即稀释度小一些而且要求熔合比稳定,其目的是减少焊缝裂纹,保证焊接接头的性能。影响焊缝稀释程度的因素很多,有焊缝形状、焊接电流、电弧电压、焊接速度等。焊接方法不同对焊缝稀释程度影响很大,图5-3所示列出了几种焊接方法可获得熔合比的范围。

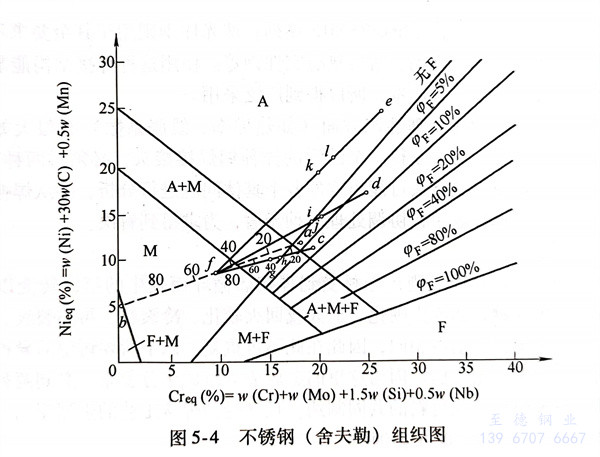

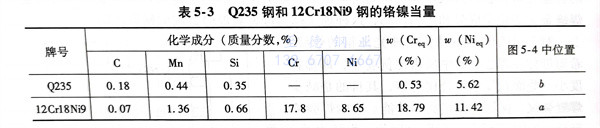

在Q235钢与12Cr18Ni9 不锈钢的焊缝金属中,如果由于焊缝的过分稀释,可使焊缝中熔合比(%)奥氏体形成元素不足,结果在焊缝中出现马氏图5-3 焊接方法对熔合比的影响体组织,使焊接接头的脆性增大,导致焊接接头形成裂纹。可以借助于图5-4不锈钢(舍夫勒)组织图来讨论分析,首先将钢的各合金元素含量按下列公式折算成铬当量和镍当量:铬当量Cra(%)=w(Cr)+w(Mo)+1.5w(Si)+0.5w(Nb);镍当量Ni。g=w(Ni)+30w(C)+0.5w(Mn)。再在图5-4找出相应的点,即可知该钢焊缝的正常冷却组织中的相组成。

例如,12Cr18Ni9钢与Q235钢没有焊接以前,经过铬当量和镍当量的计算,见表5-3。分别为图5-4中的a、b两点,如果不加填充金属进行钨极氩弧焊,假定这两种金属熔入焊道的中比例各为一半,其熔合比分别是50%,则在图5-4中可找到对应的f点。从图中可以看出f点所处焊缝金属的位置为马氏体组织。众所周知,马氏体组织是一个又脆又硬的组织,容易使焊缝产生裂纹。

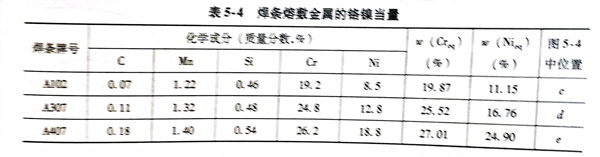

采用焊条电弧焊时,对常用的几种焊条的熔敷金属进行过铬和镍当量的计算,计算结果见表5-4。首先选用不锈钢焊条牌号A102(E308型)作为填充金属,其铬、镍当量对应于图5-4中c点。此焊条焊接这两种材料时,假定这两种母材熔入焊缝金属中数量相同,即两种母材混合熔化后铬和镍当量仍为原来的f点,则当母材的熔合比发生变化时,焊缝中的铬和镍当量的质量分数沿fc线段各点移动而变化。当母材熔合比为40%时,即两种母材在焊缝中各占20%的质量分数时,焊缝的铬镍当量的质量分数相当于g点;当母材的熔合比为30%时为h点,此时焊缝组织为奥氏体+马氏体,焊接接头仍有形成裂纹的可能。在完全相同和条件下,若改变焊条的熔敷金属成分,用A307牌号焊条(即E309型)进行施焊,则焊条熔敷金属铬和镍当量为图5-4中d点。如果母材的熔合比为40%,焊缝的铬和镍当量相当于图5-4中i点,此时焊缝金属接近为全部奥氏体组织,也有可能产生裂纹;若熔合比为30%,焊缝的铬和镍当量相当于图5-4中j点,此时焊缝金属含有体积分数为2%的铁素体的奥氏体组织,对抗裂性和耐蚀性都是有利的。若采用A407焊条(E310型)施焊,则焊条熔敷金属铬和镍当量为图5-4中e点,如果母材熔合比仍为30%~40%(即焊缝位于图5-4中fe线段中k、l两点),焊缝金属为单相奥氏体组织,也易使焊接接头产生裂纹。

这三种不同牌号的不锈钢焊条,其焊条熔敷金属的铬镍当量见表5-4。

综上分析,焊接12Cr18Ni9不锈钢与Q235钢时,若不加填充金属或用焊条电弧焊采用A102焊条施焊时,焊缝金属不可避免地要出现脆硬的马氏体组织,导致焊缝产生裂纹。用A307焊条施焊时,焊缝金属的熔合比要控制在30%以下,才能获得较为理想奥氏体+铁素体双相组织。用A407焊条施焊,焊缝金属组织为单相奥氏体组织,焊接接头也有形成热裂纹的倾向。根据以上分析可知,由于珠光体钢的稀释作用,焊缝金属成分和组织会发生很大变化。但是通过焊接方法和焊接材料的选择以及对母材金属熔合比的控制,可以在相当宽的范围内调整焊缝金属的成分和组织。

2. 焊缝边缘的成分过渡层

焊缝金属熔池边缘,金属在液态持续时间最短,温度也较熔池中部低,液体金属流动性较差,容易结晶形成固态。由于珠光体钢一侧与奥氏体不锈钢焊接材料的化学成分和填充金属不能充分混合,在此侧的焊缝金属中珠光体钢所占份额增大,且越靠近熔合线稀释程度就越大。而在焊缝金属熔池中心,其稀释程度就小。这样,在珠光体钢与奥氏体型不锈钢焊接时,相邻珠光体一侧熔合线的焊缝中存在一个成分梯度很大的过渡层。在过渡层中存在一层马氏体组织,硬度很高,形成一个高硬度的马氏体脆性层,有可能使熔合区遭到破坏,降低了焊接结构的可靠性。

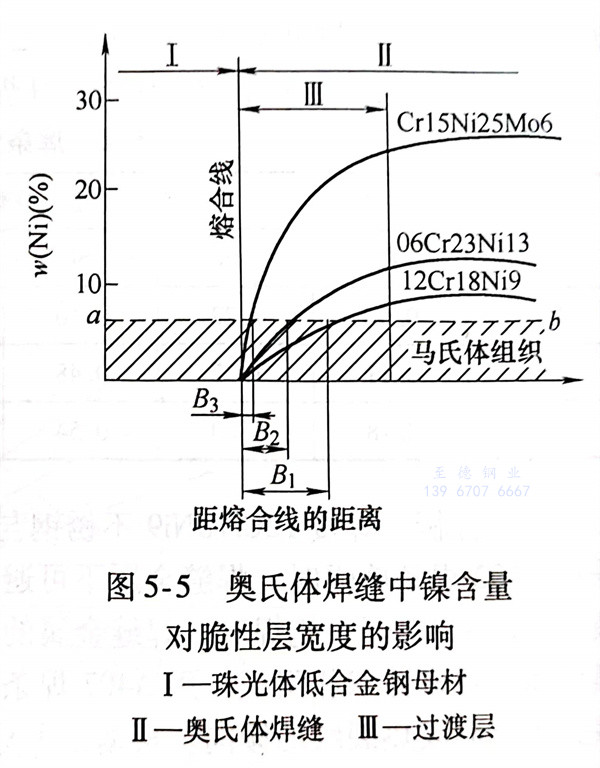

过渡层的形成与焊接参数有很大关系:当选用大的热输入进行焊接时,焊接电流很大,焊接速度慢,焊缝金属熔池边缘高温停留时间延长。增加熔池边缘高温停留时间,有助于增加熔池边缘液态金属的流动性和拌搅作用,使过渡层的宽度减小。同时马氏体脆性层与过渡层里含镍量有关:当过渡层中w(Ni)低于5%~6%时,将产生马氏体组织如图5-5所示。从图中可以看出,脆性层宽度B与焊缝中镍含量成反比。当填充金属选用H08Cr21Ni10时,脆性层宽度为B1,是比较大的;当采用Cr15Ni25Mo6 填充金属时,此时脆性层宽度缩小到B3;当使用镍基焊接材料时,脆性层将会完全消失。

3. 熔合区的碳扩散

奥氏体型不锈钢与珠光体钢焊成焊接接头,在焊后热处理或高温运行服役时,其熔合区附近会发生碳由珠光体钢母材向奥氏体不锈钢焊缝的扩散。在碳化物形成元素含量低的珠光体钢一侧产生脱碳层,而相邻的奥氏体不锈钢焊缝一侧产生增碳层。

碳扩散的结果,熔合区的珠光体组织由于碳含量降低而转变为铁素体组织导致软化,且在高温的长时间作用下,铁素体晶粒还会显著地长大;同时增碳层中的碳化物也变得粗大,硬度非常高。焊接接头在这种软硬交接层的抗蠕变性能大大降低,在高温下长时间服役,交接处会出现蠕变孔洞并逐渐发展成为显微裂纹,最后导致焊接接头断裂失效。

此外,若提高奥氏体不锈钢与珠光体钢焊缝中的镍含量,就可以减轻碳从珠光体钢母材向奥氏体不锈钢焊缝金属中的扩散迁移。若选用镍基合金作为填充金属,这种碳的扩散迁移就不存在。

4. 熔合区的热应力

焊态的接头通常都存很大的残余应力,焊缝及其附近的金属处于拉应力状态,其余部分的金属受到压应力的作用。然而在异种钢接头中,由于奥氏体不锈钢的线胀系数比珠光体钢大,从而导致焊接接头残余应力增大。这样,异种钢接头在高温下长时间运行期间,更突出的表现在运行温度波动(特别是开、停车)时,焊接接头处于热疲劳状态。如果采用镍基合金作为填充材料,由于镍基合金的热胀系数与珠光体钢相近,在珠光体钢母材一侧,焊接残余应力就可能减少。

根据以上分析可见,以奥氏体不锈钢为填充金属焊接奥氏体-珠光体异种材料副时,成分不均匀所导致的脆性过渡层、碳扩散问题以及膨胀系数所导致的温度差应力和变温疲劳问题均发生在珠光体钢一侧焊缝的熔合区,因而成为矛盾的焦点。大量的失效案例均证明了这一点。

5. 延迟纹

氢在不同的组织中,其溶解度和扩散系数也不同且与温度有关。例如,当温度为500℃时,氢在奥氏体组中溶解度为4cm3/100g,而在铁素体组织中为0.75cm3/100g;在温度为100℃时,氢在奥氏体组织中溶解度降到0.9cm3/100g;而在铁素体组织中的溶解度只有0.2cm3/100g。氢在奥氏体的扩散率可比其在铁素体中小二、三个数量级。在异种金属焊接时珠光体钢一侧的熔合线区,奥氏体焊缝中大量过饱和氢不易直接向大气逸出,而是向扩散系数大得多的珠光体钢中扩散,造成珠光体钢中扩散氢的聚集,从而为延迟裂纹创造了条件。因此,异种钢焊接接头珠光体钢的冷裂纹的倾向应当比同种钢焊接时更为严重,特别是当成分过渡区中有较厚的马氏体脆性层时尤为突出。