奥氏体不锈钢与碳钢在物理性能方面(如热导率、线胀系数)有很大差异,在化学成分方面的差异更大。为了获得一个满意的异种钢焊接接头,必须对两种钢的性能、化学成分、组织和形成焊接接头可能出现的各个具体问题进行分析,要从焊接方法、焊接材料和焊接工艺的选择着手,协调处理多种矛盾,力求得到解决。

1. 焊接方法的选择

奥氏体-珠光体组配的钢材副焊接时,除了考虑生产效率和具体焊接条件外,还在考虑熔合比对其质量的影响。通常希望熔合比越小越好,以降低焊缝金属的稀释程度,避免裂纹的产生。

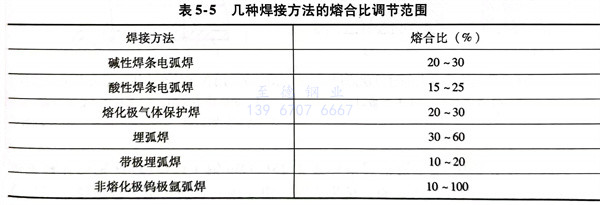

用熔焊方法焊接这个钢材副时,有非熔化极和熔化极气体保护焊、埋弧焊和焊条电弧焊等方法。表5-5列出了上述焊接方法熔合比调节范围。非熔化极钨极氩弧焊的熔合比最宽,可在10%~100%范围内进行调节,而焊条电弧焊熔合比调节范围最窄,只有15%~30%。由表5-5和图5-4可知:采用非熔化极钨极氩弧焊时,如果不采用填充焊丝进行焊接,其熔合比最大;而采用填充焊丝施焊时,熔合比可以调节得小些。焊条电弧焊除了熔合比范围小外,它还具有操作方便、灵活,不受工况条件限制的优点,所以在异种钢焊接时,得到广泛地采用。

表5-5 几种焊接方法的熔合比调节范围

2. 焊接接头的形式与坡口的选择

异种金属焊接接头的形式,根据被焊金属的焊接性、焊接结构和工作环境条件,可选用下列形式:

a. 用焊接材料直接施焊 这是常用的焊缝形式,即在选用合适的焊接材料和工艺规范的情况下,直接在被焊异种金属副的待焊处施焊,来获得一个优质的焊接接头。

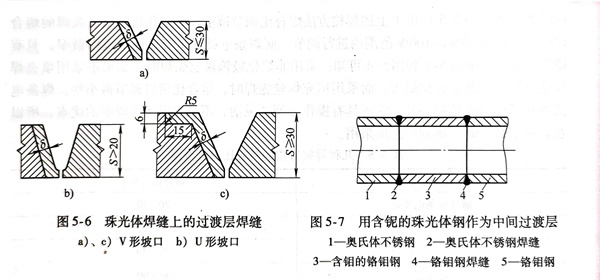

b. 母材一侧先堆焊过渡层焊缝的形式 对于钢材较厚的异种金属,为了减轻异种金属间碳的扩散程度,在碳化物稳定性较低的珠光体钢待焊处先堆焊一层含铌、钛、钒等强碳化物合金元素的珠光体钢焊接材料作为过渡层,然后将该过渡层与奥氏体不锈钢焊成异种金属的焊接接头。过渡层焊缝中应有比母材更多的强碳化物形成元素,这样有利于降低淬硬倾向。这样,焊前不必预热,或降低预热温度,可以减少产生裂纹的倾向。过渡层焊缝形式如图5-6所示,焊接非淬火钢时,过渡层厚度8为5~6mm;焊接淬火钢时,厚度8要增加到9mm。焊接厚度大于30mm的刚度大的部件时,推荐采用图5-6c所示的过渡层焊缝形式。

c. 加中间过渡件的双焊缝的接头形式 采用一般珠光体类型的低合金耐热钢焊接材料焊接奥氏体型不锈钢与铬钼耐热钢时,焊缝中难免要出现马氏体组织,焊接时易出现裂纹,常温性能也较差。而且此焊接接头在高温工作时寿命很短,有的只服役几千小时就开始破坏。通常在制造厂将焊接性较好的中间过渡件同异种钢副的不锈钢接头焊成一个整体,在安装工地再进行两种不同成分的珠光体钢焊接,最后形成所需要的焊接接头如图5-7所示。其中间过渡件多半选用含有铌、钒、钛等强碳化物形成元素的珠光体钢。

例如,对用E309型不锈钢焊条焊接2.25CrlMo钢+12Cr18Ni9钢的异种钢焊接接头,在600℃时作持久试验,结果表明,由于碳的强烈扩散,最后拉断于熔合区。若选用含铌的2.25CrlMo钢作为中间过渡件,或者在2.25CrlMo钢一侧待焊处用含铌的2.25CrlMo钢焊条堆焊一层过渡层,仍用E309型焊条进行施焊,在上述相同的试验条件下进行试验,碳的扩散程度明显减弱,持久强度得到提高,最后拉断于铬钼钢一侧。

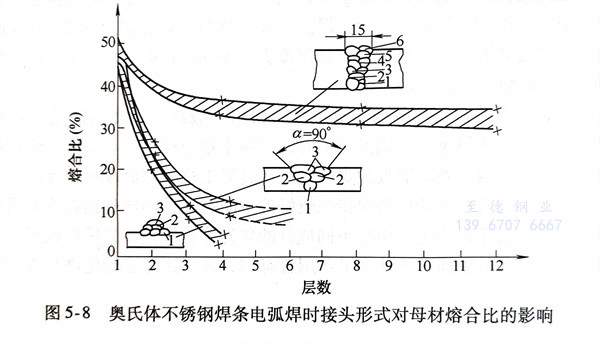

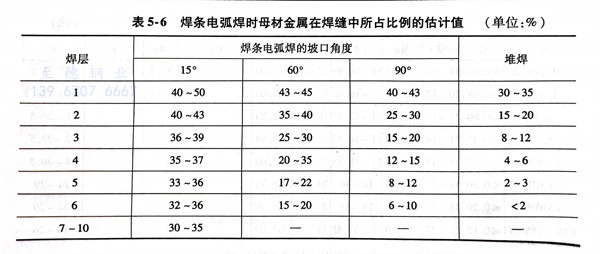

以焊条电弧焊为例,从图5-8中可以看出不同焊接接头形式和焊缝层数对母材金属熔合比的影响是很大的。表5-6列出了焊接坡口的角度对母材在焊缝中所占比例的估计值。堆焊时母材的熔合比最小,随着堆焊层数的增加,熔合比也随之降低;焊接坡口越大,熔合比越小;焊缝宽度越大,熔合比也越小,并随着焊缝层数的增多,熔合比也下降。通常选用U形坡口来代替V形坡口。多层焊时,根部焊缝的熔合比最大。

3. 焊接材料的选择

异种金属焊接接头的焊缝及熔合区的组织和性能主要取决于焊接材料。以焊条电弧焊焊接珠光体钢Q235+奥氏体不锈钢12Cr18Ni9为例,来介绍焊接材料的选择,主要考虑下列因素。

a. 细致分析和调整珠光体钢焊缝的稀释作用

为确保焊缝金属成分和组织良好,分别选用J507(E5015型)和A132(E347型)、A302(E309型)、A402(E310型)等牌号的焊条进行焊接,分析得知焊缝金属成分和组织是很不相同的。用J507(E5015型)焊条焊接上述异种钢时,可计算出熔敷金属的铬和镍当量,对应于图5-4中b点。焊缝基本上是马氏体组织,当然是不可采用的。用A132焊条(18-8型)施焊时,焊缝金属基本上是奥氏体+马氏体组织,且靠近Q235钢一侧,马氏体数量越多形成脆性破坏的起始区域越大,因而也不适用。用w(Ni)>12%的A302(25-13型)或A402(25-20型)焊接施焊时,得到的焊缝金属组织是奥氏体+铁素体组织或全部为奥氏体组织。这是由于镍含量较高,起到稳定奥氏体组织的作用,是较为理想的焊接材料。

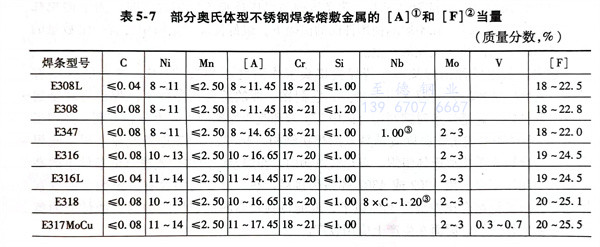

部分奥氏体不锈钢焊条熔敷金属的铁素体形成元素和奥氏体形成元素的当量见表5-7。

b. 抑制熔合区碳的扩散

众所周知,提高焊接材料的镍含量,是抑制熔合区中碳扩散最有效的手段。随着焊接接头使用工作温度的提高,要阻止焊接接头中碳的扩散,镍含量必须提高。通常根据异种钢焊接接头的工作温度,可有4个镍含量等级的焊缝。在350℃以下温度服役,焊缝金属中w(Ni)为10%;在350~450℃温度时,w(Ni)为19%;在450~550℃温度时,w(Ni)为31%;而在550℃温度以上长期工作,则要求焊缝金属中w(Ni)为47%。

c. 改变焊接接头的应力分布

在高温下工作的异种钢焊接接头中,如果焊缝金属的线胀系数与奥氏体型不锈钢接近,那么温度应力(热应力)就集中在珠光体钢一侧熔合区内;如果焊缝金属的线胀系数与珠光体钢相接近,那么温度应力将集中在奥氏体型不锈钢一侧熔合区内。由于珠光体钢通过塑性变形来吸收应力的能力较差,所以高温应力集中在奥氏体型不锈钢一侧比较有利。国外常用与珠光体钢线胀系数相接近的Cr15Ni70镍基材料,作为焊接材料来焊接珠光体钢+奥氏体型不锈钢。

d. 提高焊缝金属抗裂纹能力

珠光体钢与奥氏体型不锈钢焊接时,为了避免在焊缝金属中出现裂纹,在不影响使用性能的前提下,最好使焊缝金属中含有一定数量的铁素体组织,以阻止热裂纹的产生。

总之,上述异种钢焊接时,若焊接接头工作温度不超过500℃,选用的焊条有A302、A307、A402或A407等几种牌号,它们在一般的熔合比条件下能保证焊缝金属的成分和性能。镍基焊条对抑制熔合区中碳扩散和改变焊接接头应力分布有利,适用工作温度大于500℃或工作温度波动频繁的焊接结构。A402、A407焊条或镍基焊条施焊后,焊缝金属为单相奥氏体组织,有热裂纹倾向。在焊接耐蚀结构或非苛刻条件下的高温结构中用得不多。用A302或A307焊条焊接后,在焊缝金属中含有一定数量的铁素体组织,只要把熔合比控制在30%以下,就能得到较高的抗裂性能和耐腐蚀性能的奥氏体+铁素体组织,因而在生产上应用较广。

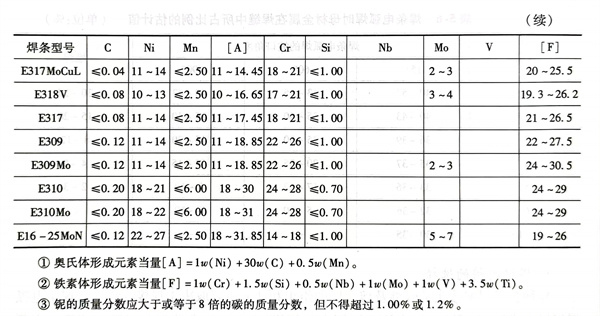

国内某些企业在焊接上述两类钢的对接焊缝时,曾进行过焊接试验:将焊接试件全部加工成V形坡口,先在珠光体钢一侧坡口用A302或A307牌号焊条堆焊两层,然后与06Cr18Ni11Ti钢板进行对接装配,使用A132焊条对06Cr18Ni11Ti钢板与有堆焊层的珠光体钢进行焊接,均未发现任何显微裂纹,且综合力学性能较好,见表5-8。表中后三对试样,不论其厚度如何,均要进行焊前预热和焊后回火热处理,才能使焊接接头达到满意的结果。

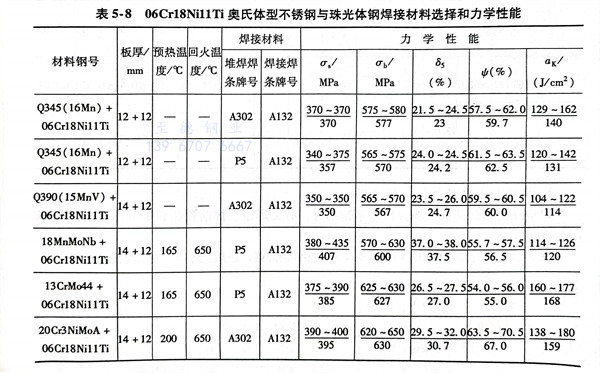

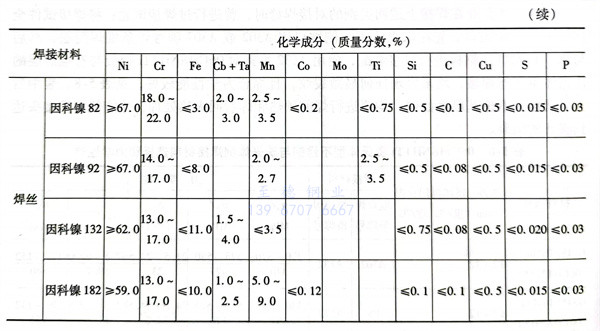

对于重要的奥氏体不锈钢与珠光体耐热钢焊接结构,已广泛采用镍基合金型焊接材料。常用的镍基合金型焊接材料是“因科镍”类焊条和焊丝,其化学成分见表5-9。焊条具体牌号有“因科A”和“因科B”两种。这两种焊条的化学成分类似,“因科A”焊条需用直流电源进行施焊,而“因科B”采用交流电源施焊。因此,在电弧偏吹难以克服时,应尽量采用“因科B”。焊丝牌号有“因科镍”82等,主要供钨极氩弧焊、埋弧焊和等离子弧焊接时使用。

4. 焊接热参数的选择与操作要领

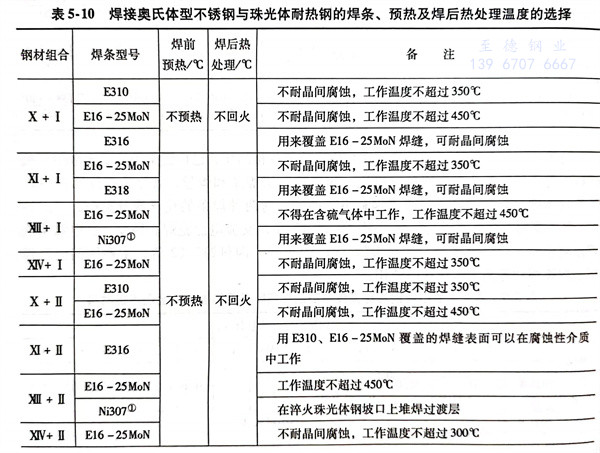

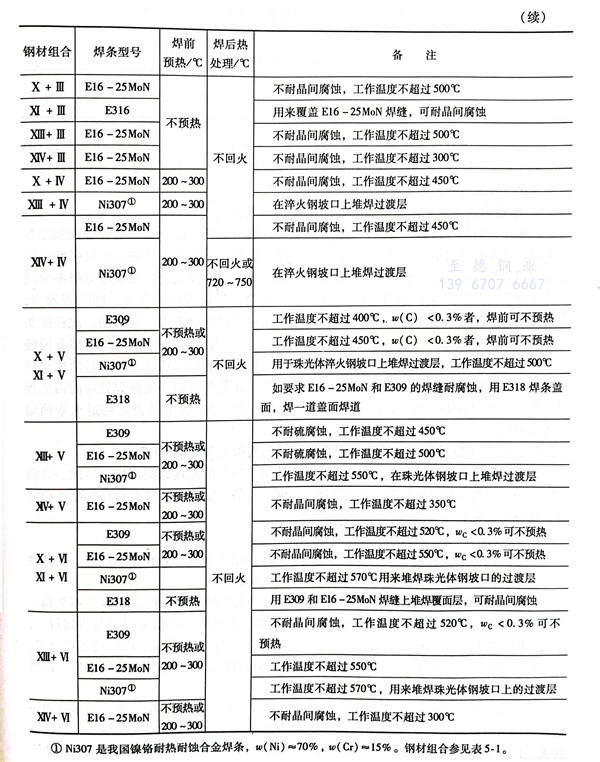

焊接珠光体耐热钢+奥氏体型不锈钢时,有关焊条、焊前预热和焊后热处理的选择可参见表5-10。

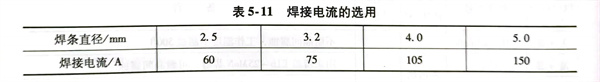

异种钢焊接时,焊接参数选择的原则为降低母材在焊缝金属的熔合比,希望熔合比小且稳定不变。首先,焊条或焊丝直径应尽量选用小一点;其次,在焊接参数上要选用小的热输入。在保证焊接质量的前提下,尽量选用小的焊接电流,快的焊接速度。与焊条直径对应的焊接电流见表5-11。

焊工操作要领与奥氏体型不锈钢焊接一样,不允许焊条(或焊丝)作横向摆动;希望进行多层多道焊,以减少热源在焊缝边缘的停留时间,减少碳的迁移,同时也能减少熔合比,对提高焊接接头耐热性也有好处。

5. 珠光体钢强度等级不同带来的影响与其合金元素有关

珠光体类的低合金钢与低碳钢相比,除了碳含量相近外,前者随着低合金钢强度等级不同,还含有数量不等的锰、钼、钛、钒、铌、铝等合金成分,要按照钢材强度等级选择匹配的焊接材料。由于合金成分大多属于稳定碳化物形成元素,在强度等级不太高的低合金钢与奥氏体型不锈钢焊接时,碳主要被结合在稳定碳化物之中,固溶碳较少,在焊接接头上产生马氏体组织的可能性较小,因而对异种钢的焊接是有利的。此种接头同低碳钢-奥氏体型不锈钢焊接接头相比,高温下发生碳迁移的速度和程度都要较慢些。但是,对于强度等级较高的低合金钢来说,在异种钢的焊缝及热影响区易出现淬硬组织和产生裂纹的倾向。为了防止这些缺陷的产生,在低合金钢一侧待焊处焊前需要预热,预热温度为200~300℃,焊后根据焊接构件的刚性程度决定是否需要退火来消除焊接残余应力。