在电站或化工、炼油等工业中的许多炉管、按照管路化工流程的工作温度或工作介质、环境变化不同,选用不同牌号的奥氏体不锈钢管作为炉管材料,其目的是既要保证不同高温段炉管的高温稳定性(选用耐热奥氏体不锈钢管),同时还要保证腐蚀段炉管的耐蚀性(选用耐酸奥氏体不锈钢管)。这样就出现了不同牌号奥氏体型不锈钢的焊接接头。

由于这类钢主要的合金元素都是铬和镍,仅仅是数量上差异而形成不同牌号的奥氏体型不锈钢。与同种奥氏体不锈钢管之间的焊接相比,相同的问题是焊缝和近缝区产生热裂纹;不同的是要根据焊接接头的实际工况来考虑焊接性,以保证工作性能良好。如果在腐蚀介质中工作的,其主要矛盾是焊缝和近缝区可能产生晶间腐蚀;如果长期在高温条件下服役,则应着重考虑焊接接头的耐热性、热强性,包括焊缝析出σ相脆化的问题。为此,要重视焊接材料的选择和焊后热处理的措施。通常所选用的焊接材料,应使焊后焊缝金属中含有一定数量(其体积分数约为2.5%~5.0%)的铁素体组织,以有利于克服焊缝热裂纹倾向,也有利于减少晶间腐蚀的可能;控制焊缝金属中的碳含量;焊缝中添加碳化物稳定合金元素或者焊后进行固溶或稳定化处理,可以防止晶间腐蚀的产生;为了避免高温工况下铁素体发生σ相转变,焊缝金属中铁素体的数量不宜过高。

奥氏体型不锈钢管焊缝的性能主要取决于其化学成分。为了达到成分稳定的目的,在施焊过程中焊接参数要基本不变,焊接操作人员要规范化施焊,才能使焊缝金属成分有重现性,最终保证焊缝性能的不变。

当然在选择焊接材料时,要严格控制有害元素硫、磷的含量,才能减少焊接接头缺陷的产生。

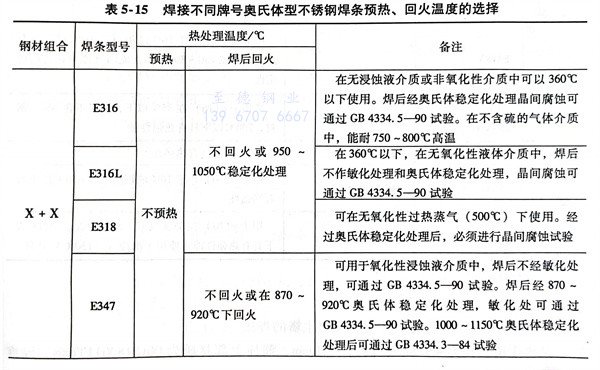

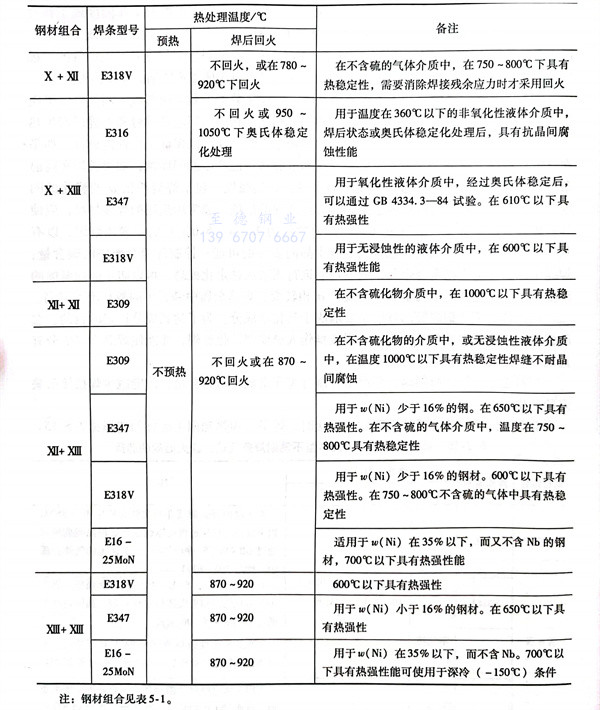

有关不同牌号的奥氏体型不锈钢管焊接时,焊条、预热和回火温度的选择见表5-15。