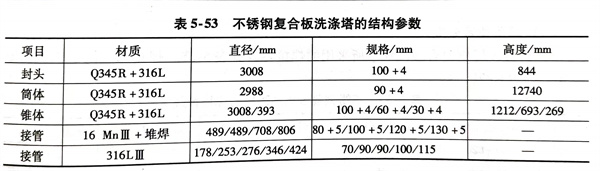

浙江至德钢业有限公司承接某化工厂60万吨/年醋酸项目一期工程20万吨/年醋酸项目中的3台关键设备 一洗涤塔的制作。该设备的制造采用了不锈钢复合板,其外形尺寸为Φ2988mm×(90+4)mm×22124mm。设备总质量为123t;塔体材质为Q345R+316L;工作温度为230~260℃;工作压力为6.27~6.37MPa;物料名称为合成气、激冷水;设备焊后要求进行整体热处理。不锈钢复合板洗涤塔的结构参数见表5-53。

一、不锈钢复合板焊接性分析

不锈钢复合板焊接的最关键是过渡层的焊接,其属于异种钢的焊接,焊接时要兼顾基层和复层2种不同钢材的性能。应选用合适的填充材料,同时要严格控制焊接热输人,使碳钢基层一侧熔深较浅,以减少焊缝金属的稀释和基层合金化。

二、焊接工艺制定

1. 坡口形式确定

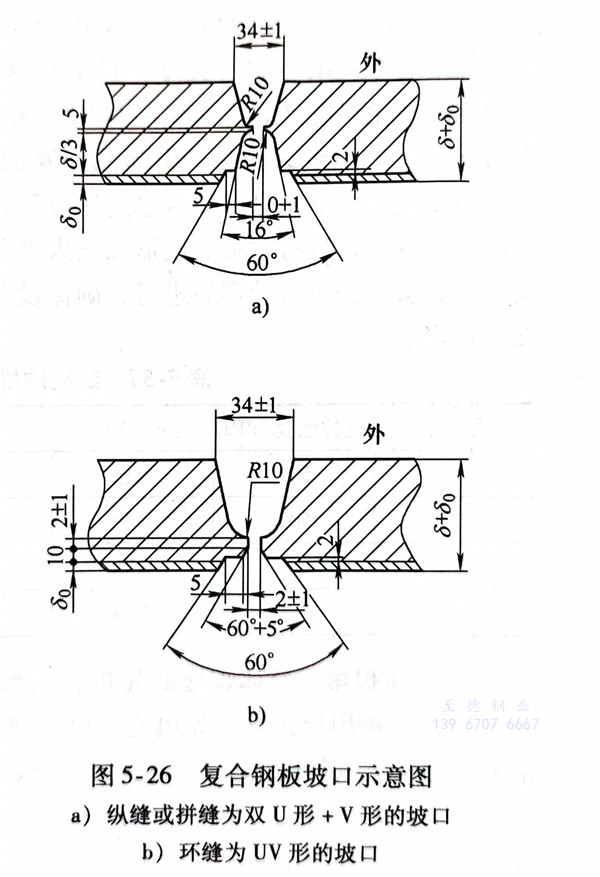

根据图样要求和工艺条件,纵缝、拼缝的坡口采用双U形+V形的坡口形式,如图5-26a所示;环缝的坡口采用UV形的坡口形式,如图5-26b所示。

采用这两种坡口形式的优点为:

①. 纵缝、拼缝的基层采用双U形坡口,可以提高效率,减少焊接变形,防止筒体产生内棱角,避免焊缝内部存在过大的焊接应力;而环缝的基层采用UV形坡口,可以减少过渡层与复层的填充金属量,以提高效率,同时也减少复层焊缝的多次受热,以免熔合线附近产生晶间腐蚀。

②. 焊接过渡层时熔合比小,可降低焊缝金属的稀释率,以保证过渡层焊缝性能。

③. 能避免基层焊缝焊到复层上,以保证复层的耐蚀性。

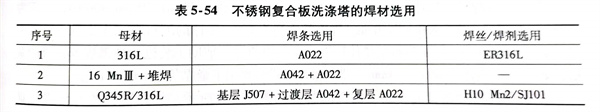

2. 焊接材料选择

为了保证焊缝质量,焊接时应严格控制焊缝中有害杂质元素S、P的含量和焊缝金属的C含量,限制焊接热输入及高温度停留时间。不锈钢复合板洗涤塔的焊材选用情况见表 5-54 。

3. 焊接技术要求

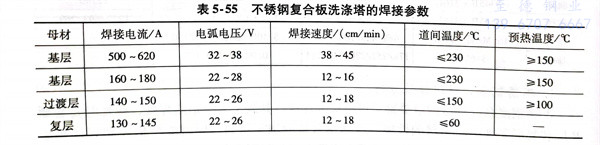

a. 焊接不锈钢复合板洗涤塔所采用的焊接参数见表5-55。焊接基层时的消氢温度为300~350℃/2h。

b. 关键部件的焊接技术要求

①. 封头拼接

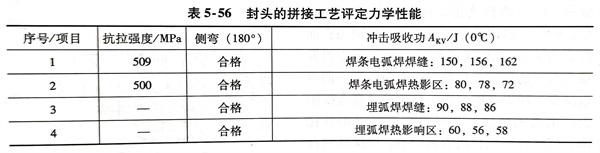

封头拼接最为关键的是制订焊接顺序、成形工艺和热处理工艺。为了保证基层Q345R的设计强度,封头在热成形后要进行恢复力学性能的正火处理;而不锈钢的敏化温度区间为500~800℃,若在此区间时间停留过长,则会导致复层晶界析出σ相,产生组织脆化,引起晶间腐蚀。为了保证复层的快速冷却和基层的空冷,封头热压成形后采用复层喷雾水的快冷工艺。为了保证过渡层和复层的焊缝质量,在基层焊接完成后,进行封头的成形和正火处理。在母材试板合格后,进行过渡层的焊接,复层的焊接在去应力处理后进行,确保设备的焊接质量。封头的拼接工艺评定力学性能见表5-56。

②. 筒体焊接

筒体焊接时先进行内侧基层的焊接,采用埋弧焊焊接时应预留3~5mm不焊,再用焊条电弧焊填充,以免将埋弧焊的焊缝焊在复层上,焊接完毕后进行消氢处理;再从外侧用碳弧气刨进行清根,用角磨机打磨掉渗碳层;对外侧进行基层的焊接,焊接完毕后进行消氢处理;对基层焊缝进行100%的RT无损检测,RT合格后对复层侧的基层焊缝余高进行磨平,再对基层表面进行100%PT无损检测;再进行过渡层的焊接,待热处理后进行复层的焊接。

③. 锥体的焊接

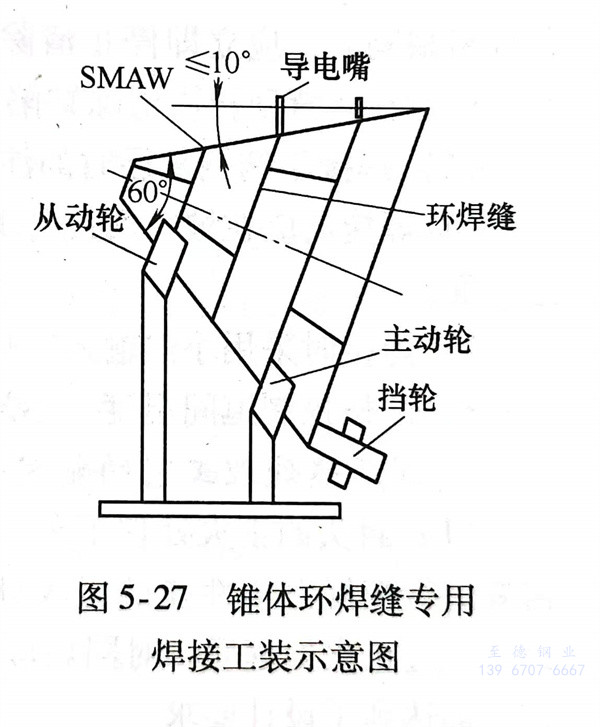

锥体由四节组成,其中两节为8(锥体壁厚)100mm+4mm,一节为860mm+4mm,一节为830mm+4mm。锥体的夹角为60°,锥体的坡口在立车上加工。其中8100mm+4mm和860mm+4mm的锥体环焊缝在专用的焊接辅助工装进行埋弧焊焊接外侧基层,如图5-27所示。830mm+4mm 顶端的锥体环焊缝采用了全焊条电弧焊的工艺。

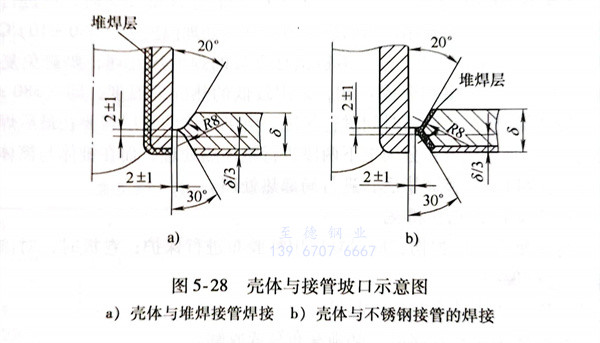

④. 壳体与堆焊接管的焊接

坡口的制备如图5-28a所示。大厚壁壳体与堆焊接管的基层焊接,由于刚度大、拘束度大,其预热温度应比壳体对接的预热温度要高,预热温度应控制在200℃以上。为了减轻大厚堆焊接管在筒体上的焊接变形,在筒体内部安装工装支撑,同时从焊接工艺、焊接顺序方面加以控制焊接变形,采用细焊条、小电流、分段焊、多层多道焊等方法。为了防止打底层焊缝因收缩应力过大而引起焊缝开裂,打底焊层一般分为6~8段,后续焊道可以逐步减少分段数,可以降低焊接残余应力。基层焊后立即进行消氢处理和保温缓冷,冷却至常温后对基层焊缝进行100%UT无损检测。UT无损检测合格后,再按要求进行过渡层的焊接和热处理后进行复层的焊接。

⑤. 壳体与不锈钢接管的焊接

坡口的制备如图5-28b所示。采用对壳体开孔处的基层预先进行堆焊过渡层的工艺,焊接时采用短弧、小电流、反极性、快速窄道焊和多层多道焊的焊接工艺,从而保证了焊接质量。严格控制道间温度,一般不要高于150℃。由于此处的刚度、拘束度和焊接应力都非常大,对不锈钢之间的焊接也采取了预热100℃以上的工艺。焊接后进行保温缓冷,冷却至常温后对角焊缝进100%UT无损检测。

4. 焊缝的返修要求

a. 表面缺陷的返修

缺陷经修磨清除后,修磨处的厚度不应小于设计厚度,磨除厚度应小于容器名义厚度的2%且不大1mm,超出时应予补焊。缺陷清除后,应进行外观检查,要求表面光滑平整、过渡平缓,表面需作无损检测。

b. 局部缺陷的返修

在焊缝缺陷返修前应对返修周围进行预热,预热温度为100~150℃,并应用超声波检测仪测定缺陷深度,根据缺陷深度确定在哪一侧返修,清除缺陷时,应控制在钢板厚度的2/3以内(从返修侧表面计算),若超过焊缝深度2/3仍残留缺陷时,应立即停止清除并进行补焊,补焊时应采用多层多道焊,不需要摆动焊。然后在其背面再次清除缺陷,进行补焊,补焊长度应>80mm。

5. 焊接不锈钢复层时的注意事项

a. 焊接前应在坡口两侧各100mm范围内,涂刷“防飞溅剂”,以防止飞溅沾污复层表面。

b. 焊接时采用小热输入、快速焊、短弧焊、不摆动、多道焊的方法。

c. 严格控制道间温度,不超过工艺要求。

三、焊后热处理工艺的制定

1. 封头的正火处理工艺

封头在热成形后,为了保证基层Q345R的设计强度,需要进行恢复力学性能的正火处理,Q345R的正火工艺要求温度控制在880~940℃。封头经过正火处理后,对同炉母材试板进行力学性能分析和对复层进行晶间腐蚀试验,结果都达到了设计要求。

2. 筒片卷制后的热处理工艺

筒体壁厚大于圆筒内径的3%时,应进行处理。筒体卷制成形后,进行了消除卷制应力的热处理,其热处理温度为(580±10)℃。

3. 设备的去应力热处理工艺

不锈钢复合板的焊后热处理,要避免复层母材和焊接接头中铬碳化合物析出和形成σ相,采用较低的热处理温度,即(580±10)℃的退火工艺,保温时间按正常所需时间进行保温。由于锥体的复层若要在最后焊接,其焊接环境比较恶劣,所以把设备分为上下两段进行整体热处理,而在锥体与筒体连接的第二节筒体上进行收口,焊接完毕后,进行局部热处理。

四、防止复层损伤的几项措施

1. 为了防止复合板的损伤,应对复层用粘胶布进行保护;卷板时,对滚筒用麻绳或包不锈钢皮进行保护。

2. 起吊时用专用工装卡具进行起吊。

3. 焊工在筒体内进行焊接时,必须穿布鞋或胶鞋。

五、根据设计图样的要求,焊缝检测质量应达到BI级

焊接完毕对设备纵、环焊缝进行100%的y射线检测,焊缝一次合格率达到98%,未出现裂纹、未熔合等缺陷;对复层进行100%PT无损检测,结果达到100%I级合格要求。对设备焊接试板进行了力学性能试验,结果完全达到设计要求。

洗涤塔的成功制作,对设备制造厂家解决了大厚型不锈钢复合板设备的焊接技术和制作积累了丰富的经验,对今后同类大型设备的制作有很好的借鉴和指导意义。