内衬不锈钢复合钢管(304+Q235B)是一种新兴的复合管材,该产品以碳钢管作为基管,通过缩径法、冷扩法、爆炸法等复合工艺将不锈钢内衬管与基管复合的双金属管材。内衬不锈钢复合钢管具有耐腐蚀、耐高温、高延伸性和高强度等特点,因此被广泛应用于新建和扩建石化装置的工艺管线中。但由于生产工艺的技术的限制,国产复合管的基层和复层还不能完全熔焊在一起,因此内衬不锈钢复合钢管的焊接技术成为了工艺管线施工中的关键环节。

一、内衬不锈钢复合钢管的焊接工艺

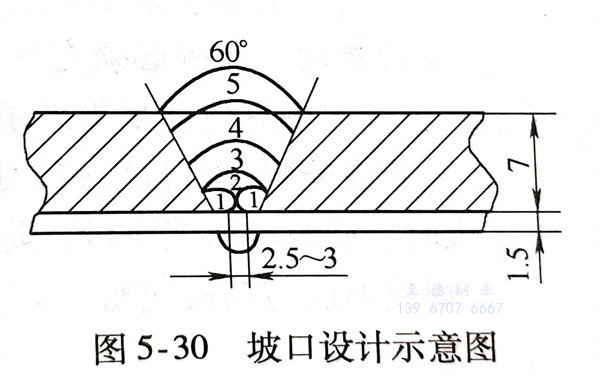

内衬不锈钢复合管的基管壁厚为7mm,衬管壁厚1.5mm。坡口形式为60°V形,为了保证打底焊能焊透,坡口间隙为2.5~3mm,如图5-30所示。

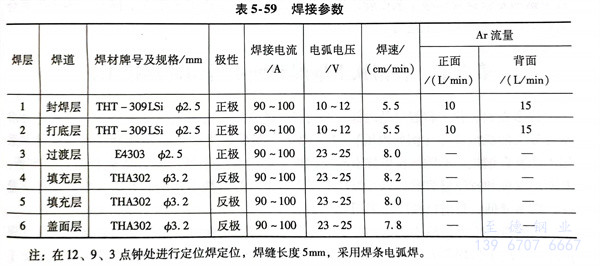

封焊层焊接方法:内衬不锈钢复合钢管的复合层和基层之间没有熔焊在一起,所以在组对焊接前图5-30 坡口设计示意图必须进行封焊。焊接方法为手工钨极氩弧焊(GTAW),采用的铈钨电极,直径为2.5mm,喷嘴直径为10mm。

内衬不锈钢复合钢管打底层的焊接方法与封焊层一样,即采用手工钨极氩弧焊,选用THT-309LSi(H03Cr24Ni13Si1)焊丝,其熔敷金属的化学成分与304钢最为接近。

内衬不锈钢复合钢管过渡层的熔敷金属成分复杂,为了使金属成分的梯度不至于过大,选用焊条电弧焊(SMAW)的焊接方法。过渡层焊接的焊条宜选择工艺性能较好的酸性焊条E4303,直径为2.5mm。

内衬不锈钢复合钢管基层为Q235B,因此采用焊条电弧焊的焊接方法。焊条选择直径3.2mm的THA302最为合适,既可以保证焊缝金属的强度,还可以保证其塑韧性。

根据焊接方法和焊材的选择原则及现场实际,采用的焊接参数见表5-59。

注:在12、9、3点钟处进行定位焊定位,焊缝长度5mm,采用焊条电弧焊。

二、内衬不锈钢复合钢管的焊接施工方法

1. 焊前准备

待焊金属要擦洗干净,直至露出金属光泽。焊接前要对内衬不锈钢复合钢管的基层和复合层进行预热,预热宜采用电加热方法,以对口中心线为基准,两侧各不小于管壁总厚度的3倍,且不小于50mm,并防止过热。

2. 焊接过程

内衬不锈钢复合钢管的焊接顺序为先焊复合层,后焊基层,如图5-30所示。

技术措施如下:

a. 管子对焊组对时,其内壁应齐平,内壁错边量不宜超过管壁厚度的10%。

b. 焊接时,应尽量采用多层焊,各焊层焊道的接头应尽量错开。

c. 定位焊时,管内必须充氩,以保证定位焊焊缝质量;打底焊时,仰焊位置采用内填丝,立焊、平焊位置采用外填丝法进行焊接。

d. 禁止在非焊接部位引弧,接弧处应保证焊透和熔合,熄弧时应填满弧坑,焊接即将结束时,应减小氩气流量,防止气压过大使焊缝产生凹陷。

e. 焊丝不能与钨极接触,防止产生夹钨,焊丝端部不得退出保护区,防止焊丝氧化。

f. 道间温度控制在150℃以下,施工中采用焊缝两侧水冷的冷却方法,使焊缝尽快降低到150℃以下。

g. 每层焊道结束后要清除焊渣、飞溅等污物,清理干净后才允许焊接下层焊道。

3. 焊后清洁和焊后处理

焊后应仔细清理焊件表面一切杂物,清理完毕,并在基材焊缝附近的明显部位打上焊工印记,以便检查。焊接后,为改善焊接接头的组织和性能或消除残余应力,焊后处理需按设计要求进行。局部热处理时,宜采用电加热法。基层的焊后处理应按基层材质要求选择热处理温度,其他参数按不锈钢内衬管总厚度进行计算。

采用GTAW+SMAW的焊接方法及合理的焊接参数,可获得高质量的焊接接头。焊后X射线检测一次合格率在97.6%以上。在此化肥厂改扩建工程中,文中所阐述的内衬不锈钢复合钢管焊接工艺得到广泛应用,在满足了生产工艺要求的同时,为今后复合钢管的焊接提供了施工经验。