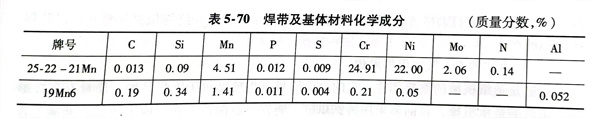

尿素合成塔的球形封头直径为1200mm,衬里用带极埋弧堆焊,焊带选用25-22-21Mn,规格是60mmx0.5mm,焊剂为13BLFT(比利时生产),基体材料为19Mn6(德国生产),其化学成分见表5-70。

1. 焊接设备采用瑞典ESAB公司A6S立柱式埋弧焊机,配用带极焊头,焊接电源为LAE-1250型。

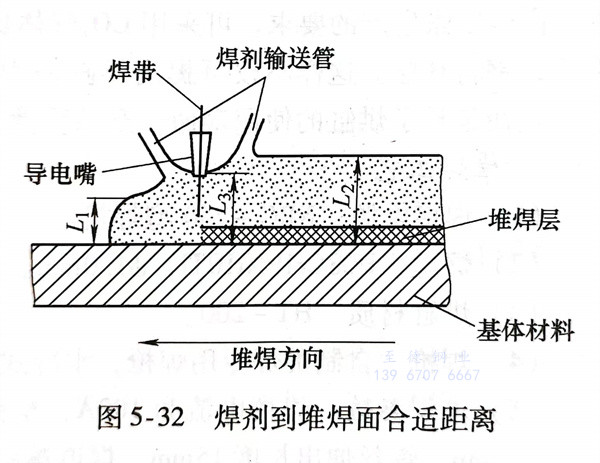

2. 焊剂层和导电嘴到基体表面的距离有一定要求,如图5-32所示,只有当L3和L1、L2选用到最佳组合时,电弧才能有节奏的燃烧,并伴有柔和的“嘶嘶”声;反之会发出“啪啪”声或出现熔渣液冒泡的现象。最佳组合高度:施焊前方复盖焊剂到基体材料面的厚度L1为20~25mm;熔池后面复盖焊剂到母材面的厚度L2为35~40mm;导电嘴端面复盖焊剂到基体材料面的厚度L3为25~30mm,如图5-32所示。

3. 后道焊缝对前道焊缝的搭边量不能太小,不然会使堆焊层边缘产生咬边和凹陷等缺陷;如果搭边量过大,受液态金属表面张力的影响,焊道搭边处不平整或产生夹渣,而夹渣处往往又是形成裂纹的发源地。最佳搭边量为7~9mm最为合适。

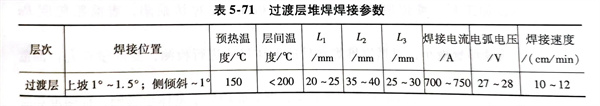

4. 带极堆焊采用上坡焊(沿焊缝纵向由低到高堆焊),上坡度为1°~1.5°;侧倾斜(向堆焊行进方向的左右两侧倾斜)1°左右。用这种方法可以保证焊透,对防止产生夹渣、咬边及焊缝中央下凹均有效果。

5. 无论堆焊过渡层,还是堆焊表面层均采用直流反极性电源。过渡层堆焊的焊接参数见表5-71。过渡层堆焊厚度为4.0~4.5mm,堆焊层宽度为60~62mm。

表面堆焊层参数与堆焊过渡层相同,不同的仅是层间温度应控制<150℃。

6. 堆焊时注意事项:热冲封头内壁出现的局部鼓包、凹陷、氧化层过厚均要清除、修复,达到堆焊要求;用该设备堆焊封头内壁,为同心圆排列堆焊,其焊接速度与平板堆焊不同,每堆焊一圈,同心圆半径就要变一次,即焊完一圈后要调整一次,才能保证堆焊质量;若有弧坑要用焊条电弧焊填满并磨平,以消除弧坑裂纹。

该设备可堆焊最小圆的直径为180~250mm,未能堆焊部位改用焊条电弧焊进行堆焊。焊条电弧焊堆焊的厚度不允许低于埋弧焊的厚度,两者应保持一致;超过埋弧堆焊厚度的部分一定要打磨平齐。此外,焊条电弧焊的堆焊起点和终端位置要错开,以防焊接缺陷的产生。