水轮机作为水电站的核心设备,其转轮的材质要具有耐气蚀、耐泥沙磨损和抗断裂性能,通常选用Cr13Ni5马氏体不锈钢。长期使用后不可避免地出现磨损和腐蚀,针对水轮机的修复,堆焊是一种比较理想和简便的方法。堆焊方法有焊条堆焊、焊带堆焊和药芯焊丝堆焊,将这几种堆焊方法进行了对比试验。认为药芯焊丝堆焊具有调整方便、焊接效率高、熔合比低和焊接变形小等优点。

一、E410NiMo堆焊用药芯焊丝配方设计

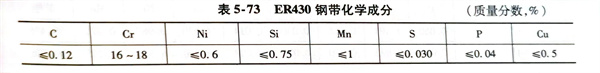

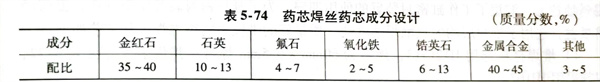

E410NiMo药芯焊丝所用钢带为ER430钢带,其化学成分见表5-73。药粉主要有矿石粉和金属粉组成,其主要成分见表5-74。

二、几种焊接方法对比的试样制备与分析

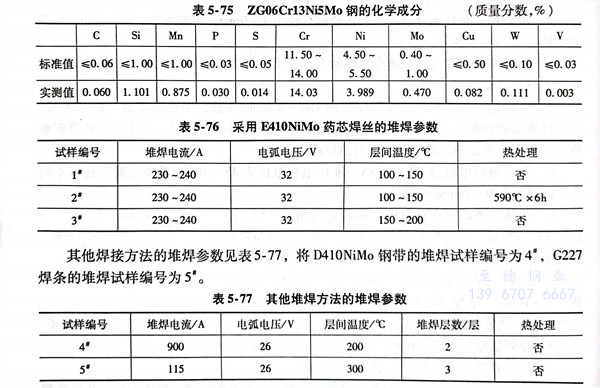

选水轮机母材为ZG06Cr13Ni5Mo钢,并将定义为0#试样,其主要成分见表5-75。用E410NiMo药芯焊丝堆焊3层,按表5-76堆焊参数所制备的堆焊的试样编号为1#、2和3#试样。

其他焊接方法的堆焊参数见表5-77,将D410NiMo钢带的堆焊试样编号为4#,G227焊条的堆焊试样编号为5#。

1. 不同堆焊方法试样与母材试样化学成分进行对比

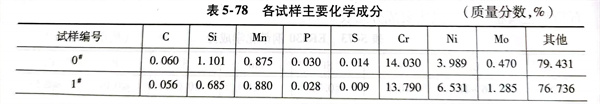

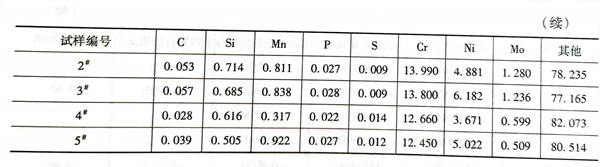

将堆焊试件切割成57mm×25.5mm×5mm,铣平待检表面,采用德国布鲁克公司生产的Q8 Magellan 火花直读光谱仪测定试样的化学成分,见表5-78。从表中可以看出,研发的药芯焊丝的C、Si、Mn、P、S、Cr等元素与母材接近,而Ni、Mo等元素含量高于母材。Mo的加入,能够有效提高熔敷金属的耐汽蚀性能,Ni可以提高钢的力学性能且能改善耐蚀性和耐酸性。

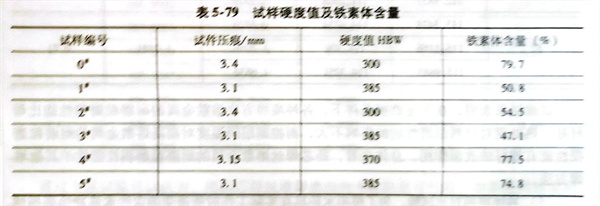

2. 测定堆焊层试样的硬度

采用TH600布氏硬度仪进行测定,要求在每个试样堆焊层上测量5个点,取平均值,测定结果见表5-79。从试验数据可知,水轮机母材的硬度较各种焊材熔敷金属的硬度偏低,与热处理过的药芯焊丝堆焊试件硬度相当。药芯焊丝的熔敷金属的铁素体含量低于水轮机母材、焊带和焊条的熔敷金属的铁素体含量。

3. 各堆焊层的组织分析

试样为10mm×10mm×5mm,腐蚀液(质量分数)为HF 4%+HNO3 4%+H2O 92%,利用MPEG3型号显微镜进行观察与图像采集。所有堆焊方法下的熔敷金属组织明显比母材细密得多,且马氏体的数量比母材多。因此,堆焊态下的熔敷金属较母材有更好的耐磨蚀性能。

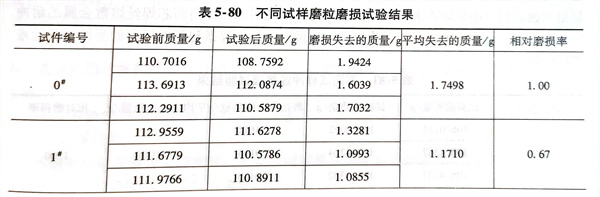

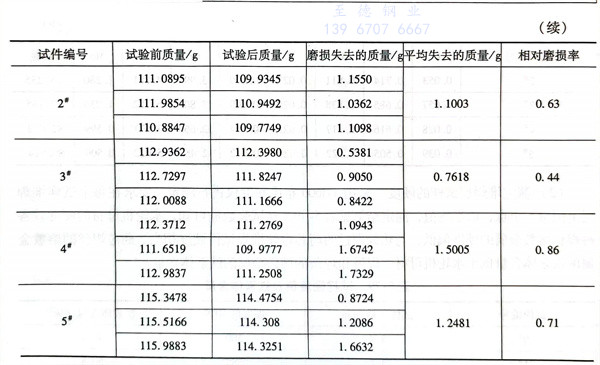

4. 磨粒磨损对比试验

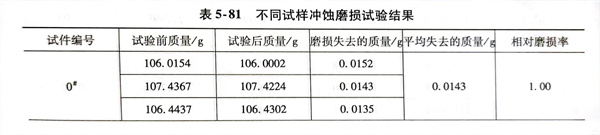

采用MLS-225型湿式橡胶轮磨粒磨损试验机。材料的耐磨性能用磨损失去质量来衡量,算出磨损前后试件的平均质量差。与试验时用水轮机母材相比。对比件失去的质量与测量件失去的质量之比来衡量该堆焊层的相对耐磨性。相对磨损率=对比材料的磨损量/0#试样材料的磨损量。试验结果见表5-80。

试验结果表明,在上述磨损条件下,各种堆焊方法熔敷金属的耐磨粒磨损性能比母材好,热处理对材料耐磨性能的影响不大,而控制层间温度对提高熔敷金属的耐磨粒磨损性能有较好的改善作用。总体来看,药芯焊丝熔敷金属的耐磨粒磨损性能优于其他堆焊方法。

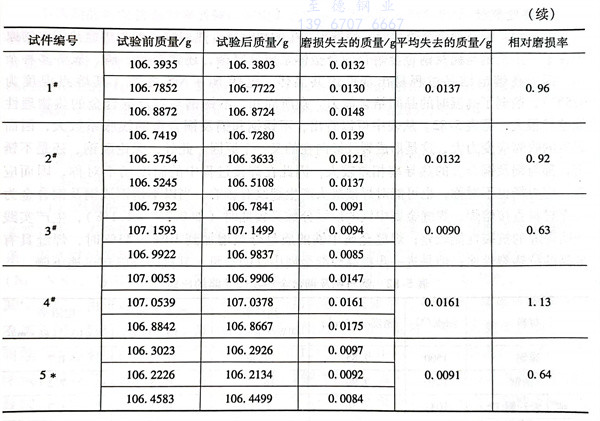

5. 冲蚀磨损对比试验

为了模拟水轮机在实际工作时所遭受的含沙水流冲蚀磨损情况,采用北京工业大学自制的水沙冲蚀磨损试验机来测定试样的耐含沙水流磨蚀的能力。

试样尺寸为57mm×25mm×10mm,将试样装在试样台上,按试验机的运行步骤进行试验。每冲蚀磨损2h后停机,取出试样并放入盛有丙酮溶液的烧杯中,在超声波清洗仪中清洗3~5min,干燥后采用BS224S电子天平进行试样质量测量,精确到0.0001g。材料的耐磨性能用磨损前后失去质量的平均值来考核。一共进行8h,对比药芯焊丝试件和其他堆焊方法试件失去的质量与母材失去的质量之比来衡量该方法的相对耐磨性。相对磨损率=对比材料的磨损量/0号试件的磨损量。试验结果见表5-81。从表中可知,各种焊接方法熔敷金属耐冲蚀磨损性能与母材相当。热处理对药芯焊丝堆焊层耐冲蚀磨损性能影响不大,而控制层间温度能较明显地提高药芯焊丝熔敷金属的耐冲蚀磨损性能。总体上可以认为,除焊带的焊接方法外,焊条和药芯焊丝的耐冲磨损性堆焊层较好。

通过上述试验可以认为,用药芯焊丝堆焊磨损的水轮机是可行的,如果层间温度控制在150~200℃,堆焊熔敷金属的耐磨粒磨损和耐冲蚀磨损性能为最佳。