一、钛及钛合金的特点

钛及钛合金密度小,能大大地减轻产品的重量。在常温和高温下强度高且在许多种腐蚀介质中具有优良的耐蚀性。不锈钢(或碳钢)与钛及钛合金的双金属结构和不锈钢-钛复合板在化工、航天、航空等工业中得到应用。因此,钛及钛合金与钢的焊接技术需要进一步提高。

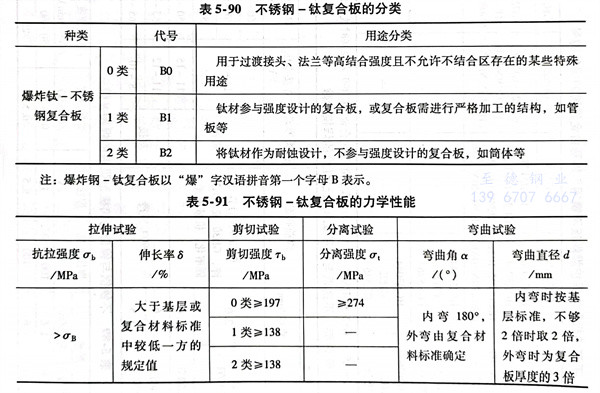

不锈钢-钛复合板复合方式大多采用爆炸法,其分类见表5-90,其力学性能见表5-91。

二、不锈钢(或碳钢)-钛及钛合金的焊接性

不锈钢(或碳钢)与钛及钛合金焊接时,焊缝中易形成金属间化合物(TiFe、TiFe2等),焊接接头塑性急剧下降而脆性大大提高。

随着温度的升高,钛及钛合金的吸气(如氧、氢、氮)能力明显提高。钛从250℃开始吸收氢,从400℃开始吸收氧,从600℃开始吸收氮。焊接区含有大量的空气时,给钛及钛合金吸气提供了方便,在熔池凝固时,吸收的气体来不及全部逸出,残留在焊缝内部的气体就形成了气孔。所以,在焊接环境中要使熔池和焊缝金属始终处于惰性气体保护中,避免形成气孔。

三、不锈钢-钛双金属结构的焊接工艺

1. 不锈钢与钛及钛合金双金属结构

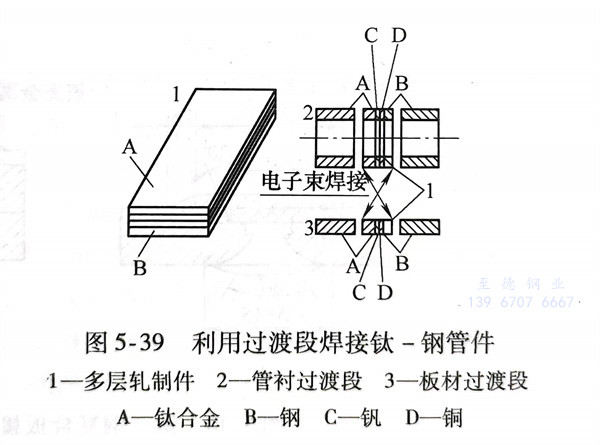

钛与不锈钢中的铁、铬、镍形成多种成分复杂的金属间化合物,故用熔焊方法无法实现这两种金属直接焊接。但钛可以与锆、铪、铌、钽、钒等五种金属相互固溶,可以进行焊接。而上述几种材料都很贵重,所以过渡段中用它们做成的过渡层很薄,例如,将一、二种中间金属薄层轧制在钢和钛及其合金之间(如钛或钛合金-钒-铜-碳钢或不锈钢),用电子束焊接方法将过渡段同不锈钢(或碳钢)与钛及其合金进行焊接,其示意图如图5-39所示。

2. 不锈钢(或碳钢)-钛复合板的焊接工艺

a. 不锈钢(或碳钢)-钛复合板的复层(钛)厚度一般为1.5~3.0mm,基层的厚度为8~20mm。钛复层和钢基层之间如果不加入中间金属层,经加热后会产生脆性层,使不锈钢(或碳钢)-钛复合板的层间结合强度降低。因此,可在钛复层与钢基层之间加入V、Nb或者V+Cu等中间合金层。

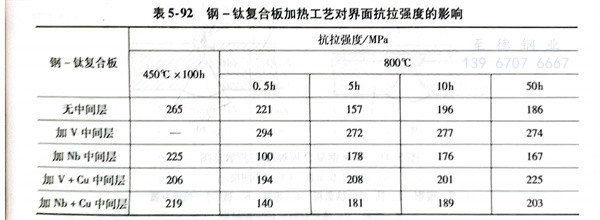

通过加入各种中间合金层轧制的钢-钛复合板加热后的抗拉强度见表5-92。从表中可知,加入V作为中间层的效果最好。加双金属中间层(V+Cu或Nb+Cu)的结果并不好。因为Cu的熔点低,会形成低熔点共晶体,从而使不锈钢(或碳钢)-钛复合板的焊接工艺变得更复杂。

b. 不锈钢(或碳钢)-钛复合板的焊接主要采用下列两种工艺:

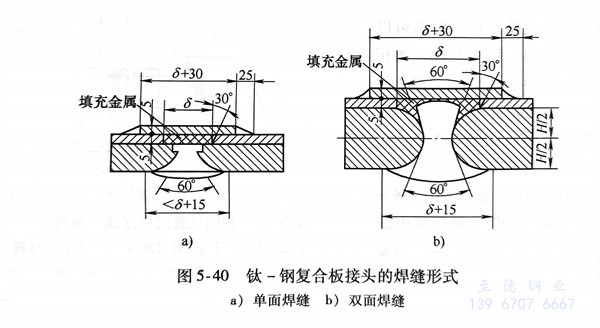

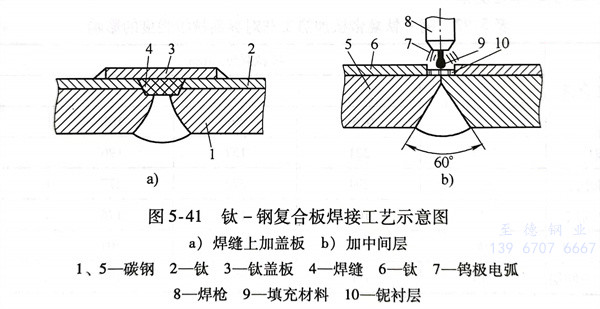

第一种焊接工艺是在焊缝上加盖板,对接接头的强度性能主要靠基层钢焊缝来保证,而加盖板的目的是用来防止浸蚀性介质腐蚀焊接接头。在焊缝和盖板之间填加的填充材料,通常是Ag(Ag与Ti熔合得很好)或熔点较低的银钎料,也可以填充环氧树脂型聚合物。加填充材料的目的是提高接头的耐蚀性。焊缝如图5-40a所示的单面焊,也可以是如图5-40b所示双面焊。

第二种焊接工艺是在钛复层的坡口中镶入一层很薄的难熔金属衬片如图5-41b,选择厚度为0.1mm的铌箔或钼箔等。焊接不锈钢(或碳钢)-钛复合板的复层时,采用钨极氩弧焊,填加钛焊丝,钛丝直径取决于钛复层的厚度及坡口形式。钨极电弧在钛丝和钨极之间燃烧,不要使电弧直接作用在铌箔上,焊枪应沿着钛丝移动,钛丝熔化结晶即形成不锈钢(或碳钢)-钛复合板的焊缝。这种焊接工艺可以加盖板,也可以不加盖板。

因为铌的熔点高,钨极电弧又不直接作用在铌箔上,所以只有很少部分铌被熔化。这样防止了钢与钛的相互熔合,可以有效地防止界面处脆性相的形成。