氢渗透进入金属内部而造成金属性能劣化称为氢损伤,也叫氢破坏。氢损伤可分为四种不同类型:氢鼓泡、氢脆、脱碳和氢腐蚀。

1. 氢鼓泡(hydrogen blister)

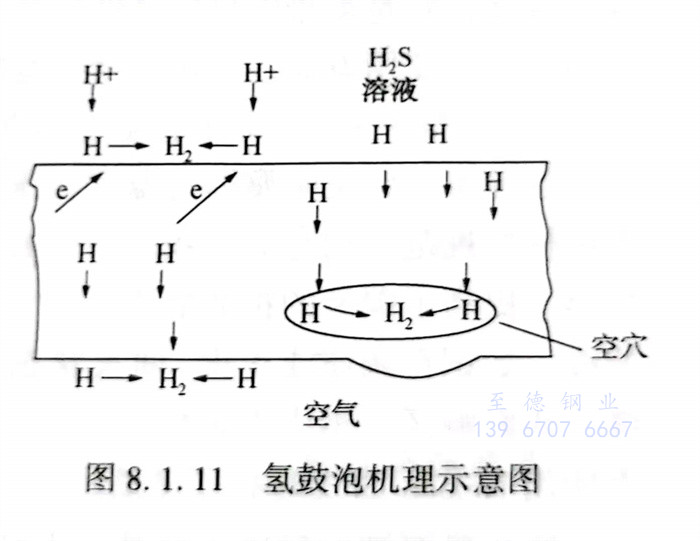

氢鼓泡及氢诱发阶梯裂纹主要发生在含湿硫化氢的介质中。硫化氢在水中离解,钢在硫化氢水溶液中发生电化学腐蚀。钢在这种环境中,不仅会由于阳极反应而发生一股腐蚀,而且由于S2-在金属表面的吸附对氢原子复合氢分子有阻碍作用,从而促进氢原子往金属内渗透。当氢原子向钢中渗透扩散时,遇到了裂缝、分层、空隙,夹渣等缺陷,就聚集起来结合成氢分子造成体积膨胀,在钢材内部产生极大压力(可达数百MPa)。如果这些缺陷在钢材表面附近,则形成鼓泡,鼓泡机理如图8.1.11所示。

如果这些缺陷在钢的内部深处,则形成诱发裂纹。它是沿轧制方向上产生的相互平行的裂纹,被短的横向裂纹连接起来形成“阶梯”。氢诱发阶梯裂纹轻者使钢材脆化,重者会使有效壁厚减小到管通过载、泄漏甚至断裂。氢鼓泡需要一个硫化氢临界浓度值。有资料介绍,硫化氢分压在138Pa时将产生氢鼓泡。如果在含湿硫化氢介质中同时存在磷化氢、砷、蹄的化合物及CN2-离子时,则有利于氢向钢中渗透,它们都是渗氢加速剂。氢鼓泡及氢诱发阶梯裂纹一般发生在钢板卷制的管道上。

2. 氢脆(hydrogen embrittlement)

不论以什么方式进入钢内的氢,都将引起钢材脆化,即延伸率、断面收缩率显著下降,高强度钢尤其严重。若将钢材中的氢释放出来(如加热进行消氢处理),则钢的机械性能仍可恢复。氢脆是可逆的。HS-H2O介质常温腐蚀碳钢管道能渗氢,在高温高压临氢环境下亦能渗氢;在不加缓蚀剂或缓蚀剂不当的酸洗过程能渗氢,在雨天焊接或在阴极保护过度时亦会渗氢。

3. 脱碳(decarburization)

在工业制氢装置中,高温氢气管道易产生碳损伤。钢中的渗碳体在高温下与氢气作用生成甲烷:Fe3C+2H2→3Fe+CH4↑。反应结果导致表面层的渗碳体减少,而碳便从邻近的尚未反应的金属层逐渐扩散到该反应区,于是有一定厚度的金属层因缺碳而变为铁素体。脱碳的结果造成钢的表面强度和疲劳极限的降低。

4. 氢腐蚀

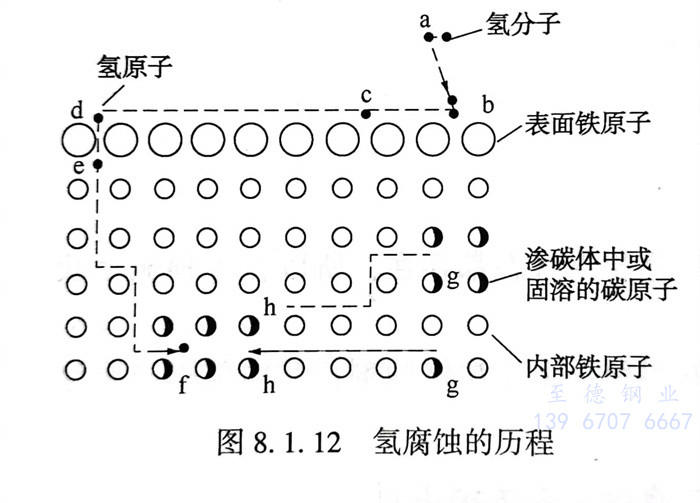

钢受到高温高压氢作用后,其机械性能变劣,强度、韧性明显降低,并且是不可逆的,这种现象叫作氢腐蚀。氢腐蚀的历程可用图8.1.12来解释。

氢腐蚀的过程大致可分为三个阶段:①. 孕育期。钢的性能没有变化。②. 性能迅速变化阶段。迅速脱碳,裂纹快速扩展。③. 最后阶段。固溶体中碳已耗尽。

氢腐蚀的孕育期是重要的,它往往决定了钢的使用寿命。某氢压力下产生氢腐蚀有一起始温度,它是衡量钢材抗氢性能的指标。低于这个温度氢腐蚀反应速率极慢,以至孕育期超过正常使用寿命。碳钢的这一温度大约在220℃左右。氢分压也有一个起始点(碳钢大约在1.4MPa左右),即不管温度多高,低于此分压,只发生表面脱碳而不发生严重的氢腐蚀。各种抗氢钢发生腐蚀的温度和压力组合条件,就是著名的Nelson曲线(在很多管道器材选用标准规范内均有此曲线图,例如SH 3059《石油化工管道设计器材选用通则》)。冷加工变形、提高了碳氢的扩散能力,对氢腐蚀起加速作用。Nelson 曲线是对退火钢所得的经验曲线,如钢在调质或正火-回火状态下使用,则不能完全搬用此曲线。该曲线没有考虑焊缝、热影响区、钢中夹杂物、制造工艺等影响,也未考虑含氢介质中其他气体的影响,因而使用Nelson 曲线时必须谨慎。

防止氢腐蚀的措施主要是:

①. 合理使用抗氢钢,提高钢的抗氢腐蚀性能。工程设计选材时,碳钢和不同类别铬钼钢的使用极限是按介质的温度和氢分压,根据纳尔逊(Nelson)曲线确定的。Nelson(纳尔逊)曲线摘自API RP941《炼油厂和石油化工厂用高温高压临氢作业用钢》,见本书第五章所示。该标准规定在选择材料时应在相关曲线之下增加一定的安全储备,曲线温度一般取设计温度加28℃,曲线压力取设计压力加0.35MPa。

②. 为避免存在氢的静止积聚形成氢脆,在管件选择上尽可能选择对焊管件。

③. 设计温度≤230℃的含氢管道,不管多少压力,使用碳钢是可以的,不需要使用抗氢钢。

④. 18-8型铬镍钢具有良好的抗氢腐蚀性能,又有优良的耐热性和工艺性,在纳尔逊曲线的所有温度和氢分压范围内使用,均较理想,焊后也无须进行消除应力热处理。