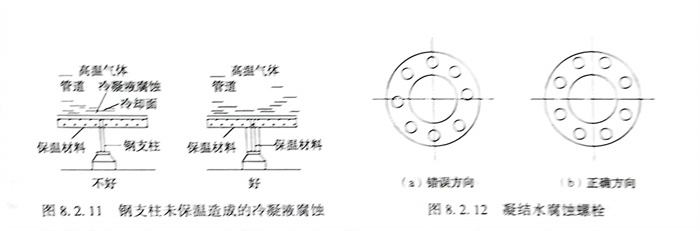

在设计时,为避免不合适的流动状态对管道造成磨损腐蚀,通常要求流动状态均匀,为避免流体通路断面的急剧变化、不连续变化以及流动方向的急剧变化,应尽量抑制流速差和压力降,以免引起湍流和涡流。管道在转弯及三通处以及孔板流量计的安放位置都应进行合理设计,尽量减少流体中固体颗粒的夹带,见图8.2.5。

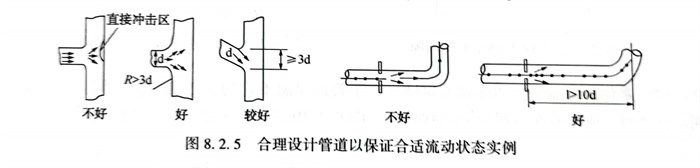

在管道布置设计时,尽量避免造成容易腐蚀的环境。见图8.2.6所示,通常A段的死端不超过1m,如果超过了1m,流体在A段会产生腐蚀环境(有的资料上称为:Dead Leg)。

1. 配管布置设计一般防腐蚀要求:

①. 减小焊接时产生的热应力和残余应力。

②. 减小溶液的停滞和积聚。

③. 减小局部过热。

④. 减小溶液对器壁的冲击速度。

⑤. 减少弯头,增大曲率半径,减少死角。

⑥. 减小应力集中等。

⑦. 增大弯管的曲率半径。

⑧. 增大变径管的过渡区段。

⑨. 分支管与主管焊接点应减小应力集中。

⑩. 管道焊接不留缝隙,以消除可能产生的缝隙腐蚀。

⑪. 管道低洼处设排液阀。

⑫. 清管排污。

2. 管卡

管道与管卡之间可使用衬垫、绝缘胶等进行绝缘,以防止其间可能产生的接触腐蚀和缝隙腐蚀。

3. 储罐和容器配管布置设计一般防腐蚀要求

罐顶采用有利于排液的形状和结构。储液容器的内部应设计成流线型,以便能方便和完全地排液。罐底应向着排出口方向倾斜,以防储罐排空后积存液体。加热器或加热盘管的位置应尽可能设在容器的中心。进口管应向着容器中心。防止底座与储罐之间的缝隙腐蚀。保温罐应密封,防止液体、湿气渗入。采用合适的通风口结构,防止过量的空气携带到水管线系统中去。在罐的入口处设堰板排去液流中夹带的空气。在飞溅区不要设水平支撑等。

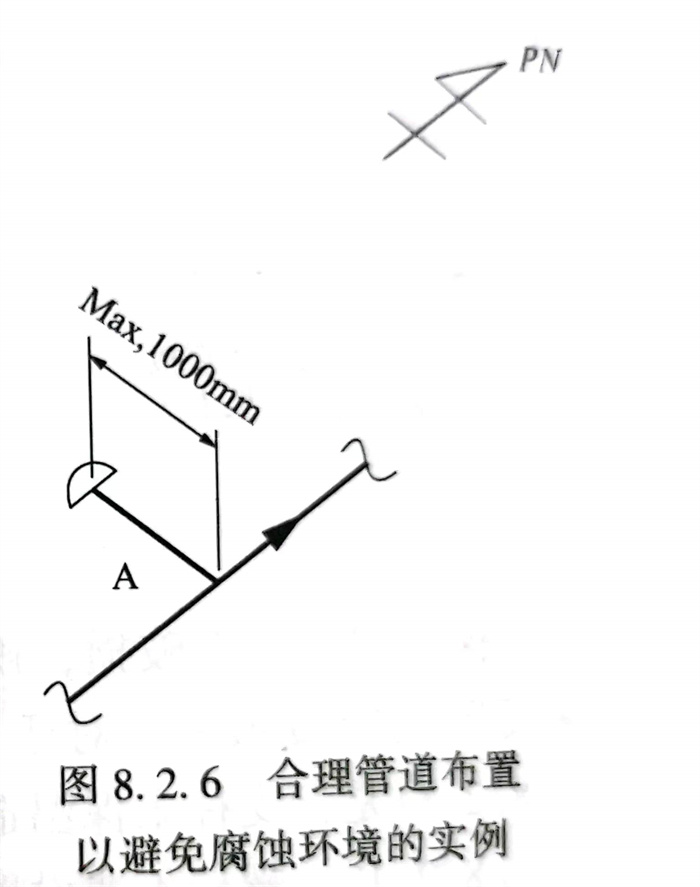

4. 电偶腐蚀的防止

管道设计时,对于用在电解质溶液中的管道,应尽可能避免异种金属(电位差超过50mV)管道直接组焊,否则会造成电偶腐蚀,即在电位较负的金属侧发生宏观电池腐蚀。如必须采用不同金属管道组合,则在设计中要采取绝缘措施,见图8.2.7。

5. 缝隙腐蚀的防止

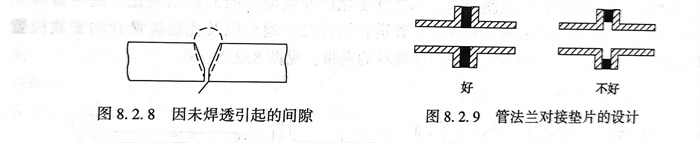

管道单面焊接时焊缝必须满焊和焊透,未焊透不但影响强度,也因在管道内壁造成缝隙(如图8.2.8所示),而引起缝隙腐蚀。

管法兰对接时,垫片的内径要尽量和管道的内径相一致,见图8.2.9。垫片材料也会对缝隙腐蚀造成影响,一些纤维类的材料,由于能渗入电解质溶液而引起缝隙腐蚀。

6. 避免热电池腐蚀和冷凝液腐蚀

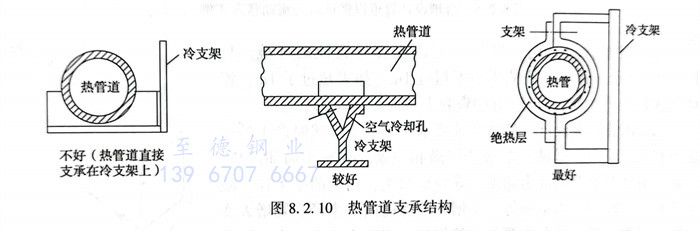

由于管道保温不均匀,散热条件不同,在构料不同部位之间造成温差而引起“热电池腐蚀”。图8.2.10是一个工业管道支承的例子。

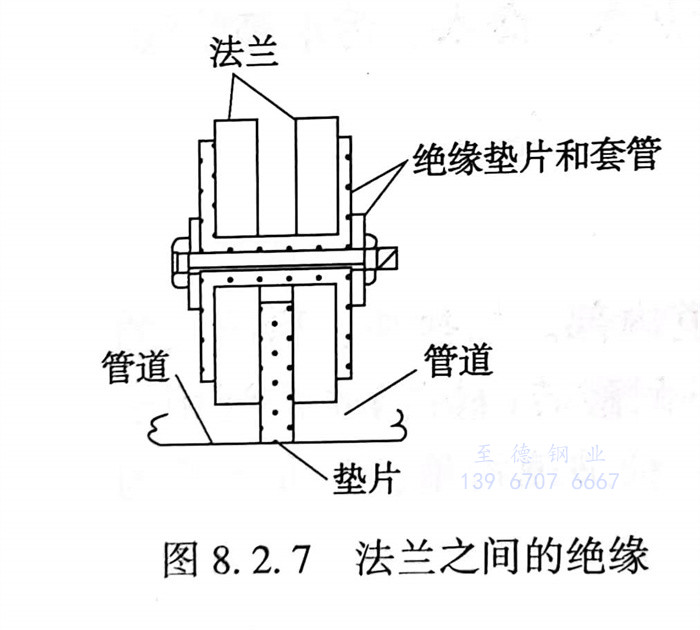

保温层的局部破损,雨水渗入保温层里面,使管道内的热气体与冷金属表面相接触,从而形成冷凝液-对于化工厂常常是腐蚀性溶液,造成内壁冷却面的冷凝液腐蚀。图8.2.11是钢支柱未保温造成的冷凝液腐蚀。对策是将钢支架一起保温,避免形成冷凝液。见图8.2.12,螺栓不要设置在垂直方向的最下方,以避免凝结水腐蚀螺栓。