FBE(fusion bond epoxy,熔结环氧),广泛应用于石油化工厂装置、地下穿越工程、顶管工程,输油、输气、输水等长输管线内外壁防腐。FBE按用途可分为:管道内喷涂用粉、管道外喷涂用粉、石油钻管用粉。管道外喷涂用粉又分为:单层粉、双层粉、三层结构防腐用粉;按固化条件可分为:快速固化、普通固化两种类型。快速固化粉末的固化条件一般为230℃/(0.5~2min),主要用于管道外喷涂或三层防腐结构,由于固化时间短,生产效率高,适合流水线作业;普通固化粉末的固化条件一般为230℃/5min以上,由于固化时间长,涂层流平好,适用于管道内喷涂。

FEB粉末一般选择经表面处理的钛白粉、铬绿、铁红等无机颜料。这些颜料除具有很好的防腐性能外,对涂膜与钢管之间的气泡有很好的消除作用,考虑到阴极保护,颜料的选用应尽量避免磁性及导电性物质的引入。填料主要有超细石英粉、云母、三聚磷酸铝等惰性功能填料,适当加入有利于降低涂膜的收缩性和膨胀系数,并使涂层防腐性能大大提高。填料一般要用偶联剂处理,偶联剂分子一端与无机填料连成一个整体,提高了涂层的致密性及附着力,降低了吸水性,增强了耐盐雾、耐海水及耐阴极剥离的能力。

FBE粉末的涂敷方法主要有:静电喷涂法、热喷涂法、抽吸法、流化床法等。管道内涂敷一般采用摩擦静电喷涂法、抽吸法或热喷涂法;管道外涂敷一般采取静电喷涂法;异型件采用流化床法或静电喷涂法。这几种喷涂方法都有一个共同特点,即喷涂之前需要将工件预热到某一温度,使粉末一接触即熔化,余热使涂膜继续流动,进一步流平覆盖整个钢管表面,特别是在钢管表面的凹陷处,以及焊缝两侧,熔融的涂料流入填平,使涂层与钢管紧密结合,最大限度减少孔隙,并在规定时间内固化,最后用水冷却终止固化过程。

性能特点:

①. 涂层具有良好的耐溶剂性,能够抵御被传输介质中的H2S、CO2、O2、酸、碱、盐、有机物等物质的化学腐蚀,并能长期接触含盐地下水、海水、土壤中微生物产生的各种有机酸等腐蚀性物质;

②. 涂层坚韧耐磨,抗冲击性及抗弯曲性优良,与钢管之间有极佳的附着力,能有效防止施工中的机械损坏及使用过程中的植物根系和土壤环境应力的损坏;

③. 涂层具有良好的绝缘性,能在阴极保护作用下抵抗化学腐蚀,达到长期保护的目的;

④. 涂层具有很高的玻璃化温度,应用温度范围宽,能在-30~100℃保持最佳性能;

⑤. FBE施工方便,无需底漆,固化迅速,可实现高效率的流水线作业;

⑥管道检测和修补简便,涂层质量容易控制。有关的标准规范有SY/T 0315《钢质管道单层熔结环氧粉末外涂层技术规范》、DIN 30670《Polyethylen Coatings of Steel Pipes and Fittings;Requirementsand Testing》。

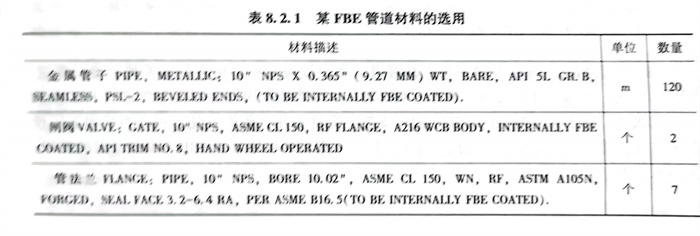

某工程管道内流体为工厂水,是海水淡化水,含有微量的氯离子。在金属管道材料中,普通碳钢管、奥氏体不锈钢管材料均不耐氯离子腐蚀(氯离子对奥氏体不锈钢会发生晶间腐蚀,氯离子可以破坏奥氏体不锈钢的表面钝化膜。受破坏的表面成活性状态,成为腐蚀电池的阳极,而周围钝化膜完整的部分对阴极),而抗氯离子腐蚀性能优良的双相钢材料(如UNS 31803)、Monel 合金等材料价格高昂,大量使用必将大大增加项目建设成本。而耐腐蚀性能优异的内衬防腐蚀衬里、内涂防腐蚀涂层管道材料,如内衬橡胶(PP)、聚四氟乙烯(PTFE)或内涂敷环氧树脂、熔融环氧粉末(FBE)涂层等管道材料,不仅能有效对抗水质中的氯离子腐蚀,且价格相对低廉,可供本项目合理选用。这其中,FBE内涂敷碳钢管道,因其涂层的主要成膜物质环氧树脂和钢铁可以产生牢固的化学结合键,且无需溶剂,从而使FBE 防腐涂层除具有耐腐蚀性能优异、涂层光洁平整阻力小的优点外,还具有涂层黏结力强、耐冷热、防腐层坚牢、使用寿命长、环保无污染等优点,因此在本项目中获得采用。见表8.2.1所示。

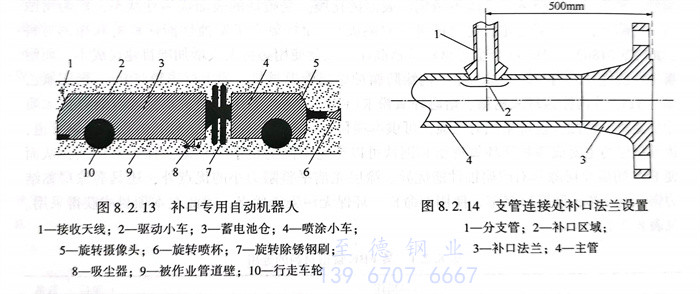

FBE内涂敷管道现场施工补口方案设计因焊接预留和焊接时热影响破坏,FBE内涂敷管道焊接施工时必须进行焊缝、焊口的防腐涂层修补,即补口,而焊缝、焊口处又是腐蚀的高发区域,更容易引起腐蚀穿孔、应力腐蚀开裂,因此,对焊口、焊缝处防腐层的防腐性能要求更加严格。补口方案设计是否合理、得当,是FBE内涂敷管子、管件能否成功选择和应用的关键。当前,FBE内涂敷管道系统有两种比较成熟且应用较广的补口方式:FBE 环氧粉末补口和LBE(liquid bonded epoxy)液态环氧树脂补口。FBE 环氧粉末补口技术成熟,但由于FBE补口施工时需要对补口部位加热,随后进行粉末喷涂并冷却,补口工序复杂,用时长,补口效率相对较低。LBE液态环氧树脂补口技术是近年来刚刚逐步发展完善的新技术,其补口材料主要是高固体分无溶剂液态环氧树脂。LBE补口可以采用管道内补口机器人通过编程操控实施,如图8.2.13所示,有效补口距离远,在管内的补口工作距离可达1000m,效率高。

自动补口机器人除锈及LBE喷涂均为周向环形工作方式,因此不适合进行支管焊缝及其周围FBE热破坏区的补口,该部位的补口目前只能采用增加焊接法兰进行除锈及LBE补口。为此,在进行管道布置设计时,要求在主管上为分支管补口设置法兰,法兰端面与分支管中心线距离不宜大于500mm,以便现场采用手持工具为分支管焊缝及周围的FBE热影响区进行现场除锈及 LBE补口,见图8.2.14。为减少支管补口法兰的设置数量,在进行管道布置设计时,应尽可能将支管设计到靠近主管工艺法兰附近,同时,工艺条件允许的话,可将多个分支接管集中布置在同一补口法兰附近。

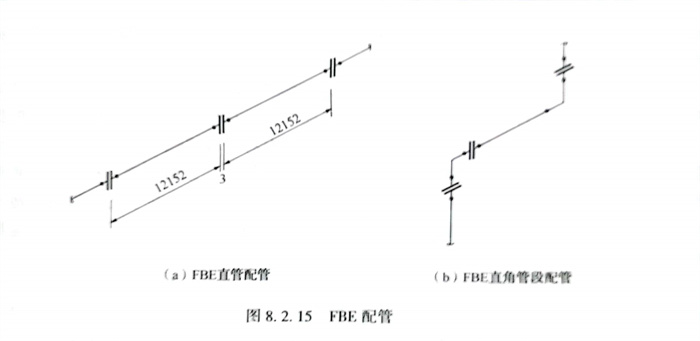

对于FBE内涂敷管道系统,其管道支架设计应尽量避免在管道系统上进行焊接,宜选用管夹、卡箍等非直接与管道焊接型支架,尽可能减少因支架焊接对管道内FBE防腐涂层的破坏。对于无法避免的焊接式固定支架、弯管支托、假管支托,可适当采用工厂预制的方式,将支架预焊至直管段或管件上,以减少现场焊接导致的FBE内防腐涂层的破坏。见图8.2.15。