一、输油站设计一般要求

输油站间距应通过水力和热力计算确定。有的设计单位由工艺专业负责,有的设计单位由管道专业负责计算。

输油站的站址选择和总平面布置应符合现行国家标准GB 50183、GB 50253的有关规定。

输油首站、末站的防洪标准,其重现期不应低于50年一遇的洪水;中间站的防洪标准,其重现期不应低于25年一遇的洪水。

二、输油站工艺简介

1. 输油首站的工艺流程应具有收油、储存、正输、清管、站内循环的功能,必要时还应具有反输和交接计量的功能。

中间(热)泵站工艺流程应具有正输、压力(热力)越站、全越站、收发清管器或清管器越站的功能。必要时还应具有反输的功能。

中间加热站的工艺流程应具有正输、全越站的功能,必要时还应具有反输的功能。

分输站工艺流程除应具有中间站的功能外,尚应具有油品调压、计量的功能。必要时还应具有收油、储存、发油的功能。

输入站工艺流程应具有与首站同等的功能。

末站的工艺流程应具有接受上站来油、储存或不进罐经计量后去用户、接收清管器、站内循环的功能,必要时还应具有反输的功能。

2. 站场油罐形式、容量、数量应符合下列规定:

①. 首站、末站、分输站、输入站应选用浮顶金属油罐;

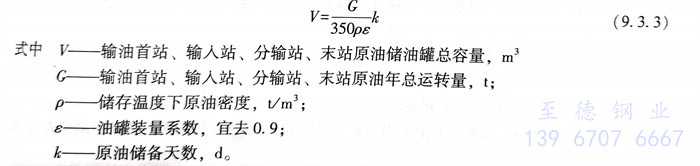

②. 输油首站、输入站、分输站、末站储油罐总容量应按式(9.3.3)计算:

③. 首站、输入站、分输站、末站原油罐,每站不宜少于3座。

3. 输油站油品储备天数应符合下列规定:

①. 输油首站、输入站:

油源来自油田、管道时,其储备天数宜为3~5d;

油源来自铁路卸油站场时,其储备天数宜为4~5d;

油源来自内河运输时,其储备天数宜为3~4d;

油源来自近海运输时,其储备天数宜为5~7d;

油源来自远洋运输时,其储备天数按委托设计合同确定;油罐总容量应大于油轮一次装油量。

②. 分输站、末站:

通过铁路发送油品给用户时,油品储备天数宜为4~5d;

通过内河发送给用户时,油品储备天数宜为3~4d;

通过近海发送给用户时,油品储备天数宜为5~7d;

通过远洋油轮运送给用户时,油品储备天数按委托设计合同确定;油罐总容量应大于油轮一次装油量;

末站为向用户供油的管道转输站时,油品储备天数宜为3d。

③. 中间(热)泵站:

当采用旁接油灌输油工艺时,其旁接油罐容量宜按2h的最大管输量计算;

当采用密闭输送工艺时,应设水击泄放罐,其泄放罐容量由瞬态水力分析确定。

4. 应根据油罐所储原油的物理化学性质和环境条件,通过技术经济比较后,确定油罐加热和保温方式。

5. 铁路装卸设施应符合下列要求:

①. 日装卸油罐车在8列及8列以上时,装卸线栈桥宜整列双侧布置装卸油鹤管。

②. 鹤管的结构应满足各类型油罐车对位要求,鹤管数量应满足在一列车不脱钩的条件下一次到站最多的油罐车数;根据合同要求,装卸油罐车为同一标准型号时,设计鹤管间距宜为12m,栈桥两端部距最近一鹤管的距离不宜小于3m,或根据合同规定的油罐车型确定鹤管间距。

③. 铁路日装车列数应按式(9.3.4)计算:

6. 码头装卸设施应符合下列要求:

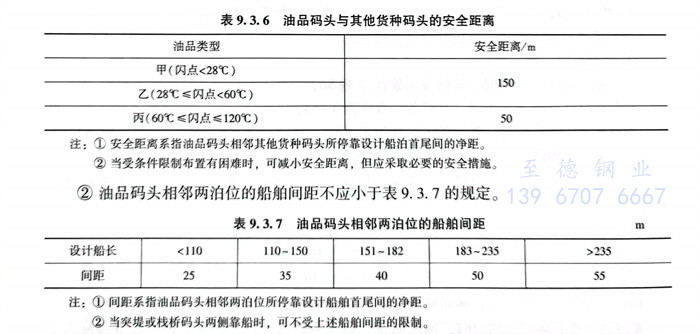

①. 油品码头应尽量布置在非油类码头常年风向和强流向的下风侧,安全距离应符合表9.3.6的规定。

注:①. 安全距离系指油品码头相邻其他货种码头所停靠设计船泊首尾间的净距。

②. 当受条件限制布置有困难时,可减小安全距离,但应采取必要的安全措施。

②. 油品码头相邻两泊位的船舶间距不应小于表9.3.7的规定。

注:①. 间距系指油品码头相邻两泊位所停靠设计船舶首尾间的净距。

②. 当突堤或栈桥码头两侧靠船时,可不受上述船舶间距的限制。

③. 两泊位以上的码头,应分泊位设置流量计量设施。

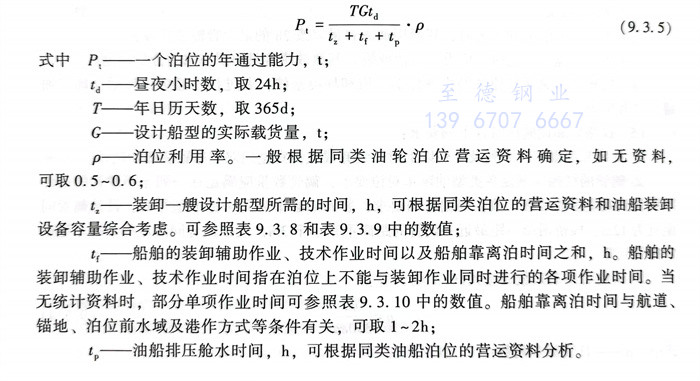

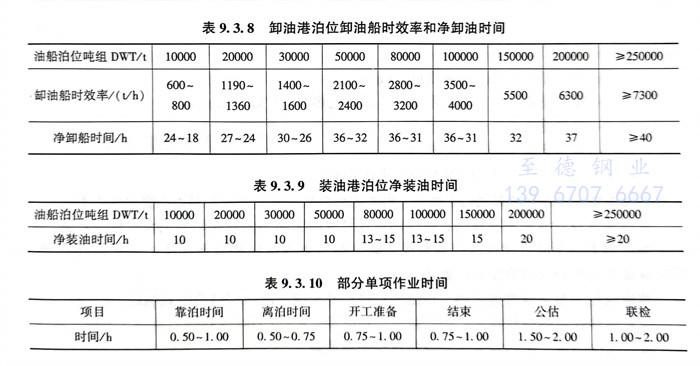

④. 油品码头泊位年通过能力可按式(9.3.5)计算:

⑤. 码头输油管道的柔性设计可采用n型自然补偿器,波纹补偿器、套筒伸缩节等。

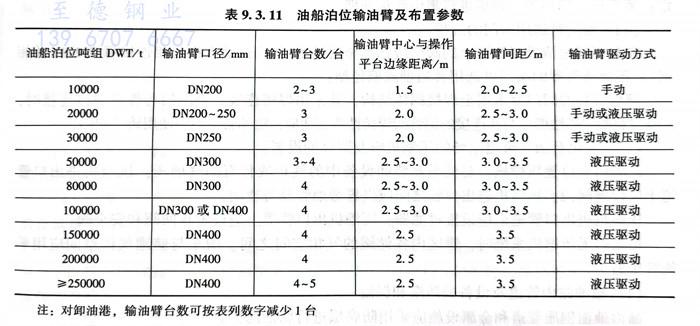

⑥. 码头上输油臂宜布置在操作平台的中部。输油臂的口径、台数和布置等可按表9.3.11的规定选取。

输油臂与阀室或其他建筑物之间应有足够距离;两侧靠船的码头,输油管道布置在码头中部;码头应设扫线、消防和通信等设旋。大吨位码头应设登船梯。

输油管道和输油臂等应按有关规定设置防雷和接地装置。输油臂应设绝缘法兰,码头上应设供油船使用的接地装置。

7. 输油主泵宜选用离心泵。输油泵的台数、泵轴功率、电动机动率的选择应符合现行国家标准GB 50253的有关规定。

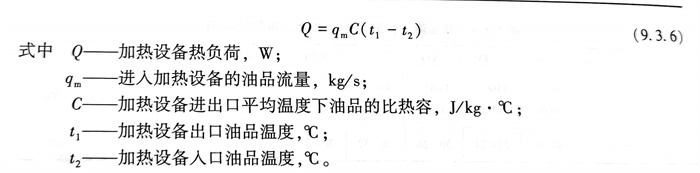

8. 油品加热输送时,宜采用管式加热炉提高输送油品的温度,加热炉的设置不宜少于2台,不设备用炉。加热设备热负荷应按式(9.3.6)计算:

9. 减压站的设置应符合GB50253的有关规定。

减压系统应能保证油品通过上游高点时不出现汽化现象,并应控制下游管道压力不超压。

减压系统应设置备用减压阀,减压阀应选择故障关闭型。减压站不应设置越战管道。

减压阀上、下游应设置远控截断阀,阀门的压力等级应和减压阀压力等级保持一致,应能保证在管道停输时完全隔断静压力。

减压阀组上游应设置过滤器,过滤网孔径尺寸应根据减压阀结构形式确定。

设置伴热保温的减压阀组,每路减压阀组应设置单独的伴热回路。

减压站内的进、出站管道上应设超压保护泄放阀。

10. 输油站清管设施的设置。

输油管道应设置清管设施;

清管器出站端及进站端管道上应设置清管器通过指示器;设置清管器转发设施的战场,应在清管器转发设施的上游和下游管线上设置清管器通过指示器;

清管器接收、发送筒的结构、筒径及长度应能满足通过清管器或检测器的要求;

当输油管道直径大于DN500,且清管器总重超过45kg时,宜配备清管器提升设施;清管器接收、发送操作场地应根据一次清管作业中使用的清管器(包括检测器)数量及长度确定;清管作业清出的污物应进行集中收集处理。

11. 输油管道用阀门的选择。

安装于通过清管器管道上的阀门应选择全通径型(阀门通道直径与相连接管道的内径相同);不通清管器的阀门可选用普通型或缩径型;

埋地安装的阀门宜采用全焊接阀体结构,并采用焊接连接;当阀门与管道焊接连接时;阀体材料的焊接性能应与所连接的钢管的焊接性能相适应;输油管道不得使用铸铁阀门。

12. 液化石油气管道站场的压缩机组及附件的设置。

站场内宜设置压缩机,对储罐及装卸设备中的气相液化石油气增压;压缩机进出口管道上应设置阀门;压缩机进出口管之间应设置旁通管及旁通阀;

压缩机进出口管道上应设置过滤器;压缩机出口管道上应设置止回阀和安全阀;

可站内无压缩机系统时,罐区内各储罐的气相空间之间、槽车与储罐气体空间应用平衡管车通。

13. 输油站内管道及设备的防腐和保温。

站内地面钢质管道和金属设施应采用防腐层进行腐蚀防护。

站内地下钢质管道的防腐层应为加强级或特加强级,也可采取外防腐层和阴极保护联合防护方式。

地面储罐的防腐设计应符合现行国家标准GB/T 50393《钢质石油储罐防腐蚀工程技术规范》的有关规定。

保温管道的钢管外壁及钢制设备外壁均应进行防腐,保温层外应设防护层。埋地管道及钢制设备的保温设计应符合现行国家标准GB/T 50538《埋地钢质管道防腐保温层技术标准》的有关规定。地面钢质管道和设备的保温设计应符合现行国家标准GB 50264《工业设备及管道绝热工程设计规范》的有关规定。