1. 常压下基熔体的氮溶解度模型

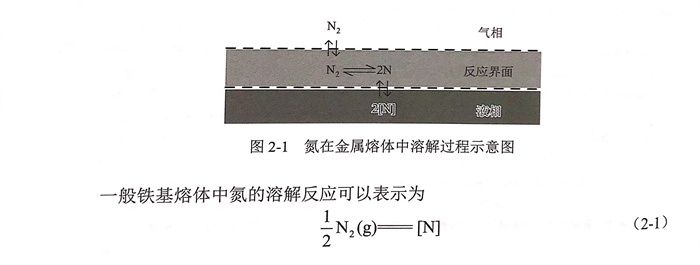

常温下氮以双原子分子形式存在,高温下则分解成氮原子溶解于金属熔体中。如图2-1所示,氮在金属熔体中的溶解过程可以描述如下:氮气接触到熔体表面后发生物理吸附,当气体分子和熔体表面的结合力大于气体内部分子的结合力时发生化学吸附,吸附的氮分子分解成原子,随后从熔体表面向内部扩散。

表2-1总结了研究人员在1873K、0.1MPa氮气压力下测得的熔融铁液中的氮溶解度。根据文献中的实验数据可知,熔融铁液的氮溶解度集中在0.043%~0.046%范围内。图2-2归纳了冶炼温度对熔融铁液中氮溶解度的影响。可以看出,在熔融铁液中,氮溶解度随温度的升高而增大。

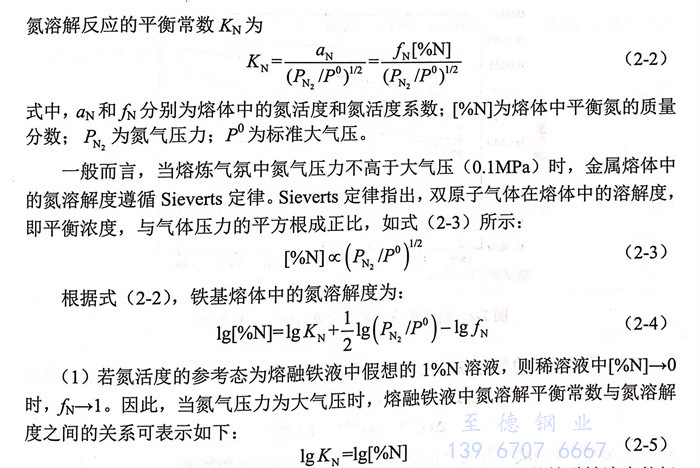

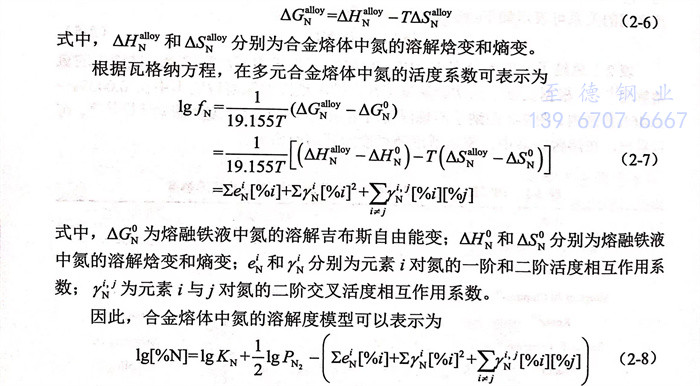

若氮活度的参考态为合金熔体中假想的1%N溶液,则0.5mol氮气溶解于合金熔体的吉布斯自由能变可以表示为

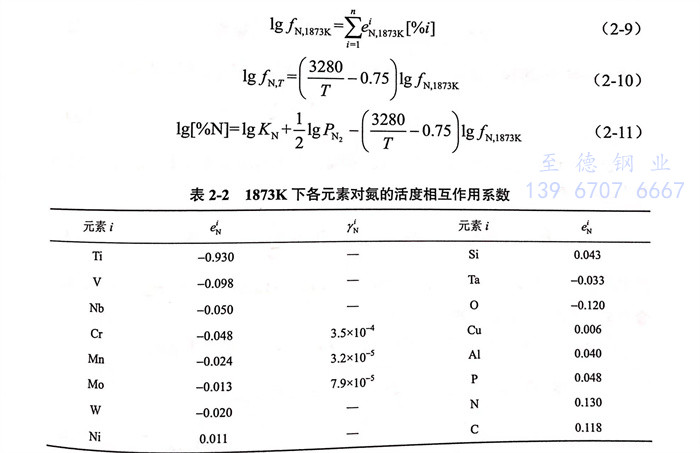

在早期对合金熔体中氮溶解度的研究中,各种合金元素对氮的二阶活度相互作用系数及二阶交叉活度相互作用系数的相关测定尚不完善。1965年,Chipman等[18]开发了仅使用一阶活度相互作用系数而不涉及高阶项的氮溶解度模型。基于Chipman等的研究结果和1873K下不同元素对氮的一阶活度相互作用系数(表2-2)[19],可以得到1873K下氮溶解度模型中氮的活度系数1gf[式(2-9)],其他冶炼温度下氮的活度系数可由式(2-10)转换获得。据此,Chipman 等建立了预测不同温度下合金熔体中氮溶解度的式(2-11)。

随着对多元合金熔体氮溶解度研究的深入,各种合金元素对氮的一阶、二阶以及二阶交叉活度相互作用系数的实验研究与测定逐步完善。1990年,Grigorenko等。探究了合金元素对氮活度系数的影响,认为在较高的合金浓度下,仅采用一阶活度相互作用系数来计算氮的活度系数和预测氮溶解度是不够准确的。为了进一步提高氮溶解度预测模型的准确性,必须以二阶乃至更高阶泰勒级数的形式表示氮的活度系数,即引入合金元素对氮的高阶活度相互作用系数。据此,氮活度系数按高阶泰勒级数的形式展开,可表示为

2. 常压下Fe-20%Cr基熔体的氮溶解度模型

鉴于以Fe-Cr 合金为基础的各种合金材料的生产与应用非常广泛,1996年Anson等开发了种常压下以熔融Fe-20%Cr 合金为基体的氮溶解度模型。在熔融Fe-20%Cr基合金中,氮溶解热力学平衡关系如下所示:

3. 高氮气压力下的氮溶解度模型

随着含氮钢种相关研究的不断深入,高氮钢由于其优异的力学性能和耐腐蚀性能,在诸多领域得到了广泛应用。大量研究发现,在高氮气压力下,高合金体系中氮溶解度出现了偏离 Sieverts 定律的现象,导致高氮气压力下氮溶解度预测模型的准确度大幅降低。

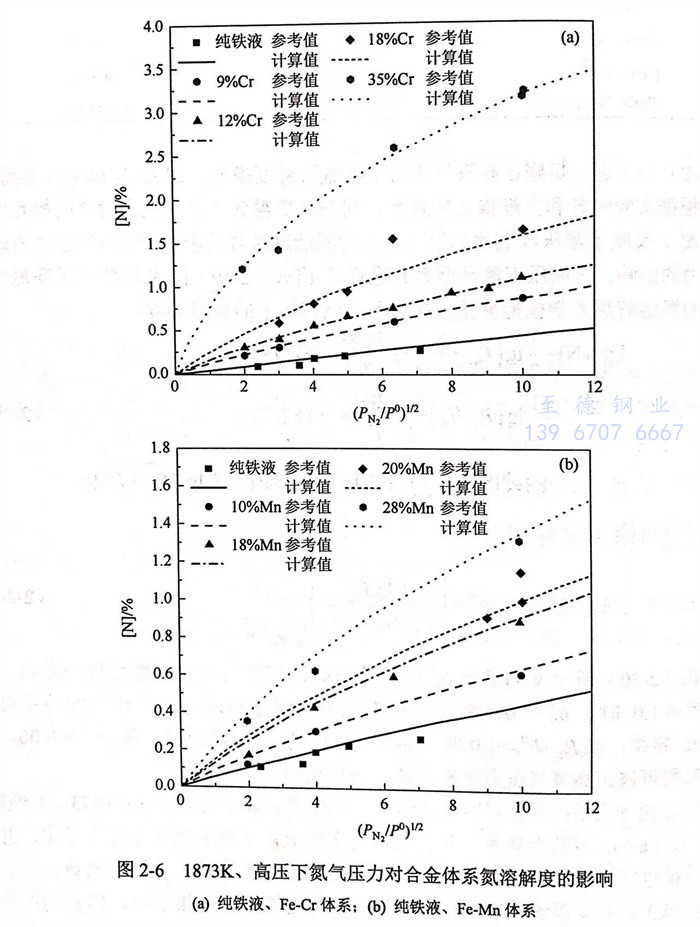

如图2-3和图2-4所示,当铬、锰等含量较高时,高氮气压力下合金熔体的氮溶解度达到了较高的数值,此时仅能在小范围内呈线性关系,合金中的氮含量依然能随着氮气压力的增加而持续提高,但与低氮气压力时相比,高氮气压力下氮溶解度的增加趋势明显变缓。高氮气压力下氮气压力对氮溶解度的提升作用被削弱,具体表现为实测的氮溶解度[%N]低于根据Sieverts定律计算的值,即图中各个实线(实验值)均处于相应虚线(计算值)下方。同时,两曲线的偏离程度随着铬、锰等元素含量的增加而变得严重。这表明在氮气压力大于0.1MPa的冶炼气氛中,尤其是当金属熔体含有较高量具有提升氮溶解度能力的合金元素时,氮溶解度很高,其与氮气压力的关系将不再符合 Sieverts定律。

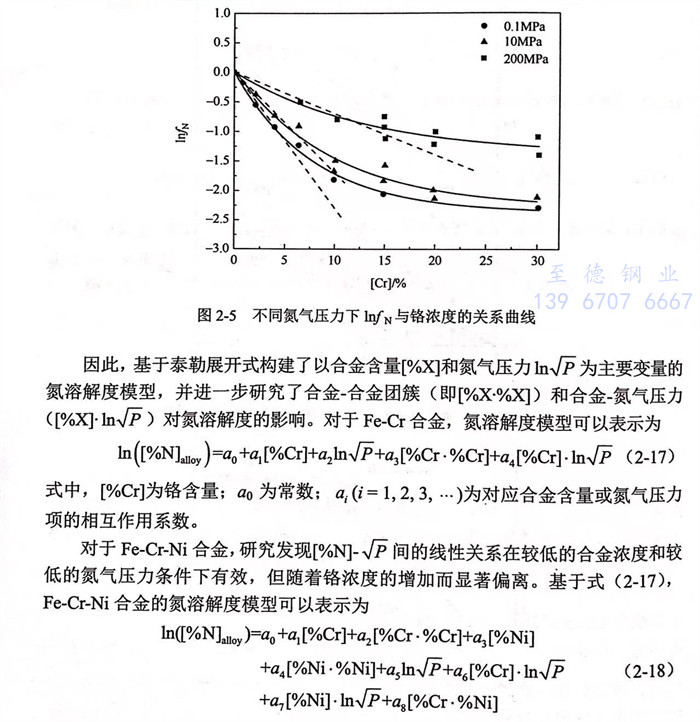

1993年Rawers等[24]通过实验研究了Fe-Cr和Fe-Cr-Ni等合金体系在高氮气压力下氮的溶解度模型。图2-5给出了不同氮气压力下氮活度系数InfN随铬浓度变化曲线。对于铁基合金,在低铬浓度范围内,lnfN与铬浓度之间存在线性关系,其斜率随着氮气压力的增加而变化;在较高铬浓度时,则明显偏离线性关系。

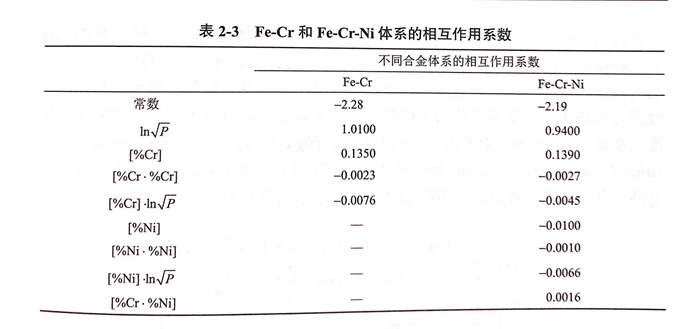

基于对实验数据的回归分析,获得了Fe-Cr与Fe-Cr-Ni体系氮溶解度模型中各相互作用系数,见表2-3.通过成分相互作用和氮气压力-成分效应对氮溶解度模型的修正,可以更精确地预测高合金体系在高氮气压力条件下的氮溶解度。

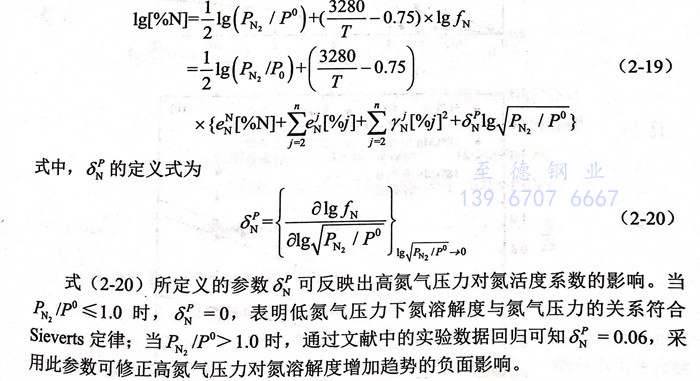

为了进一步修正高氮气压力下的氮溶解度模型,2005年Jiang(姜周华)等[25]根据实验研究和文献报道的数据,回归分析得到了氮气压力对氮的相互作用系数8,反映了常压以上的高氮气压力对氮活度系数的影响。该研究通过考虑氮气压力的影响,对高压下氮活度系数进行修正[式(2-19)],从而建立了高氮气压力下的氮溶解热力学模型来预测高氮不锈钢熔体中的氮溶解度:

经过修正后,重新利用氮溶解热力学模型计算了文献中1873K下纯铁、Fe-Cr和Fe-Mn 等合金体系在高氮气压力下的氮溶解度随氮气压力的变化,并与实验数据进行了比较,如图2-6所示。同时,图2-7比较了氮活度系数计算式中压力项修正后的氮溶解度模型计算值与文献实测值。结果表明,修正后的模型预测值与Jiang等及Satir-Kolorz和Feichtinger的测量值非常吻合,略小于Rawers和Gokcen[26]的测量值。该差异可能是由计算中选择的温度为1923K而引起的,因为当熔体以缓慢的冷却速率降低到液相线时,氮浓度会增加。验证结果表明,经压力项修正后的氮溶解热力学模型,适用于计算高氮气压力下不锈钢的氮溶解度。在著作 Mastering P-ESR Technology for High Nitrogen Steel Grades for HighValue Applications中,Carosi等认为Jiang等建立的氮溶解度模型的预测值与工业结果非常符合,并将此模型应用到动态模型的仿真计算中。

基于高氮气压力下氮溶解度模型的修正,本书作者针对含Nb和含V钢种,进一步研究了其氮溶解热力学行为,通过补充完善钢液中Nb和V对氮活度的相互作用系数,构建了包含 Nb、V体系钢种或合金在氮气加压下的氮溶解度模型:

2. 合金元素成分对氮溶解度的影响

a. 合金元素对氮的活度相互作用系数

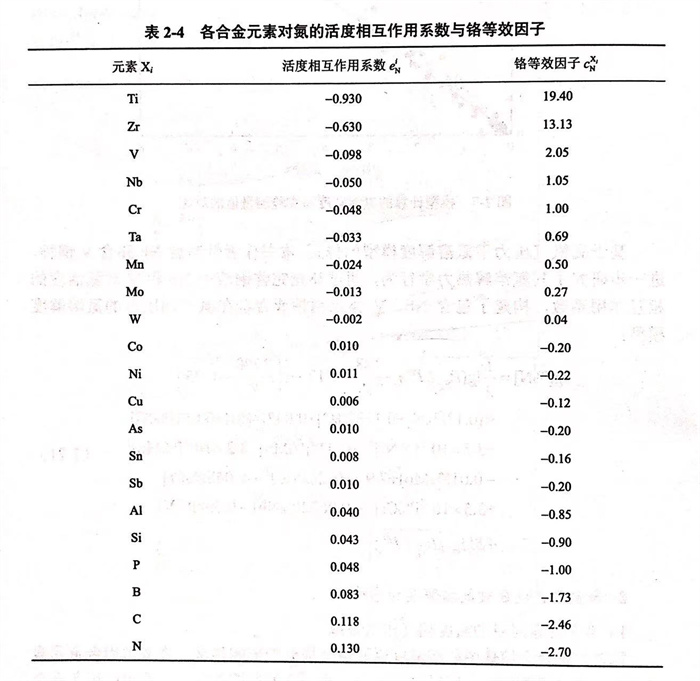

氮在铁基合金熔体中的溶解度受其合金成分的影响显著,许多常用合金元素可有效地提高氮溶解度,同时也有部分元素会降低氮溶解度。一般可以用各合金元素对氮的一阶活度相互作用系数(表2-4)来表征合金成分对氮溶解度的影响,当其值为负时,相应的合金元素可降低熔体中氮的活度系数,增加氮的溶解度;当其值为正时,相应的合金元素则增大氮的活度系数,降低氮溶解度。

合金元素对氮的活度相互作用系数,实质上表征了该合金元素与氮元素的原子间亲和力,这与其在元素周期表中的位置密切相关,因为元素的电子结构与它们在周期表中的位置相对应。从合金元素的微观结构来看,同一周期中,从左到右,元素核外电子层数相同,而最外层电子数增加,原子半径递减(0族元素除外);同一族中,从上到下,所有元素具有相同数量的价电子,而核外电子层数逐渐增多,原子半径增大。原子半径大的合金元素对氮的亲和力普遍较强。

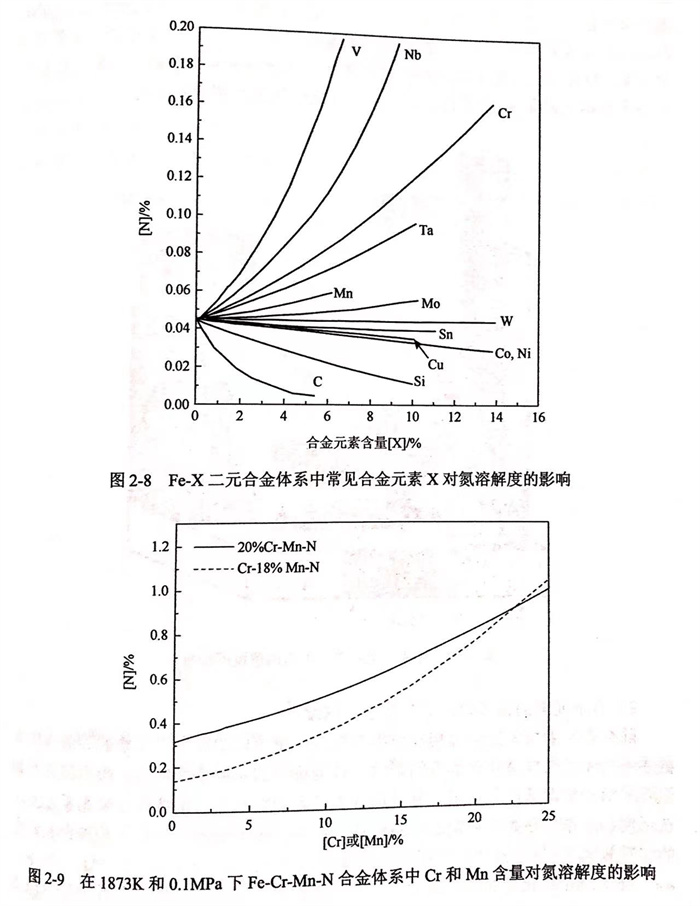

图2-8给出了在1873K、0.1MPa氮气压力下Fe-X二元合金体系中各种常见金元素X对氮溶解度的影响。在合金熔体中,提高Mo、Mn、Ta、Cr、Nb和V等元素的含量能够显著增大熔体的氮溶解度。例如,在1873K和氮气压力为0.1MPa条件下,Cr、Mn等典型合金元素能够提高高氮无镍奥氏体不锈钢熔体的氮溶解度,其中20%Cr-20%Mn合金体系中氮溶解度可达0.8%以上,如图2-9所示。然而,提高C、Si等元素的含量则会明显降低熔体的氮溶解度,其他元素(如Ni、Co、Cu、Sn和W等)含量的变化则对熔体的氮溶解度影响相对较小。

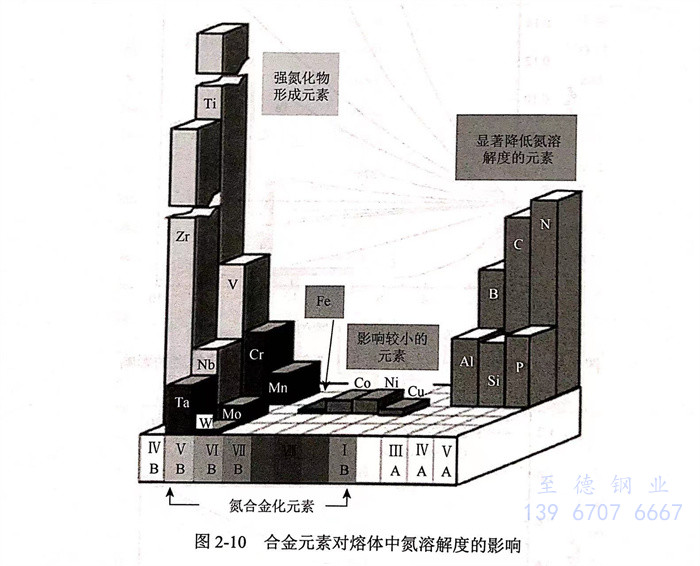

如图2-10所示,根据对氮在熔体中溶解度的影响规律不同,合金元素大体可以分为三大类:①. 第一类为对熔融铁基合金中氮溶解度具有显著提升作用的合金元素,如Cr、Mo、Mn、Ti、Zr、V和Nb等,其中Ti、Zr、V和Nb具有强烈的形成氮化物的趋势。Cr作为不锈钢的重要合金元素之一,能够显著提高熔融铁基合金的氮溶解度,其与Ti、Zr、V和Nb相比,形成氮化物的趋势较小。②. Ni、Co和Cu等元素为第二类,对氮溶解度的影响较小。其中Ni是不锈钢中重要的合金元素,但它对氮溶解度的负面影响会降低高氮合金中的氮含量。③. 第三类为C、Si等非金属元素和A1等元素,具有明显降低熔体氮溶解度的作用。

b. 合金元素的铬等效因子与铬当量浓度

除合金元素对氮的活度相互作用系数外,也可以通过参考元素的等效作用来描述不同元素对熔体氮溶解度的影响。较为典型的是以铬为参考,因为铬具有相当强的增加氮溶解度的作用,并且被认为是合金材料中最重要的合金元素之一。在活度相互作用系数的基础上,Satir-Kolorz与Feichtinger 换算了各种合金元素的铬等效因子c.表2-4列出了Ti、Zr、V、Nb、Ta、W、C、B、Al、Si、P、As、Sb和Sn等元素的铬等效因子。对于不同合金体系,可以将体系中各种合金元素X;的浓度乘以相应的铬等效因子获得对应的铬当量浓度。据此,可将熔体中所有合金元素X;的浓度转换为铬当量浓度。

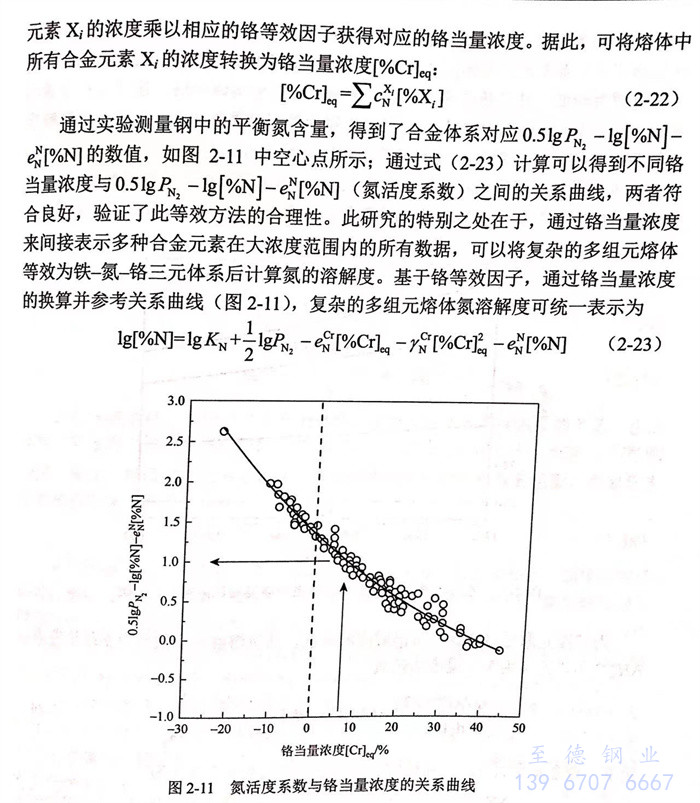

通过实验测量钢中的平衡氮含量,得到了合金体系对应的数值,如图2-11中空心点所示;通过式(2-23)计算可以得到不同铬当量浓度与0.51gPN2-lg[%N]-e≈[%N](氮活度系数)之间的关系曲线,两符合良好,验证了此等效方法的合理性。此研究的特别之处在于,通过铬当量浓度来间接表示多种合金元素在大浓度范围内的所有数据,可以将复杂的多组元熔体等效为铁-氮-铬三元体系后计算氮的溶解度。基于铬等效因子,通过铬当量浓度的换算并参考关系曲线(图2-11),复杂的多组元熔体氮溶解度可统一表示为

3. 温度对氮溶解度的影响

温度对合金熔体中氮溶解度的影响,取决于氮在合金熔体中的溶解反应为吸热还是放热过程,即氮溶解反应焓变ΔH的正负。在一定氮气压力下,对于不同合金成分的熔体而言,氮溶解度对温度的依赖性(温度对氮溶解度的影响趋势)是不同的,且随温度的变化程度也不同,这是由该熔体中合金元素的种类与含量共同决定的,即ΔH的正负是由合金成分决定的。

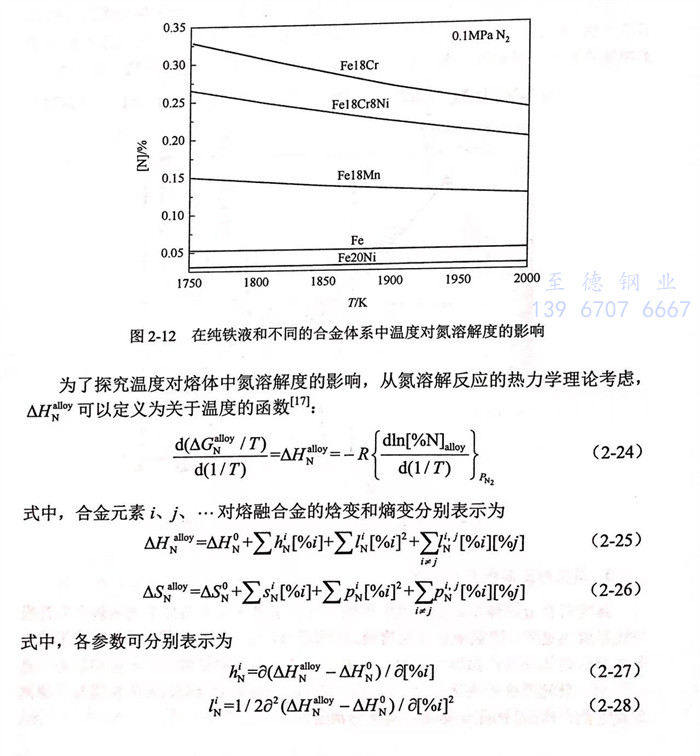

0.1MPa氮气压力下常见的Fe-Cr-Mn-Ni合金体系在1750~2000K温度范围内的氮溶解度与温度的关系如图2-12所示。可以看出,纯铁和Fe20Ni合金体系的氮溶解度较低,并且随温度的升高逐渐增大。随着熔体中铬、锰等元素含量的增加,如Fe18Mn和Fe18Cr等合金体系,氮的溶解度显著增大,温度对氮溶解度的影响更加明显,且随着温度的下降,熔体中的氮溶解度逐渐增大。Fe18Cr8Ni合金的氮溶解度对温度的依赖性也为负;此外,由于镍具有降低氮溶解度的作用,相对于Fe18Cr合金,Fe18Cr8Ni合金的氮溶解度随温度变化的趋势比较平缓。

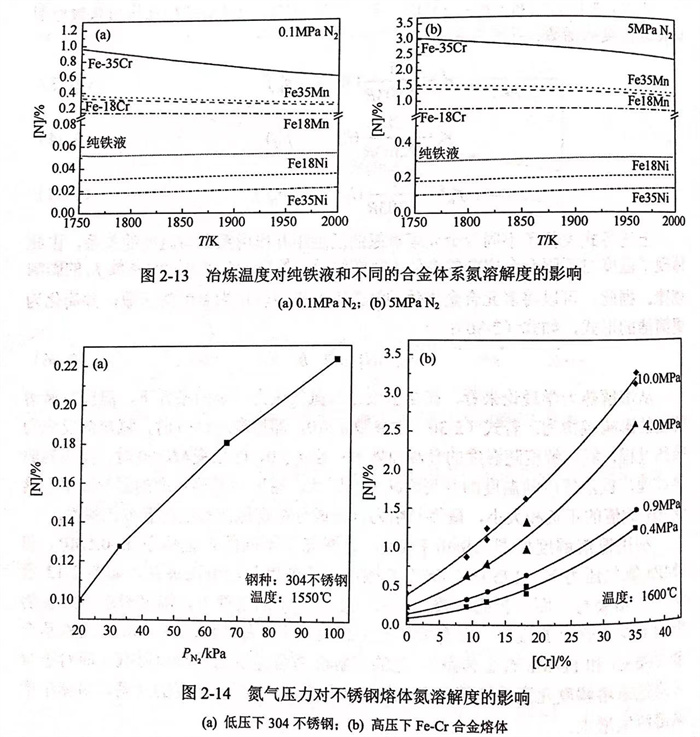

从溶解热力学理论来看,在合金成分与氮气压力一定的条件下,温度对氮溶解度的影响规律为:若式(2-36)中参数a<0,即焓变ΔH>0时,氮溶解反应为吸热过程,氮溶解度随温度的升高而增大;若a>0,即焓变ΔH<0时,反为放热过程,氮溶解度随温度的升高而减小。因此,温度对氮溶解度的影响取决于焓变ΔH数值的正负和大小,最终归结为合金成分决定氮溶解度的温度依赖性。利用氮溶解度模型,Satir-Kolorz 等探究了不同的合金体系在0.1MPa和5MPa氮气压力下,1750~2000K 范围内氮溶解度与温度的关系,如图2-13所示。结果与上面分析的一致,在氮气压力一定的条件下,温度对氮溶解度的影响取决于合金的成分:含有增加氮溶解度元素(如Mn、Cr、Mo)的铁基合金(Fe-Cr和Fe-Mn合金体系),氮的溶解度随着温度的升高而降低;而对于含有降低氮溶解度元素的铁基合金(如Fe-Ni合金),随着温度的升高,熔体中的氮溶解度增大。

4. 氮气压力对氮溶解度的影响

鉴于高氮钢产品对高氮含量的需求,在常压氮气环境中无法实现钢液的高效增氮和保氮,提高冶炼过程的氮气压力成为有效手段。氮气加压冶炼技术,不仅能够通过促进气相-合金熔体间的氮溶解反应实现更佳的增氮效果,在抑制高氮浓度钢液凝固过程中氮气孔的形成方面也发挥着重要作用。研究不同氮气压力下合金熔体中的氮溶解度,成为精确控制氮气加压冶炼工艺钢中氮含量的重要理论基础。在常压[如图2-14(a)和加压[如图2-14(b)]条件下,液态铁基合金中的氮溶解度随氮气压力的提高而显著增大。

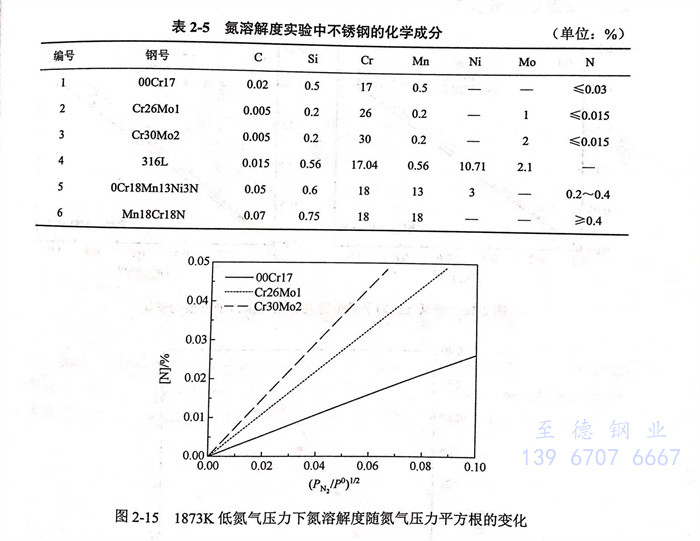

a. 低氮气压力

如前所述,氮气在金属熔体中的溶解属于双原子分子的溶解过程,在低氮气压力范围内,氮溶解度随氮气压力的变化符合Sieverts定律。众多研究已经证实,在小于0.1MPa的低氮气压力范围内,不锈钢体系(表2-5中1~3号)的氮溶解度与氮气压力的关系符合 Sieverts定律,即呈线性相关,如图2-15所示。

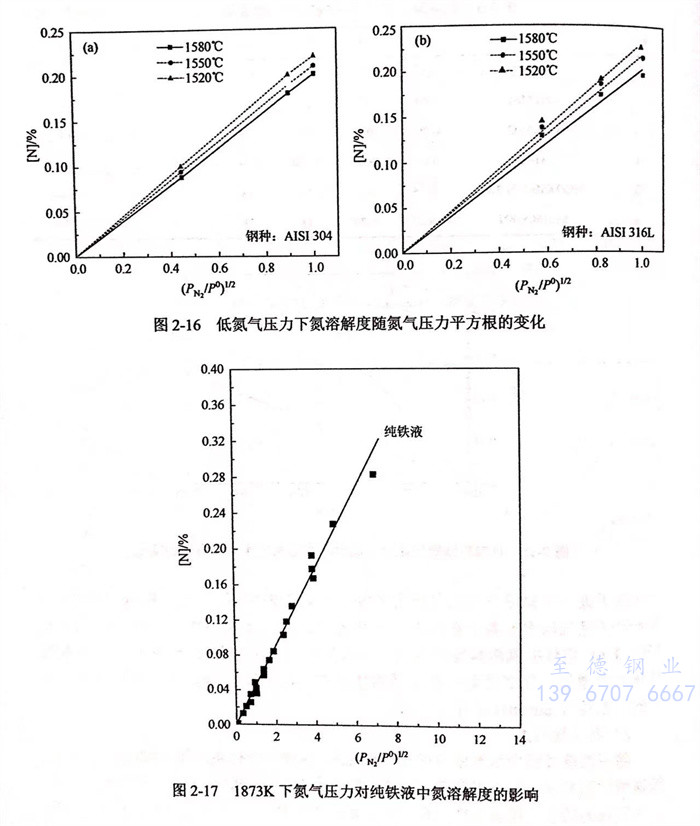

为了进一步验证不同氮气压力下 Sieverts定律的适用情况,Jiang(姜周华)等研究了氮气压力不高于0.1MPa,即低氮气压力下典型不锈钢品种AISI304和AISI 316L 熔体中氮溶解度与氮气压力的关系,结果如图2-16所示。随着氮气压力的增加,氮在两类典型不锈钢熔体中的溶解度显著提升,并且与氮气压力的关系符合Sieverts定律。

b. 高氮气压力

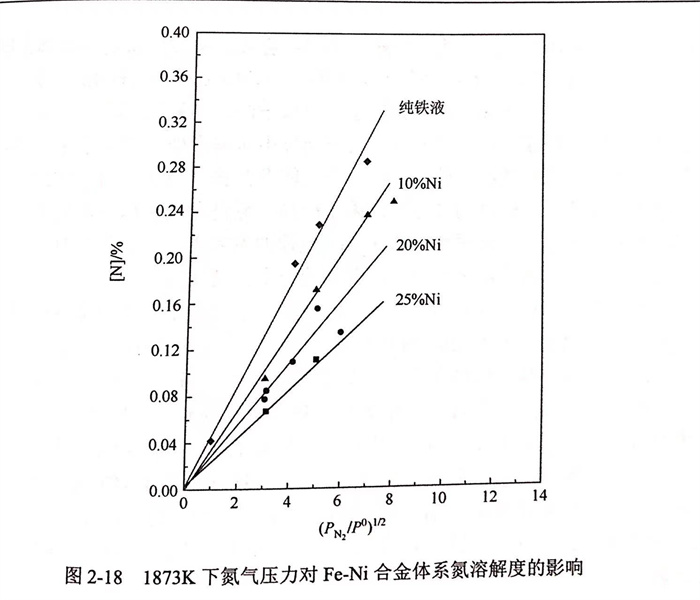

随着冶炼过程中氮气压力的进一步提高,各种合金体系的氮溶解度均会增大。纯铁液的饱和氮浓度不仅在常压以下,而且在0.1~200MPa的高压范围内也始终与氮气压力的平方根呈线性关系。这是因为即使在高氮气压力下纯铁液中的氮溶解度也处于较低的水平,如图2-17所示。在Fe-Ni合金体系中,由于镍元素具有降低氮溶解度的作用,镍含量越高氮溶解度反而越低,即使在高氮气压力下氮溶解度也处于较低水平。研究结果表明,高氮气压力下Fe-Ni体系也符合 Sieverts定律,如图2-18所示。

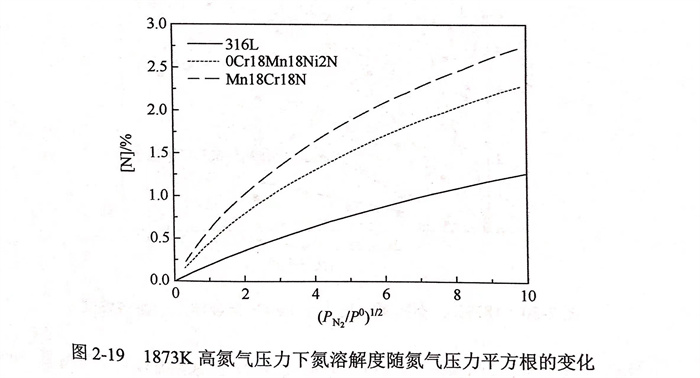

然而,随着高氮钢品种的开发和冶炼工艺的发展,大量研究显示,对于较高氮气压力下的Fe-Cr-Mn-Ni-Mo等高合金体系(表2-5中4~6号),氮溶解度随氮气压力的变化与Sieverts定律描述的线性关系产生了较大的偏差,如图2-19所示。

图2-19 1873K 高氮气压力下氮溶解度随氮气压力平方根的变化氮溶解度与Sieverts 定律的偏离,并非存在于所有高氮气压力下的情况,与合金熔体成分密切相关。上述纯铁液和Fe-Ni合金这两类低氮溶解度体系就是偏差不显著的实例;相反,具有高氮溶解度的合金熔体(如Fe-Cr-Mn体系)在高氮气压力下通常不符合 Sieverts 定律。由此可以推测,高氮气压力下氮溶解度随氮气压力提高较慢的原因是,高氮气压力下熔体中氮浓度处于较高水平,不再满足无限稀释溶液的理想情况。此时,氮原子之间存在自身相互作用,彼此之间的相斥效应将会导致氮溶解度的降低;氮浓度越高,氮自身的相斥作用越明显。由此可知,高氮气压力下氮溶解度与Sieverts 定律的偏离主要由氮的自身相互作用导致,而高氮气压力通常是熔体中高氮含量的一个关键诱因。

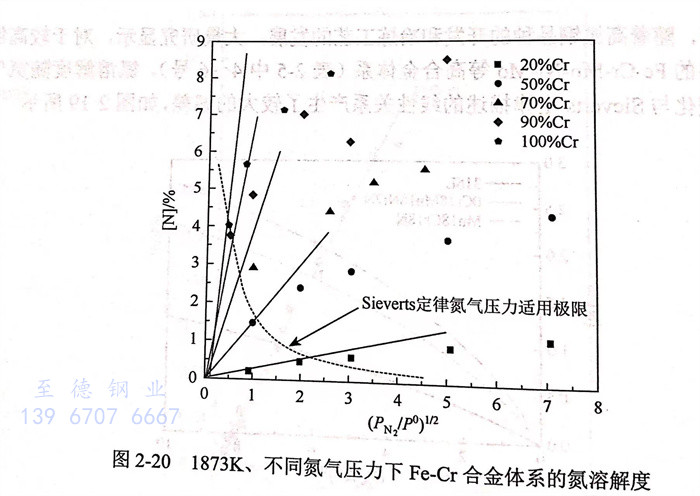

对于图2-17和图2-18中纯铁液、低合金钢或类似Fe-Ni合金等低氮溶解度的体系而言,氮的自身相互作用几乎可以忽略,在高氮气压力下氮溶解度与氮气压力的平方根也接近线性关系。常见的具有高氮溶解度的Fe-Cr-Mn等体系则不同,在高氮气压力下高合金含量的熔体氮溶解度可达1%以上,超出 Sieverts定律的适用范围。定义Sieverts定律对氮溶解度的压力适用极限,为开始出现明显偏差的临界氮气压力,如图2-20所示,不同铬含量的Fe-Cr合金的压力适用极限不同(实验数据来源于Torkhov等的研究)。随着铬和氮含量的增加,Sieverts定律的氮气压力适用极限快速降低,高氮气压力下的偏差程度也变得更为显著。

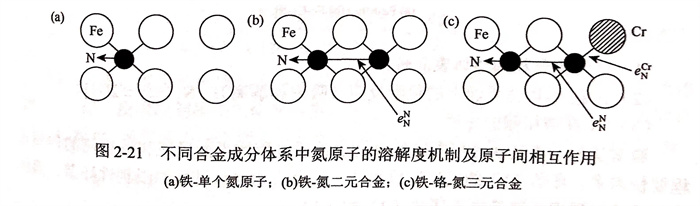

针对高合金、高氮溶解度体系在高氮气压力下氮溶解热力学偏离 Sieverts定律的现象,可通过熔体中各类原子之间存在的相互作用来解释氮原子的溶解机制。图2-21(a)显示了单个氮原子在铁原子晶格中的赋存状况:由于氮处于无限稀释的状态,它只与铁原子存在相互作用,不发生氮自身的相互作用。图2-21(b)显示了高氮浓度下(如在高氮气压力下)的铁-氮二元合金晶格:氮原子周围除相邻的铁原子外,也存在临近的氮原子,氮原子间彼此相互抑制,从而导致氮溶解度降低并偏离 Sieverts 定律的预测曲线。这种自身作用可由自身活度相互作用系数来表示,由于氮原子之间处于相互抑制的状态,自身活度相互作用系数e值为正数。图2-21(c)显示了铁-铬-氮三元合金的晶格:由于铬原子和氮原子之间具有很强的吸引力,其相互作用系数为负值。在此结构中,由于氮原子向铬原子偏移,就有更多空间留给额外的氮原子,从而产生较高的氮溶解度。不过随着氮浓度的增加,氮原子对自身的强烈排斥作用开始凸显,因此在高铬和高氮浓度下,实际的氮溶解度随氮气压力的变化规律与 Sieverts定律之间存在明显的偏差。

研究发现,在超过10MPa氮气压力的条件下,将合金元素含量提高至45%,熔体的氮溶解度可以高达3%以上。在氮浓度如此高的情况下,熔体不满足使用Sieverts 定律的前提条件,即无限稀释溶液的假设,因此在此条件下,Sieverts定律无法准确预测氮溶解度,必须引入一个附加的活度系数f,以体现氮对自身作用的影响。图2-22显示了实验测得的不同氮气压力下,不同合金体系中氮溶解度的变化。首先在不考虑氮自身相互作用的情况下,通过对实验结果进行回归分析,确定铬、锰、钼和镍等主要合金元素对氮的一阶和二阶活度相互作用系数。同时,从文献数据中获得其他合金元素的相互作用系数。基于所有合金对体系中氮活度系数的相互作用系数,通过回归分析确定氮对自身的活度相互作用系数e为0.13。e的数值为正,表明氮含量的提高会增加活度系数,降低自身溶解度。