一、氮的固相溶解度模型

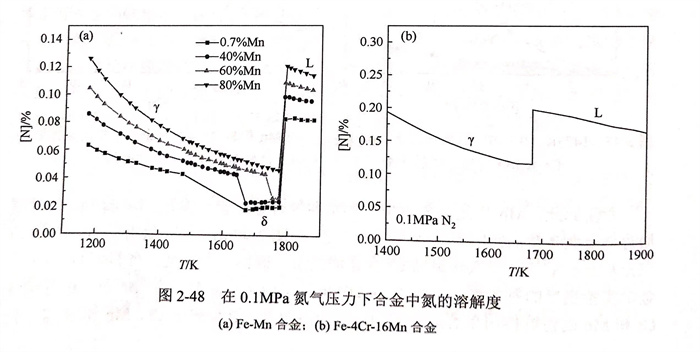

一般而言,不锈钢熔体在凝固过程中首先生成δ-Fe相,而氮在δ-Fe中的溶解度远低于在液相和奥氏体相中的溶解度(如图2-42所示,容易使钢中的氮析出并形成氮气孔。因此,探究影响固相中氮溶解度的因素,并建立合理的固相溶解度模型,对高氮不锈钢的成分设计和凝固过程的控制具有重要意义。

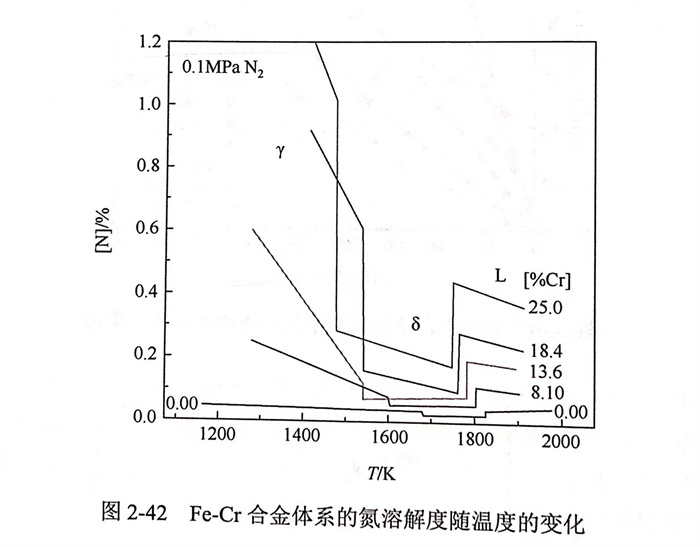

根据 Hillert和Staffansson的正规溶体模型,每个状态(相、间隙溶液和空位等)可由相应的能量表示,可使用两个晶格,分别当作溶质原子和间隙溶质原子。因为大量的间隙位置不被占用,这些空位则被视为额外的元素(Va).基于此模型,可建立氮在固相高氮不锈钢体系中的溶解度模型,以预测氮在固相中的平衡氮含量或饱和渗氮量并分析其影响因素。

考虑到固态与熔体的不同,以Fe-Cr-Mn-N合金体系为例,在固态合金中各元素的摩尔分数(xN、xi)可以转化为相应的位置分数(yN、yi):

由于固相体系中氮的溶解度与晶体结构、间隙原子晶格位置等密切相关,需要分别针对典型的γ、δ和α相区建立氮溶解度模型。

1. 氮在γ相中固相溶解度模型的建立

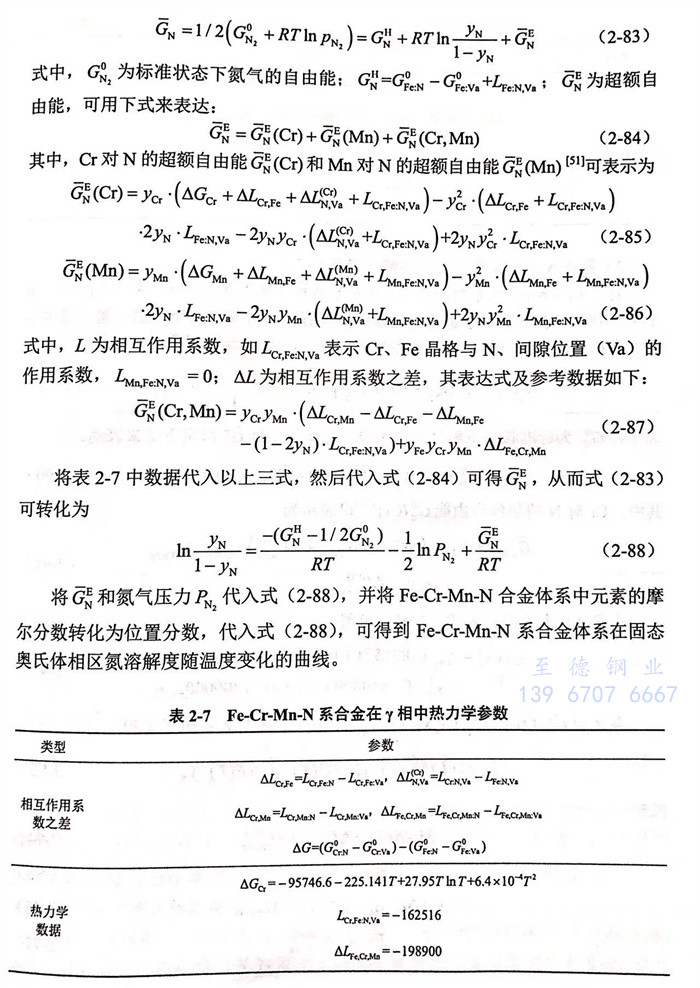

对于Fe-Cr-Mn-N系合金体系,在固态奥氏体(面心立方结构)相区,气相和奥氏体相的平衡方程可表达为

2. 氮在δ相和α相中固相溶解度模型的建立

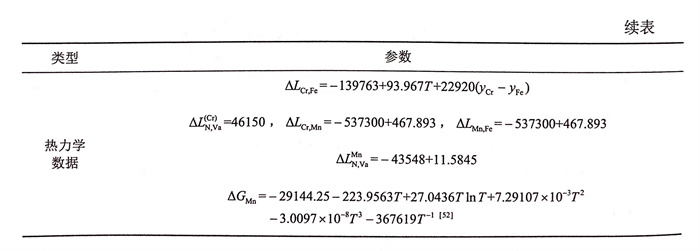

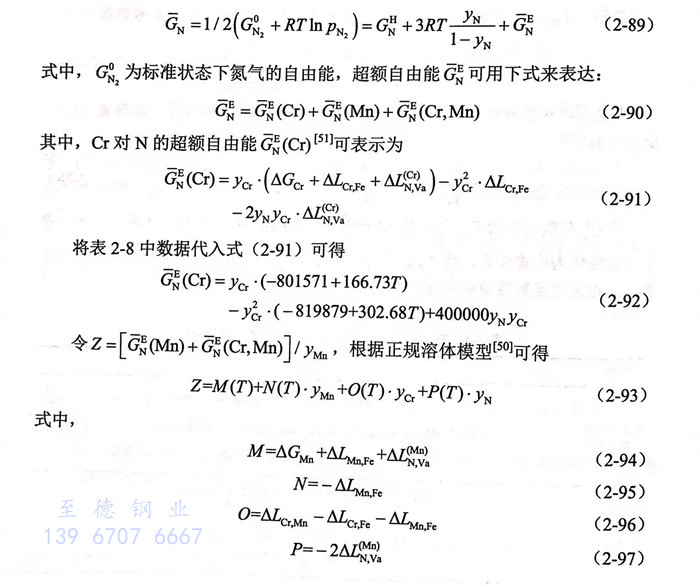

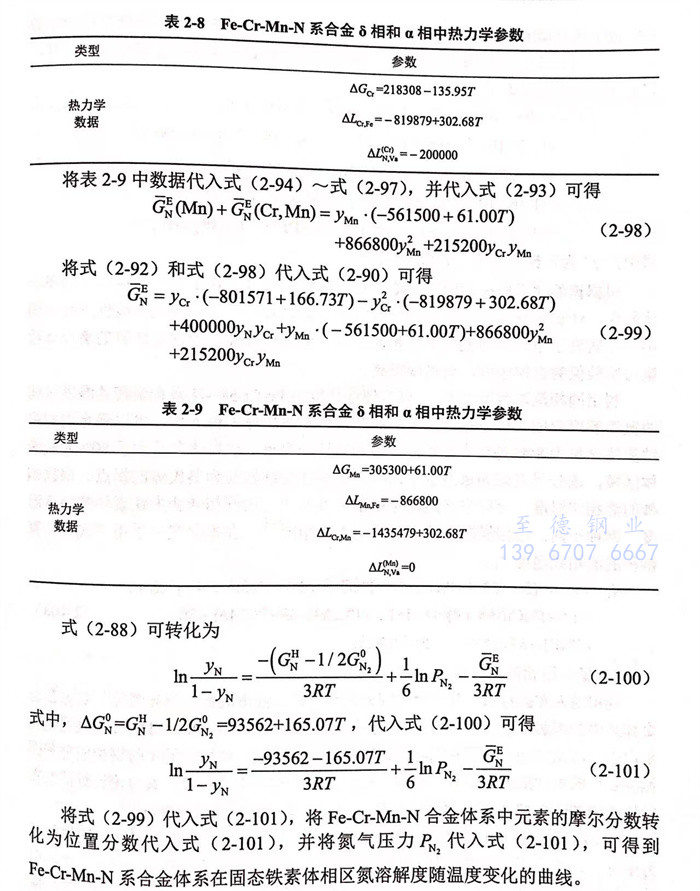

对于Fe-Cr-Mn-N系合金体系,在铁素体相(体心立方结构)中,铁晶格中每个填入间隙位置的氮原子都会阻碍该间隙位置的最近邻的三个间隙位置被其他氮原子占据。因此,气相与铁素体相的平衡方程可表达为下式:

3. 合金中奥氏体数量和液相线的确定

明确合金凝固过程的相转变,是通过模型计算氮固相溶解度的一个重要基础。其中,确定钢种的液相线温度TL和奥氏体与铁素体的数量或比例尤为重要。近年来,研究人员利用热力学数据计算了合金元素与相平衡的关系,以钢的化学成分和热处理温度作为计算奥氏体数量的基础,根据SGTE热力学数据库进行计算,得出奥氏体线性方程式如下:

根据钢的化学成分和固溶温度,按此方程式即可计算出在不同温度下的奥氏体数量,计算数据与实验结果吻合得很好。吴忠忠等利用奥氏体线性方程和固溶实验研究了不同固溶温度下各相的含量,奥氏体线性方程理论计算的奥氏体数量与实验值吻合得很好,精确度很高。

利用固相氮溶解度模型,可以方便地计算出Fe-Cr-Mn-N系合金在各温度区间的氮溶解度曲线。通过拟合前人的研究成果和奥氏体线性方程,可以确定固相中铁素体含量为80%是铁素体和奥氏体的理论分界点,铁素体含量大于80%为铁素体区域,该分界点即为氮溶解度曲线上铁素体全部转变为奥氏体的拐点。根据钢种的液相线温度,可以方便地确定氮溶解度曲线上由液相转变为铁素体的拐点温度。钢种不同,液相线温度的表达式也不尽相同[54].在本研究中采用下式来计算钢种的液相线温度TL.

4. 氮的固相溶解度模型的验证

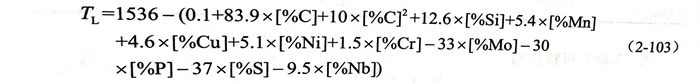

利用前人实验数据,验证氮的固相溶解度模型的准确性。李光强等对氮在合金体系中的溶解度进行了实验研究,直接用高纯氮气在1473K、0.1MPa下高温电阻炉内进行渗氮实验,炉管两端封闭以形成稳定的气氛。该研究的实验钢种成分和固相渗氮后的氮含量见表2-10。利用上述氮溶解度模型进行计算,其理论计算值与实验值比较如图2-43所示,氮溶解度的模型计算值与测量值吻合良好。

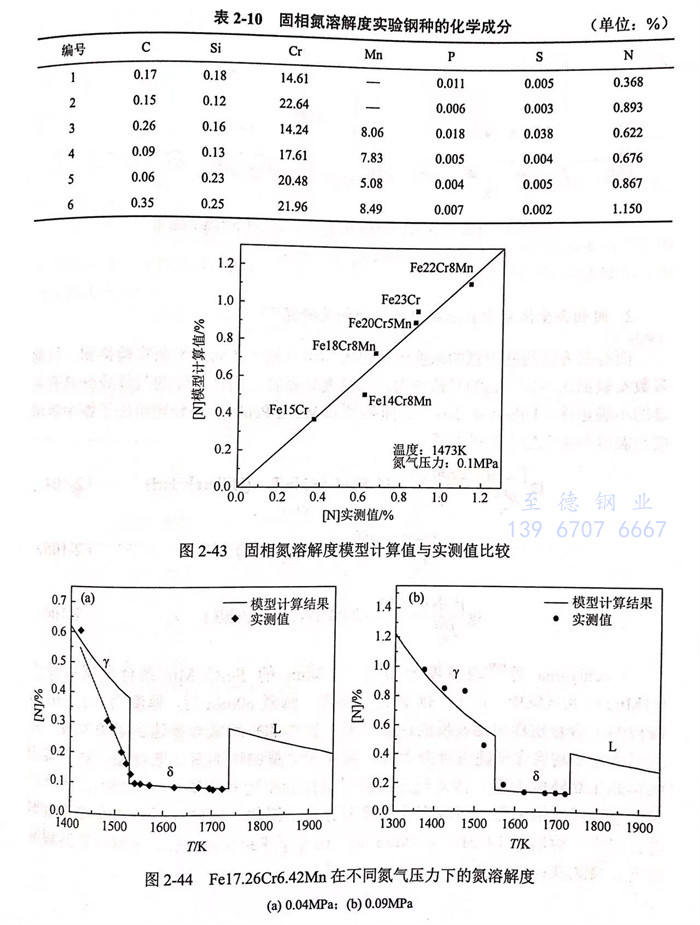

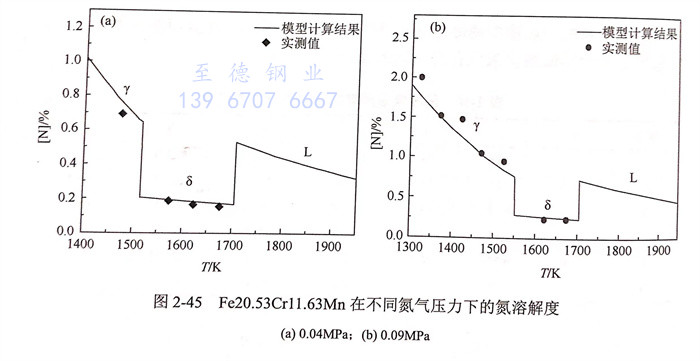

Kunze等对Fe17.26Cr6.42Mn和Fe20.53Cr11.63Mn合金体系在不同氮气压力条件下,进行了低温奥氏体、高温奥氏体和δ-Fe的固相渗氮实验研究。本模型的计算结果与其实验结果的对比见图2-44和图2-45。从图中可以看到,实验值与模型的计算值吻合得很好,尤其在δ-Fe相吻合得更好。但对于Fe17.26 Cr6.42Mn合金体系在奥氏体相中的实验点偏离计算曲线较大,如图2-44(a)所示。这可能是由于在建立模型的过程中忽略了δ-Fe相和γ奥氏体两相共存阶段溶解度的计算,导致模型的计算值与实验值存在一定的偏差。

二、固相合金体系中氮溶解度模型的相关研究

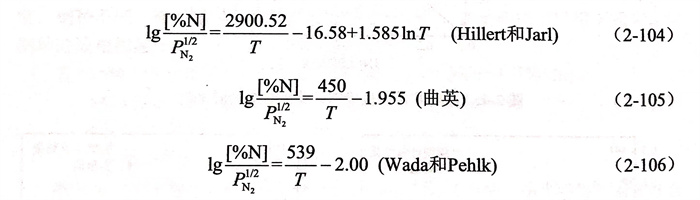

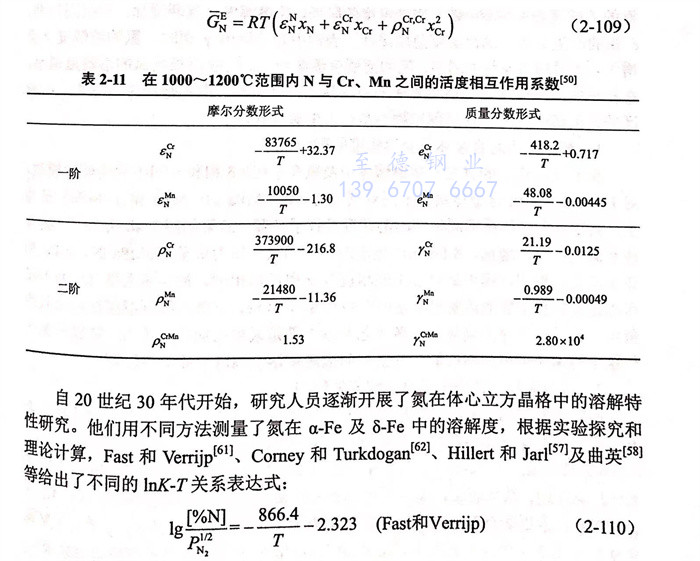

面心立方结构铁中氮的浓度可由奥氏体相与氮气之间的平衡实验得到,目前多数实验都在912~1394℃范围内,当温度更高时,固体表面的气体成分具有明显的不确定性。Hillert和Jarl、曲英和Wada-Pehlk等分别给出了铁中氮浓度与温度和氮气压力的关系式:

Tsuchiyama等将厚度为0.25~3.0mm的Fe-Cr-Mn 系合金试样置于0.1MPa的氮气氛中,在1473K温度下渗氮。渗氮60min后,厚度为0.25mm的Fe12.5Cr 合金试样中渗氮反应达到平衡,试样的平均氮含量达到了0.30%,并且试样的平均氮含量随着合金中铬、锰元素含量的增加而逐渐增加,对于实验Fe24.0Cr20.5Mn合金,渗氮反应平衡后试样的平均氮含量达到1.95%.此外,对固态渗氮时钢中氮的溶解度计算模型进行了简化,并通过固相渗氮实验数据进行修正,给出了1473K、0.1MPa氮气压力下Fe-Cr-Mn系不锈钢中氮溶解度的近似表达式:

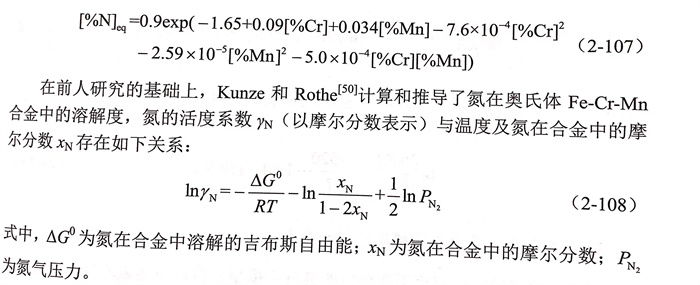

在前人研究的基础上,Kunze和Rothe[50]计算和推导了氮在奥氏体Fe-Cr-Mn合金中的溶解度,氮的活度系数YN(以摩尔分数表示)与温度及氮在合金中的摩尔分数xN存在如下关系:

表2-11给出了1000~1200℃范围内,N与合金元素Cr、Mn的活度相互作用系数和温度之间的关系。根据Wagner模型,超额吉布斯自由能可以用活度相互作用系数表示为

三、固相合金体系中氮溶解度的影响因素

利用已建立的氮在固相不锈钢中的溶解度模型,可得出高氮不锈钢在凝固过程中随温度变化时氮在不同相区的溶解度变化曲线,以明晰氮气分压和铬、锰等典型合金元素对氮溶解的影响。

研究结果表明,在凝固过程中氮的溶解度受相转变的影响明显,在相变点处氮的溶解度会有突变。随着钢液温度的降低,氮溶解度会逐渐增加;在凝固初期,δ相的产生导致氮的溶解度急剧降低;当钢中开始析出γ相时,氮的溶解度又会增大,并且随着γ相的增多,氮的溶解度逐渐增大。固液两相区氮的溶解度最小,在析出的高温铁素体与液相界面处最容易产生氮气泡。在实际冶炼过程中,8相区的氮溶解度决定了在凝固过程中是否产生氮气孔。

1. 氮气压力对合金体系氮溶解度的影响

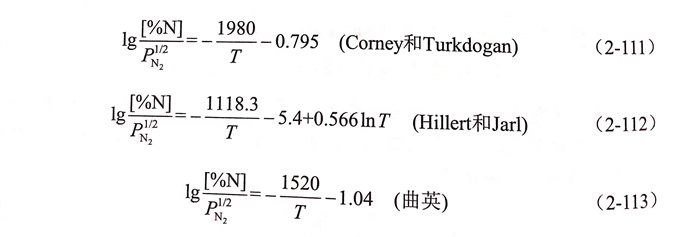

我们利用建立的氮在不锈钢熔体中及氮在γ相、δ相和α相中的溶解度模型,对Fe-18Cr-18Mn合金体系在不同氮气压力(0.02MPa、0.1MPa和0.6MPa)条件下,氮在该合金体系不同相中的溶解度进行了计算,结果如图2-46所示。随着体系氮气压力的增加,δ-Fe相区逐渐减小,当氮气压力增至0.6MPa时,8-Fe相完全消失,凝固过程中氮直接由液相进入γ奥氏体相区。提高体系氮气压力不仅可以提高各相中氮的溶解度,还可以减小δ-Fe区域,有效地抑制凝固过程中氮的析出。目前,常见的高氮钢制备工艺基本上都是采用增加氮气压力,如高压氮气气氛下的感应熔炼、高压氮气气氛下的电渣重熔、高压电弧炉熔炼等。

2. 合金成分对合金体系氮溶解度的影响

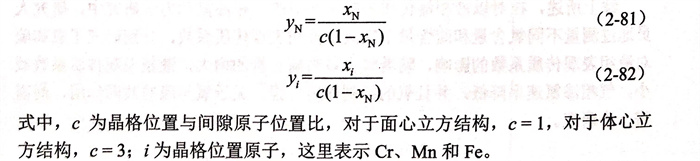

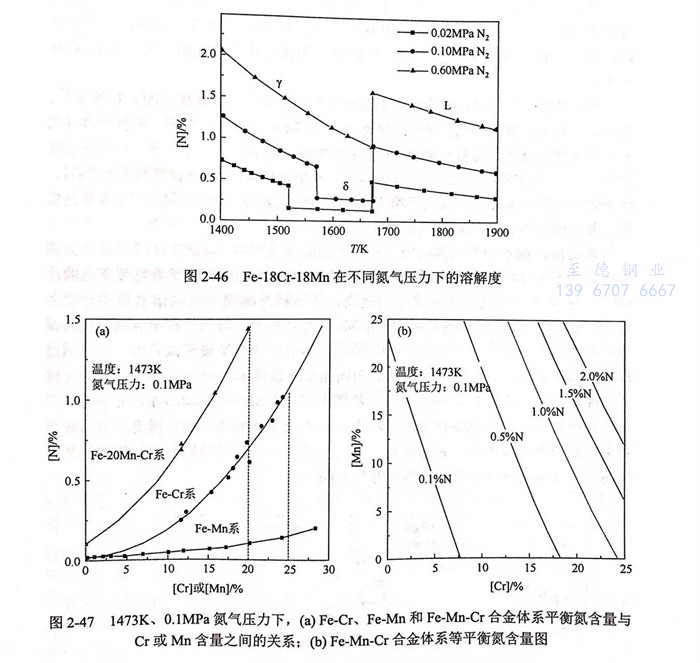

研究表明,Cr、Mn等常用合金元素均能增大氮的固相溶解度。为了探究合金元素含量对氮固相溶解度的影响规律,Tsuchiyama等基于实验绘制了1473K、0.1MPa氮气压力下Fe-Cr和Fe-Mn二元合金的平衡氮含量与Cr或Mn含量的关系[图2-47(a)].结果表明,提高两种元素的含量都增加了氮的溶解度,其中Cr元素较Mn元素更能有效地增加钢中氮的溶解度。例如,添加23%Cr可增加平衡氮含量至超高氮(1%N)的水平,而添加25%Mn时平衡氮含量也仅能达到0.15%。图2-47(b)所示的等氮含量图也证实了这一点,达到相同的氮固相溶解度所需的Cr含量明显低于Mn含量。

即便如此,Mn也是高氮钢中一种重要的合金元素,因此,Cr和Mn同时添加对平衡氮含量的影响也是研究的重点之一。图2-47(a)进一步出了Fe-20Mn-Cr三元基合金中的平衡氮含量与Cr含量的关系。值得注意的是,在Fe-20Mn-Cr合金中实验测量的氮含量,远高于Fe-20Mn与Fe-Cr系氮溶解度的加和。这意味着Cr和Mn的协同作用显著提高了钢中氮的溶解度。这反映了Cr、Mn和N这三种元素之间存在相互作用,具体表现为溶解度表达式中Cr、Mn元素对N的二阶交叉活度相互作用系数较大。

除了合金元素含量对氮溶解度高低的影响,不锈钢中不同合金元素对凝固过程中不同相区氮溶解度的变化也具有显著的影响,一般可分为两大类进行讨论,即铁素体形成元素(Cr、Mo和Si等)和奥氏体形成元素(Ni、Mn、C和N等)。

在0.1MPa下几种Fe-Cr合金中氮溶解度随着温度变化的规律如图2-42所示。存在如下特点:随着凝固的进行,氮溶解度在8-Fe 区域出现突降,到奥氏体区域氮含量又急剧增加。随着合金中Cr含量的增加,氮溶解度快速上升,但在各温度范围中的上升幅度不同,尤其在奥氏体区的升幅特别大。当Cr含量高于8.1%时,奥氏体区的氮溶解度已明显大于相应液相中氮的溶解度。同时,随着Cr含量的提高,凝固过程中8-Fe区域也逐渐增大。

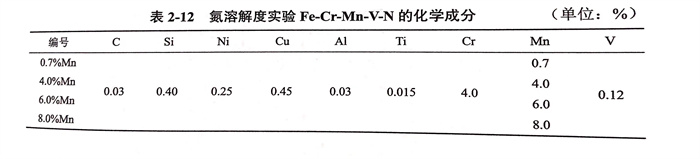

相反地,钢中的奥氏体形成元素,可使凝固过程中 δ-Fe 区域逐渐减小。图2-48(a)为不同Mn含量钢(合金成分见表2-12)中氮的溶解度随温度变化的曲线。结果表明:随着Mn含量的提高,在液相与固相中氮的溶解度也会随之增大;Mn是强奥氏体形成元素,随着Mn含量的提高,凝固过程中8相区逐渐减小,甚至可能消失。从图中8.0%Mn钢的氮溶解度计算结果可以看出,在凝固过程中未出现8相区。同时,利用建立的固相氮溶解度模型对Fe-4Cr-16Mn合金进行了计算,结果如图2-48(b)所示。从图中可以看出,在Fe-4Cr-16Mn合金体系从液相凝固的过程中也没有出现δ-Fe相区,与文献中报道一致。因此,适当提高合金体系中奥氏体形成元素的含量,有助于减少氮在其凝固过程中的析出趋势,从而有效避免高氮钢在凝固过程中氮气孔的形成。