根据相图,多数合金元素在固相中的溶解度要低于液相,因此在凝固过程中溶质原子不断被排出到液相,这种固液界面两侧溶质浓度的差异导致合金凝固后溶质元素成分不均匀性,称作偏析。溶质元素分布不均匀性发生在微观结构形成范围内(有10~100μm的树状枝晶),此时为微观偏析。溶质元素通过对流传质等质量传输,将导致大范围内成分不均匀性,即形成了宏观偏析。宏观偏析可以认为是由凝固过程中液体和固体相对运动和溶质再分配过程共同导致的。此外,在凝固早期所形成的固体相或非金属夹杂的漂浮和下沉也会造成宏观偏析。一般认为在合金铸件或铸锭内,从几毫米到几厘米甚至几米范围内浓度变化为宏观偏析。因为溶质在固态中的扩散系数很低,而成分不均匀性范围又很大,所以在凝固完成后,宏观偏析很难通过加工处理来消除,因此抑制宏观偏析的产生主要是对工艺参数进行优化,如控制合金成分、施加外力场(磁场等)、优化铸锭几何形状、适当加大冷却速率等。

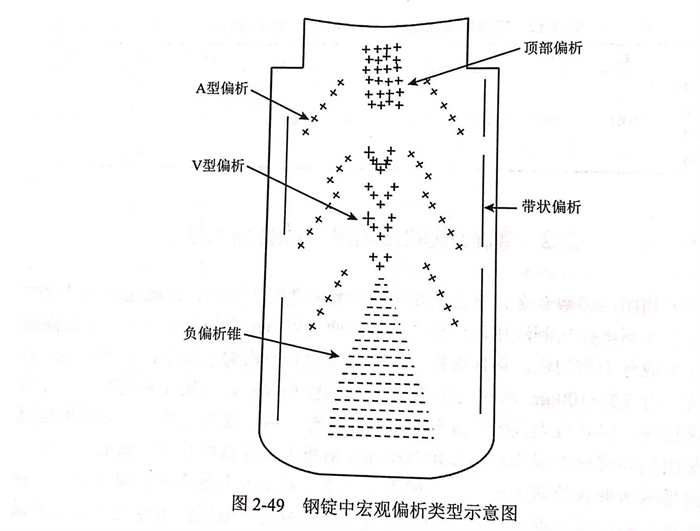

宏观偏析是大范围内的成分不均匀现象,按其表现形式可分为正偏析、反偏析和比重偏析等。①. 正偏析:对平衡分配系数o<1的合金系铸锭先凝固的部分,其溶质含量低于后凝固的部分。对ko>1的合金系则正好相反,其偏析程度与凝固速率、液体对流以及溶质扩散等条件有关。②. 反偏析:在ko<1的合金铸锭中,其外层溶质元素高于内部,和正偏析相反,故称为反偏析。③. 比重偏析:是由合金凝固时形成的初晶相和溶液之间的比重显著差别引起的一种宏观偏析,主要存在于共晶系和偏晶系合金中。如图2-49所示,由于溶质元素浓度相对低的等轴晶沉积导致在铸锭的底部出现负偏析;由于浮力和在凝固的最后阶段收缩所引起的晶间流动,在顶部会出现很严重的正偏析(顶部偏析)。A型偏析是溶质富集的等轴晶带,由溶质受浮力作用流动穿过柱状晶区,其方向与等温线移动速度方向一致但速率更快所导致。A型偏析形状与流动类型有关。V型偏析位于铸锭中心,源于中心形成等轴晶区和容易断裂的连接疏松的网状物的形成,之后裂纹沿切应力面展开为V型,并且充满了富集元素的液相。而沿铸锭侧壁分布的带状偏析则是由凝固过程初期的不稳定传热和流动导致的。

对于宏观偏析的研究主要有实验检测和模拟计算两种手段。实验检测包括硫印检验法、原位分析法、火花放电原子发射光谱法、钻孔取样法以及化学分析法等。模拟计算是通过数值求解能量、动量以及溶质传输等数学模型,进而探讨元素成分不均匀性的方法;进入20世纪后,人们对凝固过程中的宏观偏析现象进行了大量系统的研究。Flemings研究表明铸锭中多种不同的宏观偏析都可由凝固时的传热、流动和传质过程来定量描述,从而为宏观偏析的定量计算提供可能性,随着计算机计算能力迅猛提升,宏观偏析的模拟计算得到了迅速发展,主要分为多区域法和连续介质法等。

对于高氮不锈钢,改善氮偏析以及消除气孔等凝固缺陷,优化制备工艺制度,是高氮奥氏体不锈钢制备技术中亟待解决的难题之一。氮作为重要合金元素之一,其偏析程度对材料强度、韧性、抗蠕变性、耐磨性和耐腐蚀等性能的均匀性至关重要,直接影响材料的服役寿命。与高氮不锈钢中铬、锰等其他元素相比,氮的分配系数较小,氮偏析严重,易形成氮气泡,凝固末了残留在铸锭中形成氮气孔等凝固缺陷,甚至导致材料直接报废,因此氮偏析的控制对高氮不锈钢制备而言至关重要。不同压力和不同初始氮含量下21.5Cr5Mn1.5Ni0.25N含氮双相钢中氮偏析导致氮气孔的形貌如图2-50所示,其中D1、D3和D5分别在0.04MPa、0.1MPa和0.13MPa下完成凝固,不同氮质量分数的D2(0.25%N)、D3(0.26%N)和D4(0.29%N)均在0.1MPa下凝固。