一、氮气孔的形成机理

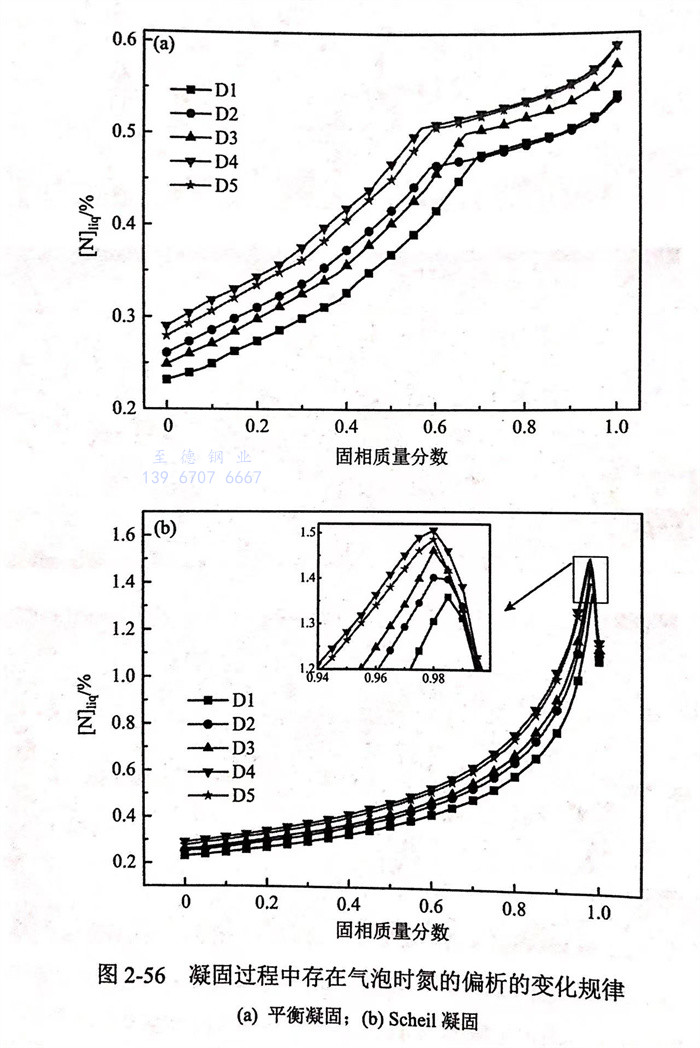

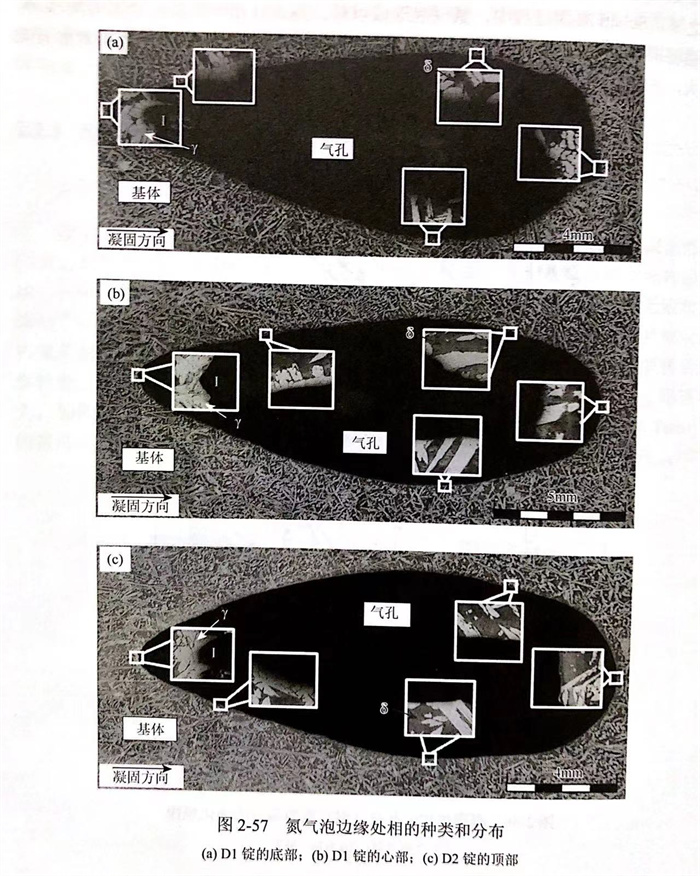

在21.5Cr5Mn1.5Ni0.25N含氮双相钢凝固过程中,氮气孔形成和凝固前沿处[%N]1iq随距离变化的规律如图2-55所示。由于糊状区内大量枝晶网状结构的形成,液相的对流只存在于一次枝晶尖端位置附近。且枝晶间几乎无液相的流动。因此,枝晶间残余液相中的氮传质主要依靠氮的扩散行为,且糊状区内氮传质速率非常小。初始相贫氮铁素体相8的氮溶解度和糊状区的氮传质速率较低,导致在贫氮铁素体相枝晶附近的液相中出现氮富集,且[%N]iq迅速增大,如图2-55(a)所示。根据Yang和 Leel70]、Svyazhin 等、Ridolfi 和 Tassal的报道可知,当[%N]iq的最大值超过氮气泡形成的临界氮质量分数([%N]pore)时,该区域有气泡形成的可能性,如图2-55(b)所示。在后续的凝固过程中,随着包晶反应的进行,富氮奥氏体相γ以异质形核的方式在铁素体相8枝晶的表面开始形核长大,逐渐包裹铁素体相枝晶表面,并开始捕获残余液相中的氮气泡,对比图2-51和图2-56可知,此时枝晶间残余[%N]1ig的增长速率减小。对平衡凝固而言,残余液相中氮气泡形成以后,氮的富集程度减弱,[%N]1iq增长速率的减小程度明显;相比之下,Scheil凝固过程中,氮气泡形成以后,残余液相中氮富集状态有所缓解,但幅度很小。随着凝固界面的进一步推移,被捕获的氮气泡在奥氏体相表面开始长大,并沿凝固方向拉长,如图2-55(c)所示。

氮气孔沿径向生长,生长方向与凝固方向一致,那么氮气孔初始形成位置靠近铸锭边部,且氮气泡初始位置边缘全由奥氏体相γ构成(图2-57中I区),与图2-55描述相符。随着氮气孔被拉长,铁素体相和奥氏体相以体积分数比约为0.92的关系交替在氮气泡周围形成,直到氮气孔闭合。凝固结束后,氮气孔的宏观形貌类似于椭圆形,与Wei等的研究结果一致

二、氮微观偏析对氮气孔的影响

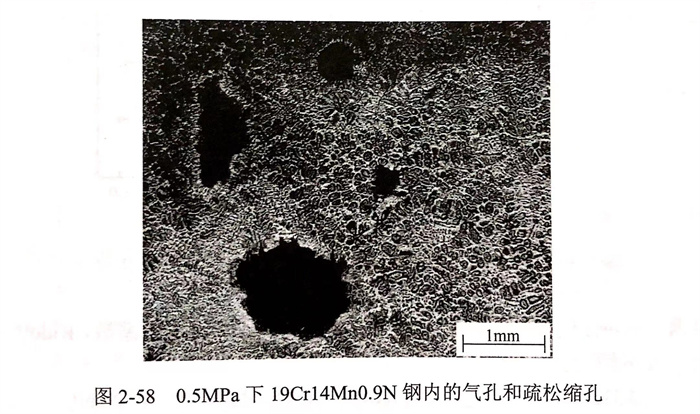

氮的分配系数较小,导致液相向固相转变的过程中,固相会将多余的氮转移到残余液相中,形成氮偏析。在氮偏析程度逐渐加重的过程中,当残余液相中氮质量分数超过其饱和度时,极易形成氮气泡。随着凝固的进行,若气泡无法上浮而被捕获,凝固结束后就会在铸锭内部形成气孔。因此,凝固过程中氮偏析和溶解度对铸锭中最终氮气孔的形成有至关重要的作用。氮气孔多数情况下与疏松缩孔共存,内壁凹凸不平呈现裂纹状,且整个气孔形状不规则,如图2-58所示。此类气孔不仅与钢液中气泡的形成有关,还受凝固收缩等因素的影响,且多数分布于铸锭心部,尤其在中心等轴晶区。这主要由于中心等轴晶区内枝晶生长较发达,容易形成复杂的网状结构,从而将液相分割成无数个独立的液相区域,当发生凝固收缩时,难以进行补缩,在形成疏松缩孔的同时,局部钢液静压力降低,促使氮从残余液相中析出,从而形成了氮气孔和疏松缩孔共存的宏观缺陷。

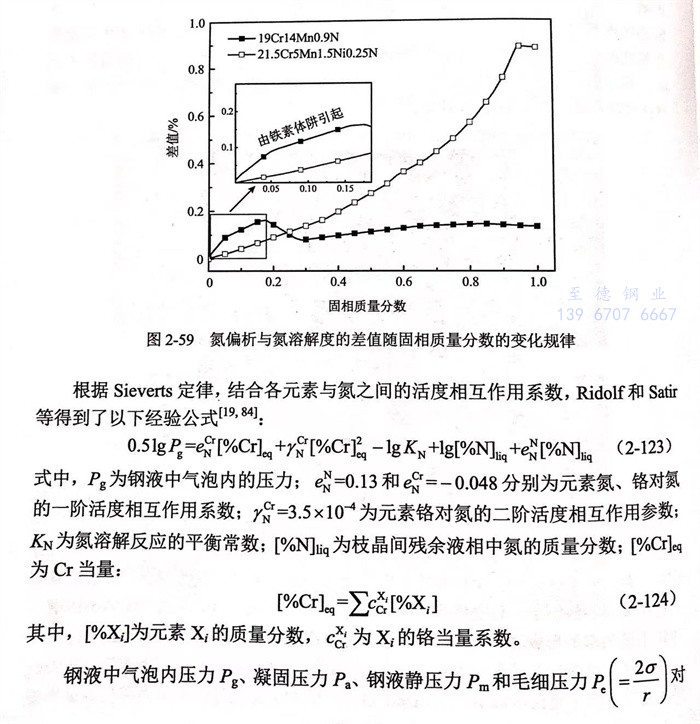

平衡凝固时,19Cr14Mn0.9N含氮奥氏体不锈钢残余液相中氮偏析与体系氮溶解度的差值如图2-59所示。凝固初期铁素体阱(ferrite trap)的形成,导致氮溶解度的降低,进而使氮偏析与体系氮溶解度差值呈现出略微增大的趋势。但在后续凝固过程中,随着铁素体阱的消失以及富氮奥氏体相的不断形成,差值减小;在整个凝固过程中差值始终较小,且变化幅度较窄。对于19Cr14Mn0.9N 含氮奥氏体不锈钢,液相中氮气泡的形成趋势较小,难以在铸锭内形成独立内壁光滑的规则氮气孔。

此外,目前有人对奥氏体钢凝固过程中氮气孔的形成进行了大量研究,如Yang和Leel901研究了奥氏体钢16Cr3NixMn(x=9和11)凝固过程中压力和初始氮质量分数等因素对氮气孔形成的影响规律,并建立了相应的预测模型。Ridolfi和Tassal[84]分析了氮偏析、合金元素、冷却速率以及枝晶间距对奥氏体钢中氮气孔的影响规律,并揭示了奥氏体钢中氮气孔形成机理。然而,目前对于双相钢中氮气孔形成的研究较少,且主要集中在合金元素、铸造方式、冷却速率等因素对氮气孔影响规律的研究,鲜有对双相钢中氮气孔形成机理的报道。以21.5Cr5Mn1.5Ni0.25N含氮双相钢为例,氮偏析与溶解度的差值在整个凝固过程中的变化趋势,如图2-59所示。随着凝固的进行,氮偏析始终大于氮溶解度,且差值呈现出快速增大的趋势。因此,在21.5Cr5Mn1.5Ni0.25N 含氮双相钢凝固过程中,氮偏析严重,残余液相内氮气泡形成趋势较大,明显高于19Cr14Mn0.9N含氮奥氏体不锈钢。

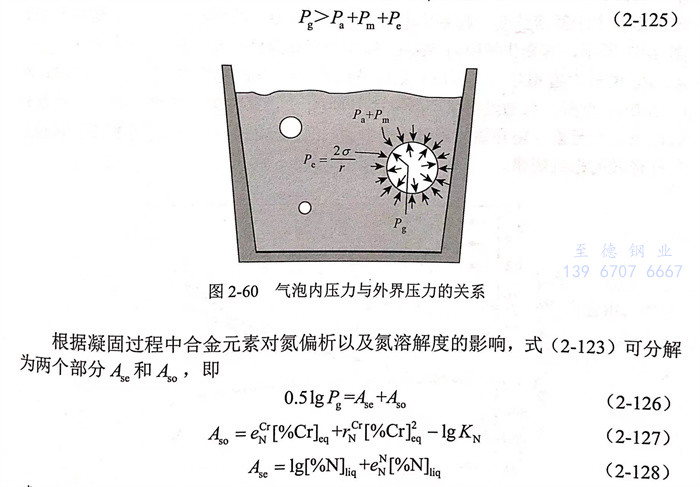

氮气泡形成和长大具有重要的作用(图2-60).其中,σ为气液界面的表面张力,r为气泡半径。结合经典形核理论,氮气泡在钢液中稳定存在的必要条件为气泡内压力大于作用于气泡的所有压力之和,即

式中,Aso由凝固过程中除氮以外其他合金元素的微观偏析进行计算,其值随着枝晶间残余液相中氮溶解度的增加而减小,表征了枝晶间残余液相中氮溶解度对氮气泡形成的影响程度;Ase表征了枝晶间氮偏析对氮气泡形成的影响程度,可由凝固过程中枝晶间残余液相中氮偏析计算获得,其值随着氮偏析的增大而增大。此外,用于计算Aso和Ase时所需的合金元素偏析均由钢凝固相变所致。

氮气泡的形核和长大过程复杂,且影响因素众多,包括凝固收缩、冶炼环境以及坩埚材质等。因此,很难采用Pg值精确预测凝固过程中氮气泡的形成和长大。然而基于Yang等的实验研究[70,77],在评估凝固压力、合金成分等因素对氮气泡形成的影响程度时,Pg起关键作用。实际凝固过程介于平衡凝固(固/液相中溶质完全扩散)和Scheil凝固(固相无溶质扩散,液相中完全扩散)之间70].因此,可分别计算平衡凝固和Scheil凝固过程中的Aso、Ase和Pg,阐明实际凝固过程中压力等因素对氮气泡形成的影响规律。

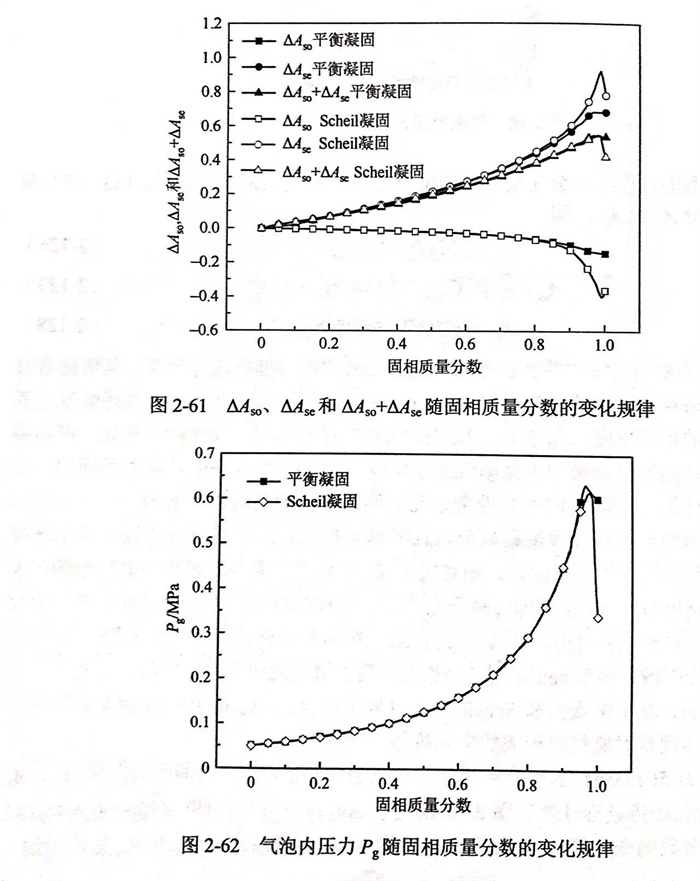

现以21.5Cr5Mn1.5Ni0.25N含氮双相钢D1铸锭为例,对凝固过程中Aso、Ase和P8的变化趋势进行计算。图2-61描述了ΔAso(=Asa-Aso,0)和AAse(=Ase-Ase,o)随固相质量分数的变化趋势(Aso,0和Asc,0分别为D1铸锭凝固时Aso和Ase的初始值)。

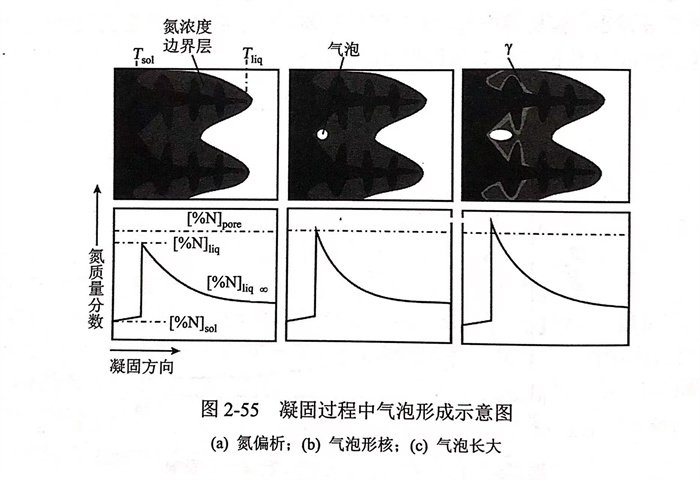

在平衡凝固和Scheil凝固过程中,ΔAso的最小值分别为-0.145和-0.397,与此相对应的ΔAse值最大,分别为0.68和0.92.在整个凝固过程中,由于ΔAse与ΔAso之和始终大于零,因而枝晶间残余液相中氮偏析对D1 铸锭凝固过程中氮气泡形成的影响大于氮溶解度,起主导作用。此外,在整个凝固过程中,P8变化趋势如图2-62所示,其变化规律与Young等。的研究结果一致,Pg的最大值Pg与Ase+Aso的最大值相对应,且在平衡凝固和 Scheil 凝固过程中分别为0.63MPa和0.62MPa.此外,可通过对比不同铸锭中的探讨凝固压力、初始氮质量分数以及合金元素(铬和锰)等对液相中氮气泡形成的影响,进而明晰各因素对氮气孔形成的影响规律。