在铸锭凝固过程中,增加压力能够改善铸型和铸锭的接触环境,为了深入研究压力强化铸锭和铸型间换热的效果,在能量守恒的基础上,运用导热微分方程,建立换热系数的反算模型,量化压力对换热系数的影响规律。该模型包含传热正问题模型和传热反问题模型。

1.传热正问题模型

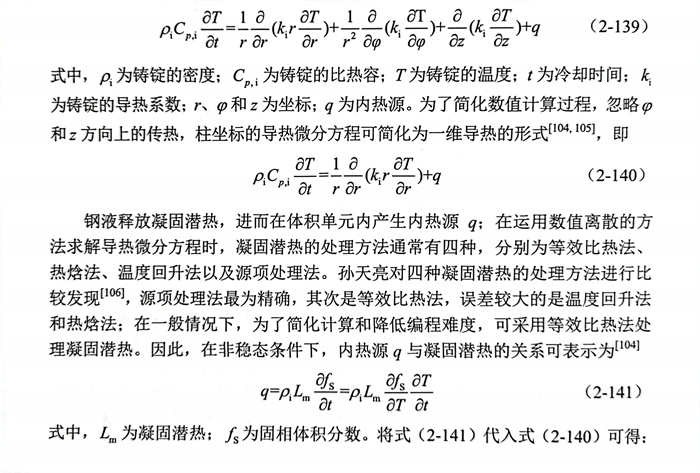

凝固过程中的热量传输是凝固进行的驱动力,直接关系着金属液相凝固的整个进程。凝固过程中,热量通过金属液相、已凝固的金属固相、铸锭-铸型界面(气隙等)和铸型的热阻向环境传输。因存在凝固潜热的释放,凝固是一个有热源的非稳态传热过程,基于凝固过程热传导的能量守恒原理,柱坐标下铸锭和铸型的导热分方程可表示为:

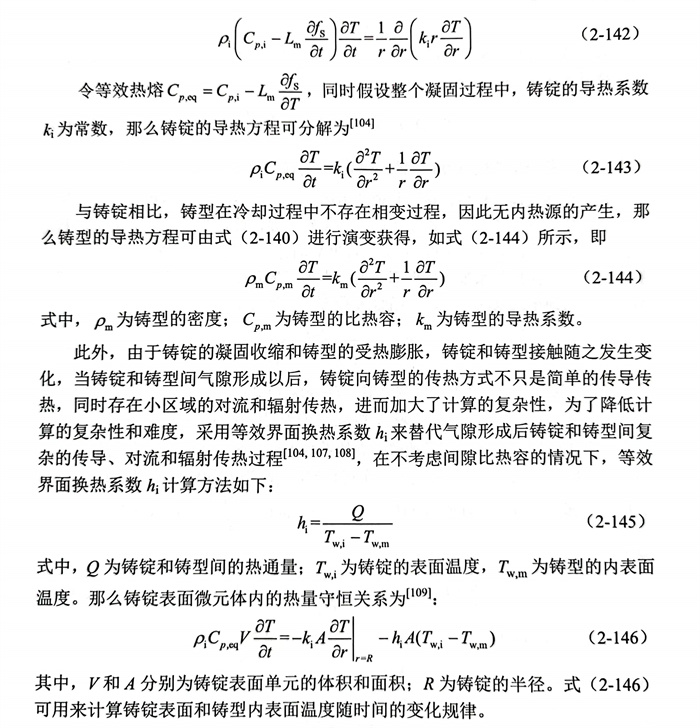

钢液释放凝固潜热,进而在体积单元内产生内热源q;在运用数值离散的方法求解导热微分方程时,凝固潜热的处理方法通常有四种,分别为等效比热法、热焓法、温度回升法以及源项处理法。孙天亮对四种凝固潜热的处理法进行比较发现,源项处理法最为精确,其次是等效比热法,误差较大的是温度回升法和热焓法;在一般情况下,为了简化计算和降低编程难度,可采用等效比热法处理凝固潜热。因此,在非稳态条件下,内热源与凝固潜热的关系可表示为:

此外,由于铸锭的凝固收缩和铸型的受热膨胀,铸锭和铸型接触随之发生变化,当铸锭和铸型间气隙形成以后,铸锭向铸型的传热方式不只是简单的传导传热,同时存在小区域的对流和辐射传热,进而加大了计算的复杂性,为了降低计算的复杂性和难度,采用等效界面换热系数hi来替代气隙形成后铸锭和铸型间复杂的传导、对流和辐射传热过程,在不考虑间隙比热容的情况下,等效界面换热系数h;计算方法如下:

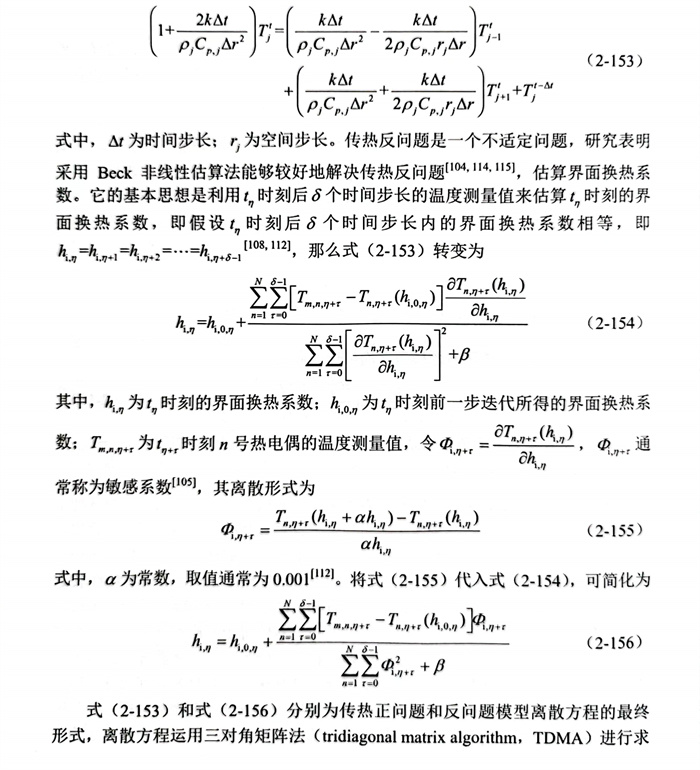

2. 传热反问题模型

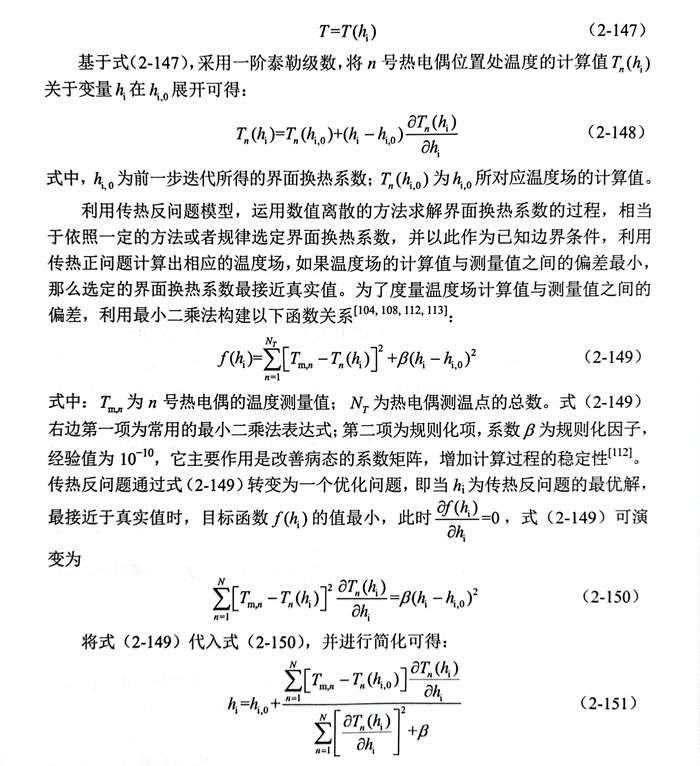

与正问题相对应的反问题,即在求解传热问题时,以温度场为已知量,对边界条件或初始条件进行计算的过程。传热反问题的研究从20世纪60年代以来得到了空前的进步与应用。在铸造过程中,铸锭和铸型间边界条件的反问题也一直备受关注。通传热正问题模型可知,在铸锭和铸型物性参数、初始条件以及除铸锭和铸型间边界条件以外,其他边界条件可知的情况下。温度场可表示成随铸锭和铸型间界面换热系数变化的函数,即

利用传热反问题模型,运用数值离散的方法求解界面换热系数的过程,相当于依照一定的方法或者规律选定界面换热系数,并以此作为已知边界条件,利用传热正问题计算出相应的温度场,如果温度场的计算值与测量值之间的偏差最小,那么选定的界面换热系数最接近真实值。为了度量温度场计算值与测量值之间的偏差,利用最小二乘法构建以下函数关系

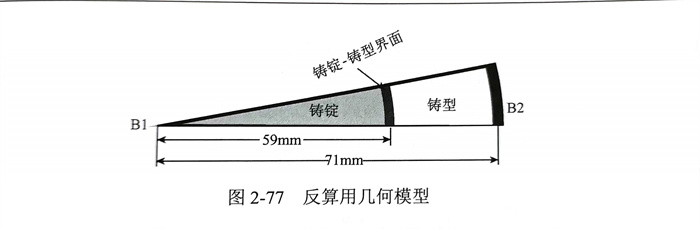

因此,在给定界面换热系数初始值的情况下,利用式(2-151)可对界面换热系数h进行迭代求解,每次迭代均利用传热正问题模型对热电偶测量点的温度T(h)进行计算;当迭代结果满足精度要求时,即可获得接近界面换热系数真实值的h.对于一维导热过程,界面换热系数反算模型求解过程中可用如图2-77所示的几何模型,除了铸锭和铸型间边界条件以外,模型中还包含两个边界条件,分别为铸锭心部边界条件(B1)和外表面边界条件(B2).

3. 正/反传热问题的数值求解方法

数值离散方法主要包含有限元、有限体积及有限差分法。有限元法的基础是变分原理和加权余量法,其基本求解思想是把计算域划分为有限个互不重叠的单元,在每个单元内,选择一些合适的节点作为求解函数的插值点,将微分方程中的变量改写成由各变量或其导数的节点值与所选用的插值函数组成的线性表达式,借助变分原理或加权余量法,将微分方程离散求解。有限体积法的基本思路是将计算区域划分为一系列不重复的控制体积,并使每个网格点周围有一个控制体积;将待解的微分方程对每一个控制体积积分,便得出一组离散方程。其中的未知数是网格点上因变量的数值。有限差分法是将求解域划分为差分网格,用有限个网格节点代替连续的求解域,以泰勒级数展开等方法,把控制方程中的导数用网格节点上函数值的差商代替进行离散,从而建立以网格节点上的值为未知数的代数方程组。对于有限差分格式,从格式的精度来划分,有一阶格式、二阶格式和高阶格式。从差分的空间形式来考虑,可分为中心格式和逆风格式。考虑时间因子的影响,差分格式还可以分为显格式、隐格式、显隐交替格式等。

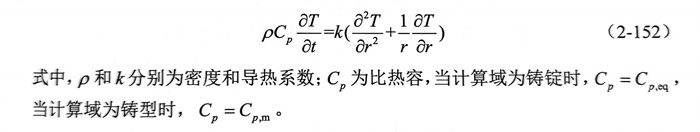

以隐式有限差分为例,对通式(2-152)进行数值离散,二阶导数采用二阶中心差商形式,经整理得:

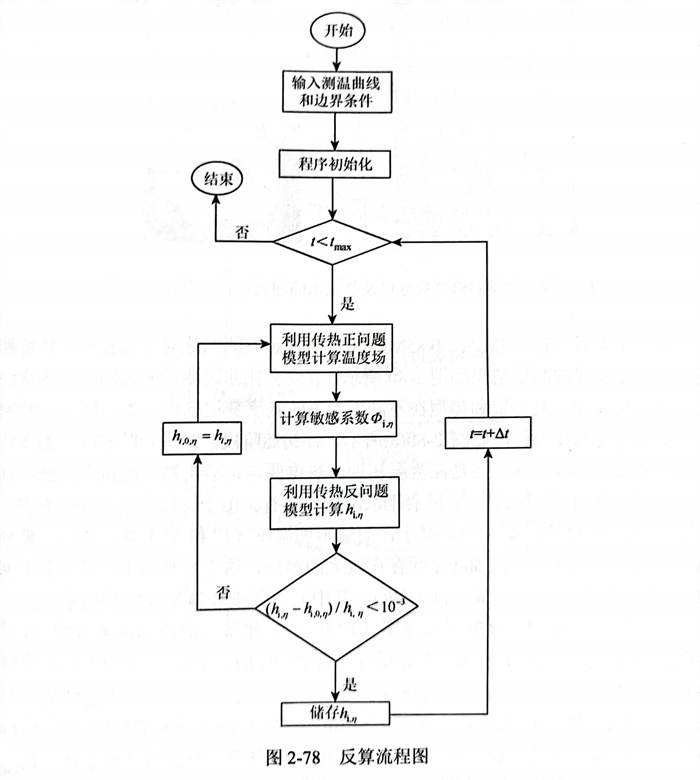

为了更好地说明压力对界面换热系数的影响,以高氮钢P2000加压凝固过程的传热现象为例,采用4根双铂铑(B型)热电偶,通过埋设热电偶测温实验测量凝固过程铸锭和铸型温度变化曲线,采用两个位移传感器测量凝固过程中铸型和铸锭的位移变化情况,获得凝固过程中铸锭和铸型界面气隙演变规律,测量装置示意图和实物图如图2-79所示。

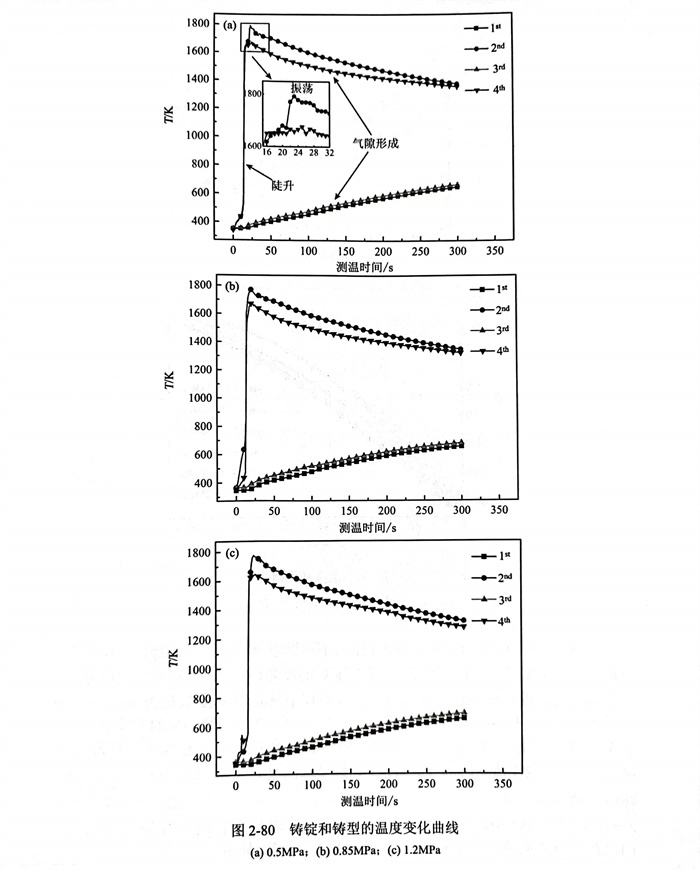

浇注结束后,在0.5MPa、0.85MPa和1.2MPa下的钢液凝固过程中,铸锭和铸型温度变化曲线的测量结果如图2-80所示,温度变化曲线测量的时间区间为浇注结束后的300s以内,且铸锭和铸型在不同压力下的温度变化趋势基本一致。以0.5MPa下的温度变化曲线为例,如图2-80(a)所示,在初始阶段,2nd和4h曲线上温度均存在陡升和振荡阶段,这主要是在测温初期,热电偶与钢液接触后的自身预热,以及浇注引起钢液的湍流所致[104];随着钢液凝固的进行,由于铸锭不断向铸型传热,致使铸锭的温度(2nd和4h)逐渐减小,而铸型的温度(1st和3rd)随之增加。此外,测温位置相近的3rd和4th曲线之间存在较大的温差,这主要是由于铸锭和铸型间气隙形成后产生的巨大热阻Rair-cap(=1/hi),其中h为铸锭和铸型间的换热系数。

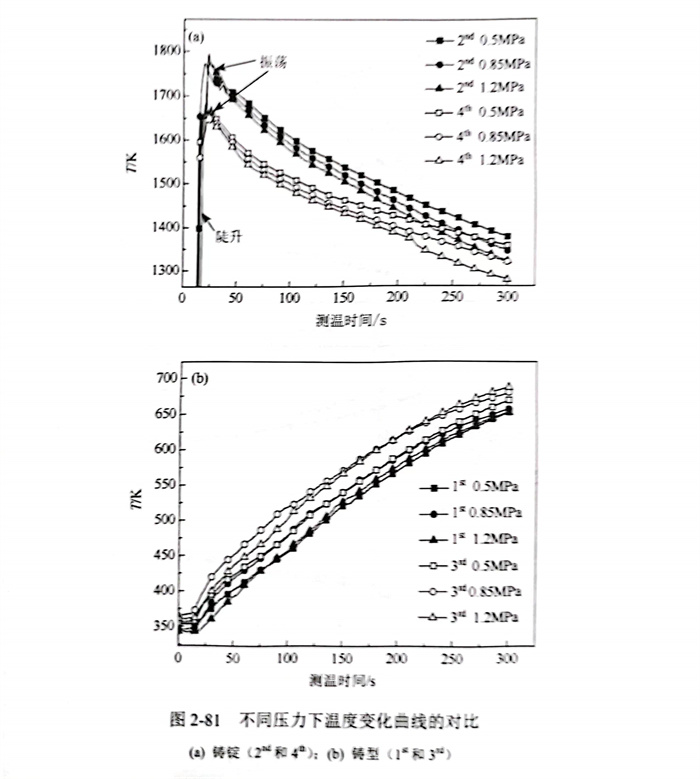

不同压力下铸型温度的增长速率(15t和3rd)和铸锭的冷却速率(2d和4h)如图2-81所示,当压力从0.5MPa增加至1.2MPa时,铸锭内2md和4h热电偶测温点冷却速率的增量分别为0.335K/s和0.605K/s.与此同时,在浇注结束后300s时,铸锭内2d和4h测温位置之间的平均温度梯度从4.0K/mm增加到了8.6K/mm.由导热的傅里叶定律(Qingor=αGr,α为19Cr14Mn0.9N铸锭的导热系数,Qingot为热通量)可知,随着压力的增加,铸锭内沿度梯度方向上的热通量增大。此外,根据能量守恒定律(即Q=Qingot,Q为铸锭和铸型间的热通量),铸锭和铸型间的热通量也随之增加。因此,增加压力能够显著加快铸锭的冷却以及强化铸锭和铸型间的换热。

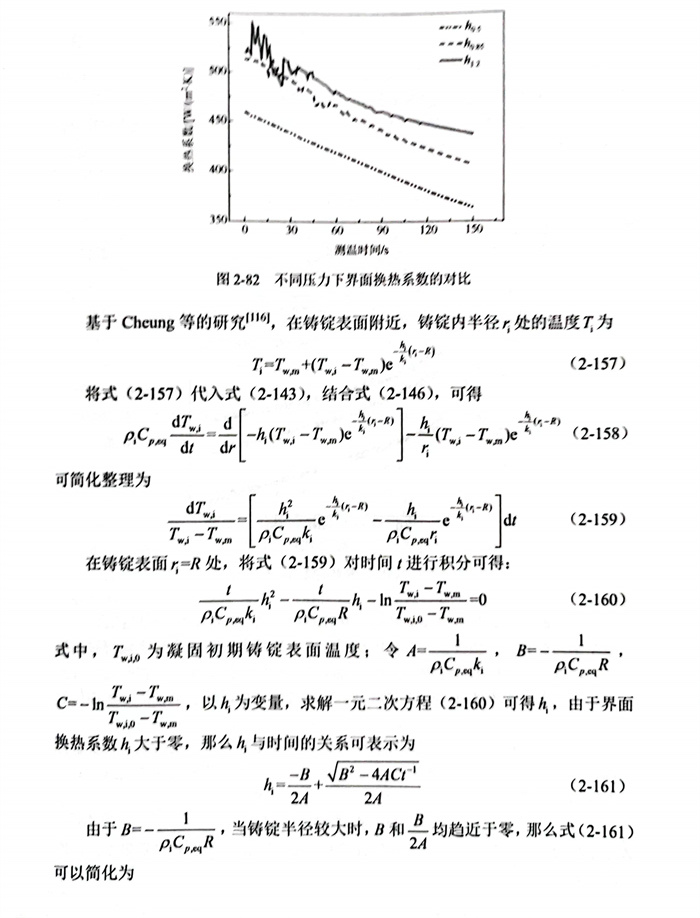

在0.5MPa、0.85MPa和1.2MPa压力下的钢液凝固过程中,铸锭和铸型的温度测量值作为输入值(图2-80),运用验证后的反算模型,对铸锭和铸型间界面换热系数随时间的变化规律进行反算,反算过程中时间步长Δt取值为0.75s,空间步长Δr取值为1mm,常数β和8分别为10-10和200.换热系数的反算结果分别为hos、ho85和h2,随时间的变化规律如图2-82所示,由于Δt和8乘积为150s,结合Beck非线性估算法本身的特点,只能反算出凝固前期150s内hos、ho.85和h2随时间的变化规律。此外,因热电偶本身的预热以及浇注引起钢液的湍流,导致2nd和4th热电偶的在前30s内存在较大的波动,因此反算出的界面换热系数在前期存在一定的波动,其中h2最大,其次是ho.85,ho5最小。

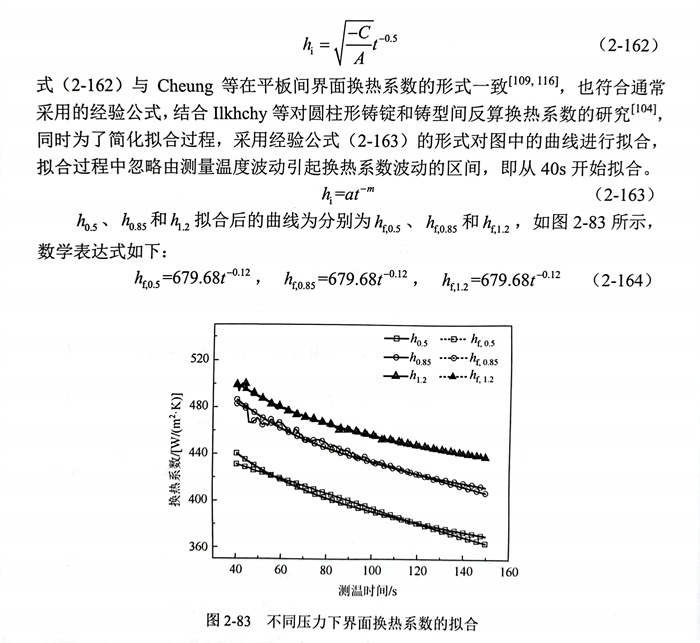

拟合后的参数Adj.R-Square分别为0.9558、0.9716和0.9692,说明拟合度高,反算结果和经验公式相符。通过对比不同压力下反算出的界面换热系数可知,随着压力的增加,界面换热系数增大,铸锭和铸型间界面换热条件得到明显改善,充分说明压力在19Cr14Mn0.9N含氮钢的凝固过程中,起到了十分显著的强化冷却作用。

众所周知,在某一时刻下,界面换热系数与压力呈现多项式关系。为了获得19Cr14Mn0.9N 含氮钢界面换热系数与压力之间的关系,可采用多项式拟合的方式对界面换热系数与压力关系进行拟合,拟合关系式为