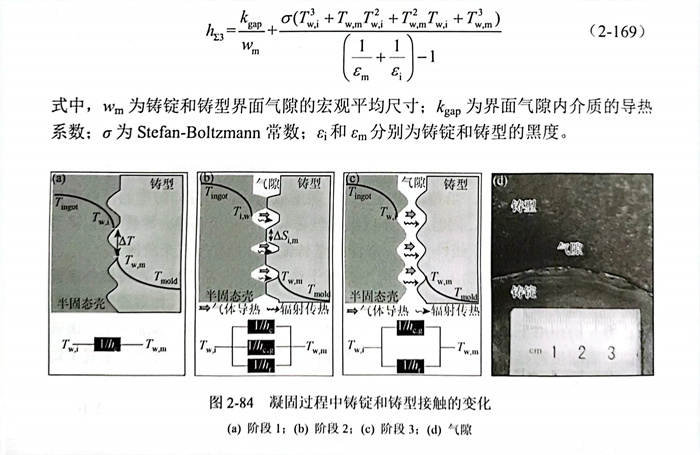

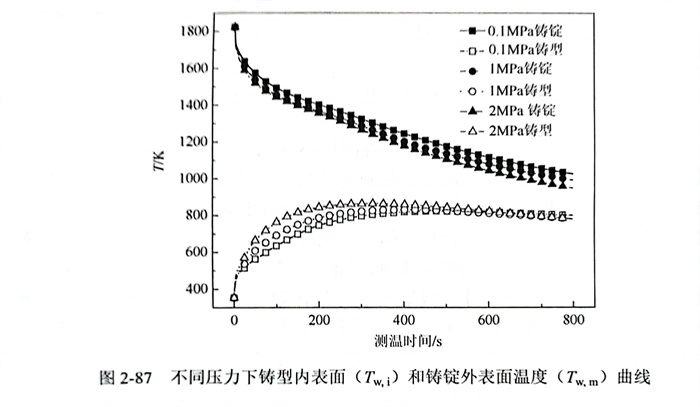

受铸锭凝固收缩和铸型受热膨胀的影响,铸锭和铸型接触随之发生变化,即形成气隙,如下图所示。当铸锭和铸型间气隙形成以后,铸锭向铸型的传热方式不只是简单的传导传热,同时存在小区域的气体导热和辐射传热,导致铸锭-铸型界面热阻(1/hz)发生非线性变化。界面热量传输可分为如下三个阶段。

阶段1: 在凝固初期,当表面温度略低于铸锭液相线温度时,在铸锭外表面会形成一定厚度的半固态壳;此时,在液体静压力和外界压力(如凝固压力和大气压等)的作用下,铸锭和铸型界面处于完全接触状态,如图2-84(a)所示,因而界面的固固接触热量传输方式在界面传热过程中起主导作用, 此界面宏观平均换热系数hz1可表示为

h21=a+b·(P1+P3) (2-167)

式中,a和b为常量;Ph为液体静压力;Ps为外界压力。

阶段2: 在给定外界压力和液体静压力条件下,半固态壳的强度存在一个临界值σm;随着凝固过程的进行,半固态壳的强度不断增大;当强度大于临界值时,半固态壳定型;随后铸锭半固态壳逐渐与铸型分离,固固接触积逐渐减小,气隙在界面某些位置形成且其尺寸逐渐增大,导致铸锭和铸型界面处于半完全接触状态,如图2-84(b)所示。在此阶段,气隙的尺寸主要受由液相变固相发生的凝固收缩影响。尽管界面还存在部分固固接触,但界面热阻随着凝固的进行不断增大,由于铸锭和铸型界面接触方式的变化,界面热量传输主要由固固接触传热、辐射换热以及气相导热传热三分构成,其中,固固接触传热仍然占据界面热量传输的主导地位。此阶段界面宏观平均换热系数hz2可表示为

此外,随着凝固的进行,铸锭和铸型界面上固固接触面积逐渐减小,因而阶段1界面宏观平均换热系数hz1最大,阶段2界面宏观平均换热系数hz2值次之,阶段3界面宏观平均换热系数hz3值最小,这与实际凝固过程中界面换热系数逐渐减小的规律相互印证。同时,在铸锭自身重力的作用下,在铸锭底部位置,界面半完全接触状态始终贯穿整个凝固过程,这与铸锭顶端界面固固接触完全消失有所不同,如图2-84(d)所示。

凝固压力在气隙的形成过程中扮演了十分重要的角色。研究表明,增加凝固压力(兆帕级)具有明显的强化冷却效果,但在界面热量传输变化的三个阶段,加压强化冷却的程度大有不同。

阶段1:当压力在几兆帕下变化时,由于物性参数(如强度、密度和导热系数等)的变化量可以忽略不计,压力对铸锭和铸型界面完全接触状态影响较小,根据式(2-166)可知,压力对界面宏观平均换热系数的影响可以忽略不计,因此增加压力对阶段1的界面换热影响很小。

阶段2:在此阶段,铸锭和铸型界面非完全接触状态主要由凝固收缩控制。

随着压力的增加,半固态壳抵抗变形所需临界强度增大,因而加压能够抑制界面非完全接触状态的形成,有助于将界面在整个凝固过程中实现保持固固接触的状态。例如,随着压力的增加,H13表面上的坑变得浅平,且数量逐渐减少,意味着铸锭表面越来越光滑,粗糙度减小,铸锭铸型界面处的固固接触面积增大。根据式(2-168)可知,界面宏观平均传热系数与压力趋于正比关系,加压能够显著提升此阶段界面宏观平均换热系数。因此,增加压力能够强化铸锭铸型间界面固固接触状态,抑制由凝固收缩导致界面气隙的形成,加快铸锭铸型界面传递,强化冷却效果明显。

阶段3:界面气隙的长大主要受控于固态收缩。随着界面气隙尺寸的变大,外界逐步与界面气隙连通,在压力的作用下,气体逐渐进入界面气隙内,进而导致界面气隙与外界之间的压差趋于零,压力对界面气隙的影响逐渐消失。此阶段,气体导热换热与辐射换热为界面换热的主要方式。其中气体导热换热系数(hc,g)主要由气隙内气体导热系数(kgap)和界面气隙尺寸(wgap)决定,作为计算气体导热换热系数的重要参数,在给定压力下气体导热系数(kgap)可由下列公式进行计算:

综上所述,在通过气体维持压力的加压条件下,压力对界面换热系数的影响主要集中在界面气隙形成的第二阶段,即在铸锭壳凝固收缩阶段加压通过增大铸锭壳抵抗变形所需临界强度从而改善界面换热,起到强化冷却的作用。

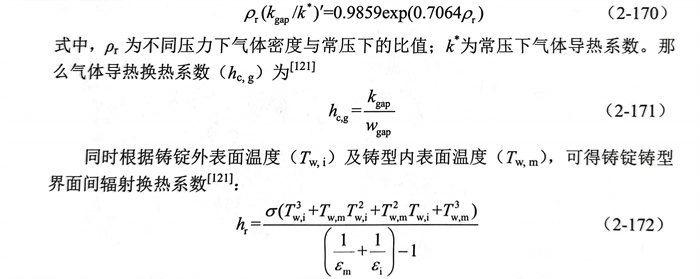

以H13在0.1MPa、1MPa和2MPa压力下凝固为例,其凝固压力通过充入氩气获得。为了分析加压对界面气隙尺寸和换热方式的影响规律,采用埋设热电偶以及位移传感器实验,同时测量凝固过程中铸锭和铸型温度变化曲线以及其位移变化曲线,其中,1#和2#热电偶分别测量离铸锭外表面10mm和15mm位置处铸锭温度变化曲线;3#和4#热电偶分别测量铸型内表面5mm和10mm位置处铸型的温度变化曲线;位移传感器LVDT1和LVDT2的探头位置离铸型内表面径向距离均为5mm,分别插入铸锭和铸型中测量凝固过程中其位移变化曲线。测量温度和位移变化曲线的装置如图2-85所示。

温度测量曲线如图2-86所示,对于铸锭温度测量曲线,存在“陡升”和“振荡”区域,这主要由热电偶预热和浇注引起钢液湍流分别造成。随着凝固过程的进行,铸型温度升高,铸锭温度不断降低。

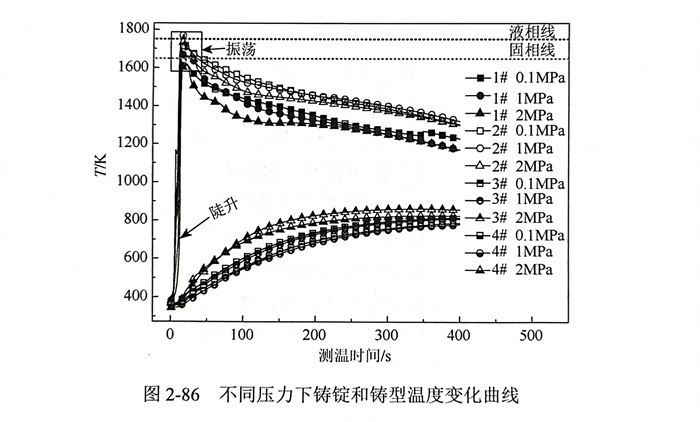

因铸型内表面和铸锭外表面温度几乎难以通过实验进行准确测量,因而可通过数值计算的方式获得,即以测量的铸锭和铸型温度变化曲线作为输入量,采用Beck 非线性求解法,计算铸型内表面(Tw,i)和铸锭外表面温度(Twm),由于铸锭和铸型表面非镜面,有一定粗糙度,因而计算所得铸型内表面(Tw,i)和铸锭外表面温度(Tw,m)均为宏观平均表面温度,计算结果如图2-87所示。当压力一定时,在铸锭铸型界面换热以及铸型外表面散热的影响下,铸锭外表面温度(Tw,i)在整个凝固过程中持续降低,铸型内表面(Tw,m)先增加而后逐渐降低。随着压力从0.1MPa增加至2MPa,铸锭外表面降温速率和铸型内表面升温速率明显加快,表明加压对铸锭和铸型界面间换热速率影响显著。

当压力一定时,界面气隙宽度随时间的变化关系可通过凝固过程中铸锭和铸型位移变化曲线获得。基于位移传感器的位移测量结果,所得界面气隙宽度随时间的变化关系如图2-88(a)所示,在0.1MPa、1MPa和2MPa下,界面气隙宽度随时间变化规律基本相似。以2MPa为例,在凝固初期,铸锭、铸型和位移传感器之间存在巨大温差,使得位移传感器附近的钢液迅速凝固,以至于无法测量阶段2 中凝固收缩导致的气隙宽度;同时,铸锭和铸型初期温差巨大,加速了铸型升温膨胀和铸锭冷却收缩,因而在界面气隙尺寸随时间变化曲线前段不存气隙尺寸缓慢增长部分,取而代之的是气隙宽度随时间的陡升,而且气隙宽度的陡升很大程度由铸锭固态收缩所致。因此,位移传感器所测气隙尺寸仅包含了固态收缩导致气隙形成部分,无因凝固收缩形成气隙部分。在低压下,增加压力对铸型和铸锭的密度影响很小,几乎可以忽略不计,所以增加压力对铸型固态收缩导致气隙的尺寸影响非常小,所以在0.1MPa、1MPa和2MPa下,界面气隙尺寸传感器量的最大值几乎相同,约为1.27mm。

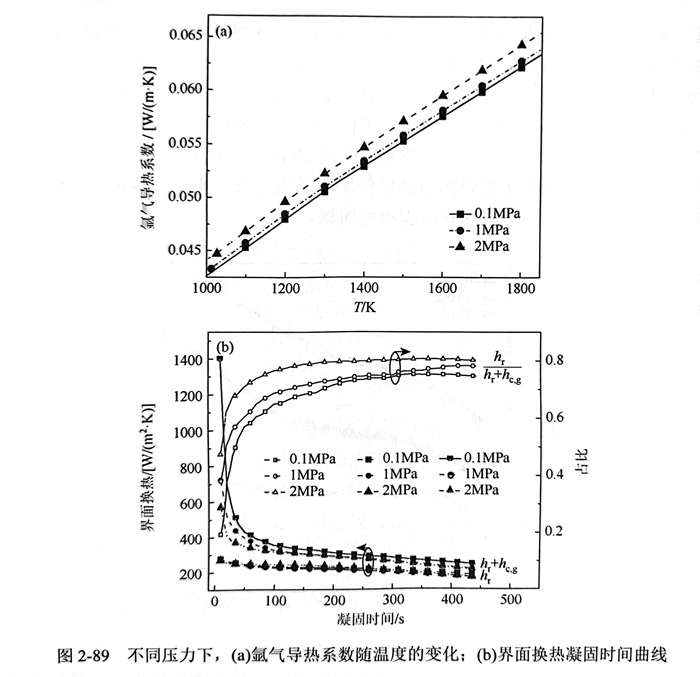

根据氩气导热系数随压力的变化情况[图2-89(a)]、凝固过程中界面气隙测量曲线和铸锭外表面以及铸型内表温度的变化曲线,利用式(2-171)和式(2-172)可获得气隙形成阶段3中界面气体导热换热系数hc,g和辐射换热系数hr,以及换热方式比例关系,结果如图2-89(b)所示。辐射换热系数不受界面气隙尺寸的影响,在整个凝固过程中,基本保持不变;相比之下,气体导热换热系数主要由气体导热系数和面气隙尺寸共同决定,与气体导热系数成正比,与界面气隙尺寸成反比,因而在凝固过程中气体导热换热系数变化规律与界面气隙尺寸的变化过程截然相反,呈现先迅速减小,然后趋于定值。在各个压力条件下,随着凝固的进行,界面总换热系数(hc,g+h,)迅速减小,然后趋于稳定,其中辐射换热系数h1在总换热系数中的占比为60%~80%[120],且在凝固中后期,0.1MPa、1MPa和2MPa压力下,总界面换热系数基本相等。由此可知,低压下,加压对由固态收缩形成界面气隙的尺寸影响几乎可以忽略不计。

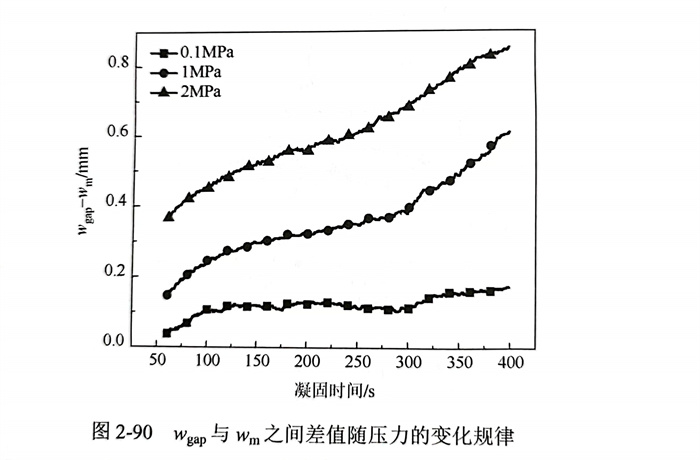

根据以上讨论可知,凝固结束后,界面换热主要通过气体导热换热和辐射换热两种方式进行,因加压对辐射换热系数的影响很小,那么加压主要通过改变界面气体导热换热系数,从而起到强化冷却的效果。同时,界面气体导热换热系数主要由气体导热系数和界面气体尺寸决定,因压力从0.1MPa增加至2MPa,氩气导热系数变化很小,进一步可知压力主要通过改变界面气隙宏观平均尺寸影响界面气体导热换热系数,进而改变界面总换热系数。此外,压力对固态收缩导致的界面气隙尺寸影响几乎可以忽略不计,那么压力主要通过改变由凝固收缩导致界面气隙的尺寸,从而影响界面换热。为了评估压力对凝固收缩导致界面气隙形成的影响,利用界面换热系数对界面气隙宏观平均尺寸(wm)进行计算,计算公式如下:

式中,hz3为宏观界面换热系数,通过将测温数据作为输入量,利用Beck 非线性求解法获得,计算流程如图2-78所示。在整个凝固过程中,界面气隙宏观平均尺寸(wm)明显小于因固态收缩导致的界面气隙尺寸(wgap),同时,两者差值(wgap-wm)随着压力的增加而增大(图2-90).这表明在铸锭和铸型间存在一定的固-固接触区或微间隙区。这些区域的面积随着压力的增大而增大,从而导致传导换热的增加,这与铸锭表面粗糙度的实验结果符合,也进一步说明了加压对界面气隙尺寸的影响主要集中在凝固收缩阶段。

因此,加压主要通过抑制由凝固收缩导致的气隙形成,增大固固接触或微气隙的界面面积,强化铸锭和铸型界面完全接触状态,从而增加界面气体导热换热系数;此外,加压下,界面换热系数的增加,加快了铸锭固态收缩,导致凝固初期由固态收缩引起的气隙的尺寸快速增大。