在加压冶炼过程中,压力的控制对保障高氮钢具备致密的宏观组织和优异性能尤为重要。目前,经证实,压力主要通过两种方式对凝固过程和组织产生影响:一种方式是宏观尺度上机械作用导致的物理变化,如改变铸锭和铸型间的热交换、冷却速率以及充型过程的控制等,另一种方式是微观尺度上的热力学和动力学参数变化,压力作为基本热力学参数之一,对有气相参与的冶金反应和凝固过程具有十分重要的影响;增加压力在提高冶金反应速率的同时,能够显著增加钢液中氮、钙和镁的溶解度,提高其收得率,进而充分发挥其净化钢液或合金化作用;在低压凝固过程中,压力对相图、凝固热力学和动力学参数的影响可以忽略不计,但在高压下,相图、凝固热力学和动力学参数随之发生改变,进而改变常规条件下的凝固模式,从而有利于一些新相或新材料结构的生成。

压力对材料组织和性能的影响已经引起了广泛关注,自诺贝尔奖获得者Bridgman 开展相关研究以来,材料热力学和动力学参数随压力的变化规律就已经得到了大量研究,这些研究主要采用相图计算(calculation of phasediagram,CALPHAD)的方式完成,且主要集中在有色金属合金材料方面,如Bi-Sb、Al-Ge、Al-Si、Al-Zn和Cd-Zn等;所研究的热力学和动力学参数主要包括相图、摩尔体积、共晶温度、初始转变相类型、共晶点成分、晶粒形核以及扩散系数等方面。研究表明,高压下(数量级约为10GPa)的热力学和动力学参数与常压下存在明显差异,而这些差异有助于阐明压力对组织的影响机理。

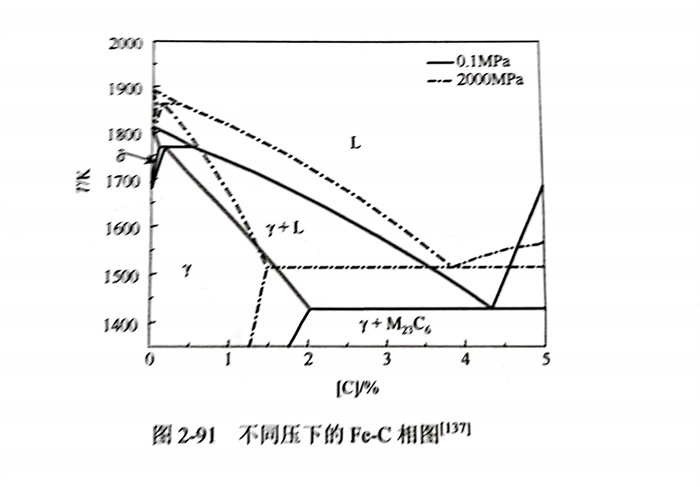

同样,在压力影响钢铁热力学和动力学参数方面,有研究人员初步探讨了钢铁材料在高压下的相转变、固/液相线温度和扩散系数等。所选体系有Fe-C和Fe-Mn-C(高锰钢)等。高压下的Fe-C相图见图2-91,随着压力增大,铁素体相α和δ区域不断减小,奥氏体相γ区域不断增大,当压力增加至2000MPa时,铁素体相α和8区域几乎消失。但与有色金属方面相比,压力对钢铁材料的凝固相组成、热力学和动力学参数方面的研究依然十分贫瘠。本节将以含氮钢(19Cr14Mn0.9N)和H13分别讨论,压力对凝固过程中相变、热力学(相质量分数、凝固模式、固/液相线、体系氮溶解度、相变驱动力和分配系数等)和动力学参数(扩散系数)的影响规律,从而系统论述压力对钢铁材料凝固热力学和动力学的影响规律。

1. 凝固相变

相图是用来表征相平衡系统的组成与热力学参数(如温度和压力)之间关系的一种图形,它可以提供压力和其他相关热力学参数之间的关系,这些热力学参数包含了相转变温度和元素的平衡分配系数等。因此,相图是探讨压力对热力学参数影响规律的基础。19Cr14Mn0.9N含氮钢在0.1MPa 下随氮质量分数变化的垂直截面相图中凝固相变的区域如图2-91(a)所示。图中存在七个相区,分别为三个单相区:液相L、铁素体相8和奥氏体相y;三个两相区:L+8、L+Y和8+γ;一个三相共存区L+8+γ.三相共存区L+8+γ是一个曲边三角形,三个顶点(A、B和C)分别与三个单相区(铁素体相8、奥氏体相γ和液相L)相接,且居中的单相区(奥氏体相γ)位于三相区的下方。根据曲边三角形的判定原则[137,三相区内发生了包晶反应:L+δ→Y;三个两相区(L+8、L+y和8+γ)分别发生了L→8、L→y和δ→y.在10MPa和100MPa下,随氮质量分数变化的垂直截面相图分别如图2-92(b)和(c)所示,对比可以看出,10MPa和100MPa下相图中的相区数量和类型与0.1MPa的相同,而1000MPa下,随氮质量分数变化的垂直截面相图中存在两个单相区(液相L和奥氏体相γ),铁素体相8单相区消失,如图2-92(d)所示。

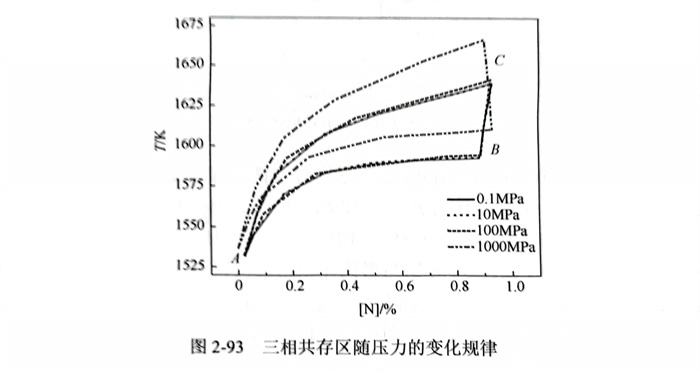

相图中三相共存区 L+8+y 随压力的变化规律如图2-93所示,在0.1MPa、10MPa、100MPa 和1000MPa下,A点的坐标分别为(0.0261%,1531.84K)、(0.0259%,1532.26K)、(0.0239%,1532.79K)和(0%,1537.02K),B点的坐标分别为(0.889%,1593.63K)、(0.888%,1594.16K)、(0.890%,1595.75K)和(0.933%,1611.62K),C点的坐标分别为(0.934%,1639.76K)、(0.930%,1639.67K)、(0.926%,1641.78K)和(0.901%,1666.65K).随着压力的增加,A和C点向低氮区移动,B点向高氮区移动,整个区域向高温区移动,且三相共存区L+8+y呈增大趋势,曲边三角形的形状逐渐由“☑”向“Δ”转变[137],相转变方式逐步由包晶反应(L+δ→y)向共晶反应(L→8+y)过渡,即当压力分别为0.1MPa、10MPa和100MPa时,凝固过程为包晶反应,而1000MPa时为共晶反应。

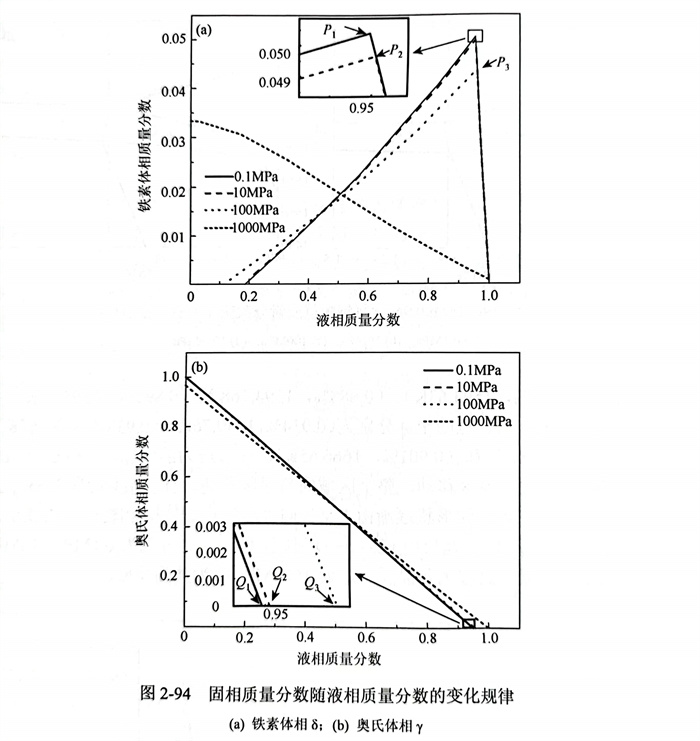

为了进一步说明压力对凝固过程中相转变的影响规律,19Cr14Mn0.9N 含氮钢凝固过程中铁素体和奥氏体相质量分数随液相质量分数的变化规律如图2-94所示。在0.1MPa、10MPa和100MPa下凝固时,铁素体相8质量分数呈现出先增大后减小的趋势,拐点分别为P1、P2和P3,如图2-94(a)所示;而奥氏体相γ均呈现出连续增大的趋势。在0.1MPa、10MPa和100MPa下铁素体相δ质量分数变化拐点P1、P2和P3的温度分别与奥氏体相出现位置Q1、Q2和Q3的温度相同,如图2-94(b)所示。当高于P1(Q1)、P2(Q2)和P3(Q3)的温度时,铁素体相8质量分数随着液相质量分数的减小而增加,此时无奥氏体相γ出现,即发生液固转变(L→8);当低于P1(Q1)、P2(Q2)和P3(Q3)的温度时,铁素体相8质量分数随着液相质量分数的减小而减小,而奥氏体相γ逐渐增加,即铁素体相8随着奥氏体相γ的形成逐渐消失,发生包晶反应(L+8→y);而1000MPa下,铁素体相8和奥氏体相γ的质量分数均随着液相质量分数的减小而逐步增大,直至凝固结束,表明铁素体相δ和奥氏体相γ几乎同时从液相中析出,即凝固过程发生共晶反应(L→8+y).这也证明了随着压力的增加,相转变方式逐渐由包晶反应(L+8→y)向共晶反应(L→8+y)过渡。

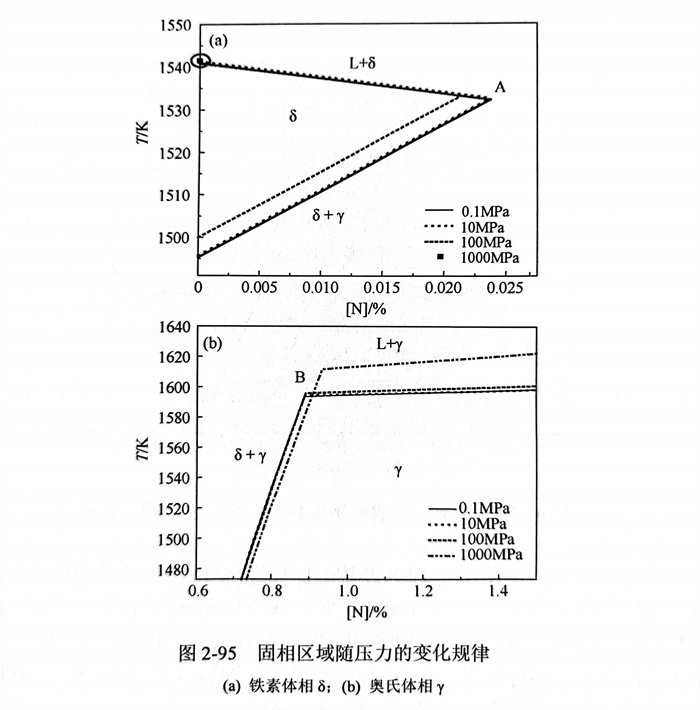

19Cr14Mn0.9N含氮钢凝固过程中铁素体相8和奥氏体相γ的单相区随压力的变化规律如图2-95所示。当压力从0.1MPa增加到100MPa时,δ/(δ+L)相边界变化较小,8/(δ+γ)相边界整体向高温端移动,铁素体相8形成区域逐渐减小;当压力进一步增加到1000MPa时,铁素体相8单相区几乎从随氮质量分数变化的垂直截面相图中消失,如图2-95(a)所示,即增加压力有助于铁素体相δ的消失[138].而对于奥氏体相γ,随着压力的增加,γ/(y+L)相边界向高温段移动,γ/(δ+γ)相边界整体向高氮区移动,整个区域呈增大趋势,如图2-95(b)所示。

2. 凝固模式

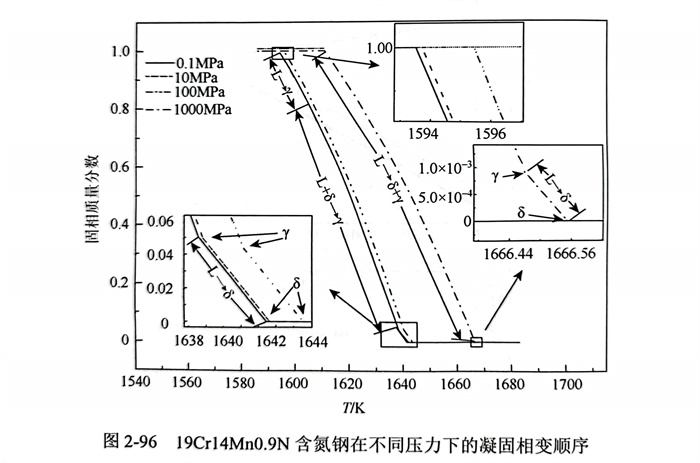

不锈钢的凝固模式根据凝固初始相的种类和相转变类型通常分为四类。①F型:L→L+8→8→8+y;②FA型:L→L+8→L+8+Y→8+y;③AF型:L→L+Y→L+y+δ→8+y;④A型:L→L+y→y.凝固模式主要受合金成分和凝固条件的影响,在合金成分一定的情况下,凝固模式主要由凝固条件决定。19Cr14Mn0.9N含氮钢在不同压力下的凝固相变顺序,如图2-96所示,铁素体相δ为初始相,即19Cr14Mn0.9N含氮钢在各压力下的凝固模式均为FA型。以0.1MPa的凝固过程为例,凝固过程分为三个阶段,凝固初期,发生L→8相变反应;当固相质量分数升至0.05左右时,发生包晶反应(L+δ→y),奥氏体相γ开始形成,铁素体相δ逐渐减少,此时体系中固相由8和γ共同组成;在凝固末期,铁素体相8完全消失,液相直接转变为奥氏体相γ(L→y),直到凝固结束,凝固结束后,固相为单一的奥氏体相γ.因此,0.1MPa 下19Cr14Mn0.9N 含氮钢的凝固相变顺序为:L→L+8→L+8+Y→L+Y→Y.

基于在10MPa、100MPa和1000MPa下19Cr14Mn0.9N含氮钢凝固相变顺序可知,当压力从0.1MPa增加到100MPa时,19Cr14Mn0.9N含氮钢的凝固模式依旧为FA型。然而,当压力达到1000MPa时,凝固过程中包晶反应(L+8→y)转变为共晶反应(L→8+y),其相转变顺序发生明显变化,如图2-96所示。1000MPa下凝固相变顺序可归结为:L→L+8→L+8+Y→8+γ.

此外,当压力逐渐由0.1MPa增加至1000MPa时,L→8相转变的温度区间由3.86K降至0.079K,奥氏体相γ形成时的固相质量分数由0.05降至0.00075(图2-96),同时相图中C点(图2-93)氮质量分数由0.934%降低至0.901%,固相质量分数十分逼近本体氮质量分数0.9%,即L→8相转变区间基本消失。因此,随着压力的增加,19Cr14Mn0.9N含氮钢的凝固模式呈现由FA型向A型转变的趋势,这主要是由于增加压力有助于比体积小的相形成(γ相的比体积小于8相),即加压抑制了8相的形成,使凝固模式发生改变。

3. 固/液相线

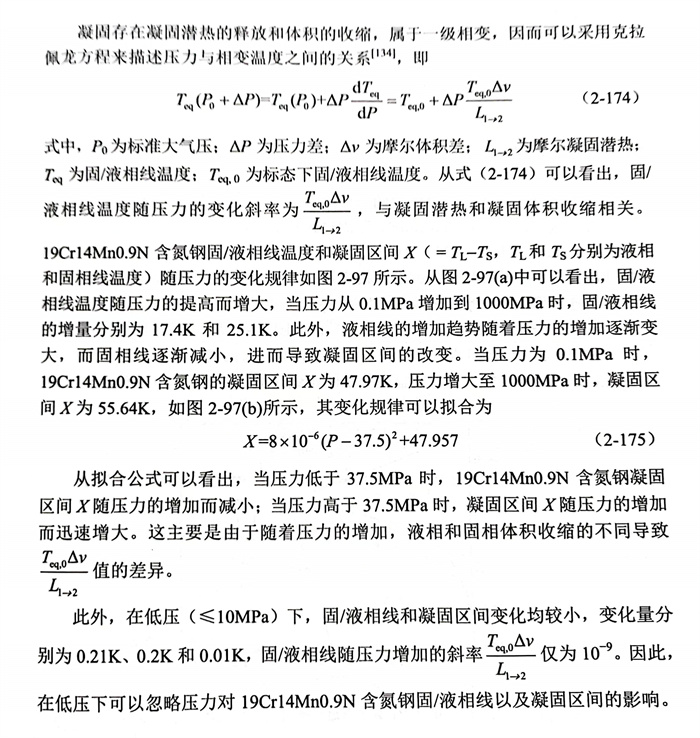

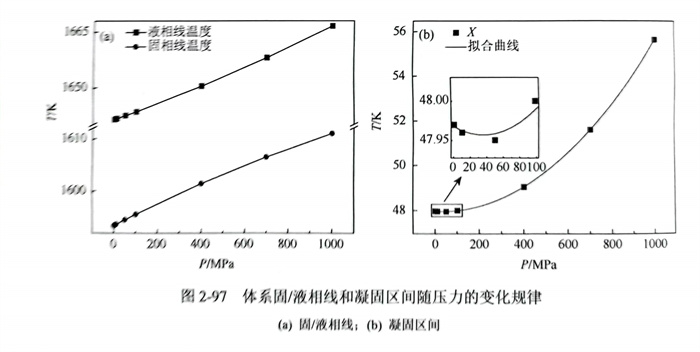

凝固存在凝固潜热的释放和体积的收缩,属于一级相变,因而可以采用克拉佩龙方程来描述压力与相变温度之间的关系,即

4. 氮溶解度

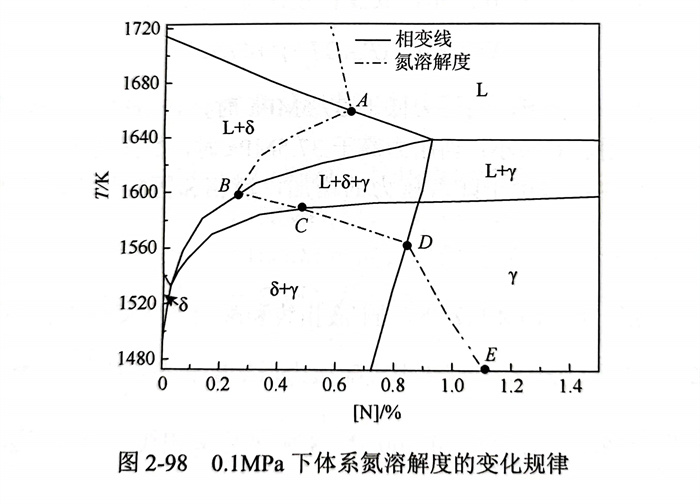

温度是影响合金体系氮溶解度的重要因素之一。从图2-98中可以看出,随着液相温度的降低,19Cr14MnxN 凝固过程中氮溶解度逐渐升高,直到温度降至液相线(凝固初期)时达到一个峰值(A点)。随着凝固的进行,发生L→8液固相转变,氮溶解度较小的铁素体相8形成,导致了体系的溶解度迅速降低,直到温度降至奥氏体相γ析出点(即L+δ→y转变点),此时体系氮溶解度最小(B点),即出现“铁素体阱(ferrite trap)”[140],如图2-99所示。随着凝固的继续进行,固相中铁素体相8的质量分数减小,氮溶解度较大的奥氏体相γ相应地增加,体系氮溶解度又逐步增大,直到温度降至固相线(凝固结束,即C点)。凝固结束后,随着温度的继续降低,体系氮溶解度将继续增大,这主要是由体系发生固固转变δ→y(C和D点之间)和奥氏体相γ中氮溶解度随着温度的降低而增加(D和E点之间)两方面原因所导致的。此外,氮溶解度在C和D点之间的增长速率明显大于D和E点之间,这主要归因于C和D点之间贫氮相(铁素体相8)的消失加速了体系氮溶解度的增长。在整个凝固过程中(A和C点之间),氮溶解度的变化范围为0.255%~0.648%.由此可见,在0.1MPa下,19Cr14Mn钢中氮的质量分数达到0.9%而不产生严重的氮气孔缺陷,是很难实现的。

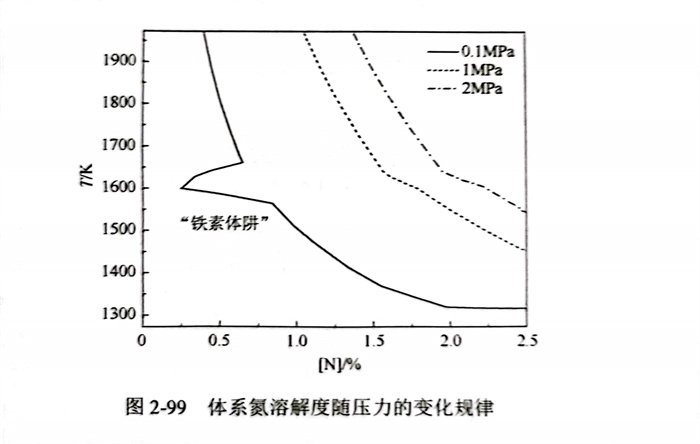

0.1MPa、1MPa和2MPa下19Cr14MnxN氮溶解度随压力的变化规律如图2-99所示,0.1MPa下,氮溶解度随压力的变化规律存在明显的铁素体阱,“铁素体阱”本质上是在固相中奥氏体形成元素质量分数较低的情况下,铁素体相δ在凝固初期析出,导致体系氮溶解度快速降低的现象;凝固过程中铁素体阱的出现会加剧局部氮析出的趋势,造成局部氮分布均匀性差等缺陷,更甚者会导致大量气孔缺陷的形成,进而影响后续加工工艺,大幅度降低了材料的成材率。然而,随着压力的增加,铁素体阱减小,当压力增加到1MPa时,铁素体阱完全消失,且在体系整个凝固过程中,氮溶解度始终处于增大的趋势。因此,对19Cr14MnxN而言,增加压力能够有效地增加体系氮溶解度,避免铁素体阱的形成,从而减小了凝固过程中气孔缺陷的形成趋势。

5. 元素分配系数

凝固过程中,合金元素在固/液界面处发生质量分数的再分配,导致了合金元素在铸锭内分布的不均匀性,最终形成偏析。溶质再分配的程度通常采用溶质分配系数ko进行表征,即平衡凝固过程中固相中溶质的质量分数Cs与液相中溶质的质量分数CL之间比值:

对于二元合金体系,溶质分配系数o通常可以由相图中固/液相线斜率获得;而对于多元合金体系,难以利用相图进行计算,但可基于准确可靠的热力学数据,利用溶质在固/液相中化学位相等的原理进行计算。由于19Cr14Mn0.9N含氮钢凝固时,固相转变过程中存在铁素体相8和奥氏体相γ共存的阶段,因而结合凝固过程中相质量分数以及各相中元素质量分数,采用式(2-177)可计算各元素的溶质分配系数,即

式中,k为元素i的分配系数;ws和wy分别为铁素体相8和奥氏体相γ的质量分数;Cs,i和Cy,;分别为元素i在铁素体相8和奥氏体相γ中的质量分数。

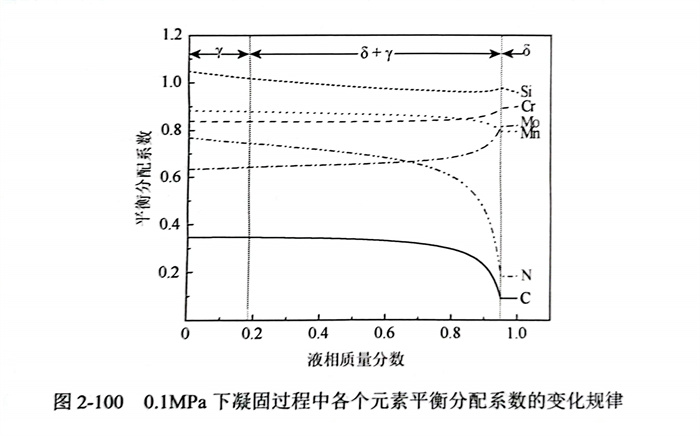

在0.1MPa下的凝固过程中,19Cr14Mn0.9N含氮钢各元素溶质分配系数的变化规律如图2-100所示。固相的相组成由单一铁素体相δ过渡到铁素体相δ和奥氏体相γ共存时,各元素分配系数的变化趋势出现了明显的拐点,这主要是由于各元在铁素体相8和奥氏体相γ的分配系数差异较大。结合19Cr14Mn0.9N含氮钢凝固时的相变顺序可知,在凝固初期,固相为单一铁素体相8,铁素体相δ中各元素溶质分配系数分别为:kc(0.092)<kN(0.185)<Mn(0.796)<Mo(0.822)<kGr(0.901)<ksi(0.960).在凝固末期,固相为单一奥氏体相γ,奥氏体相γ中各元素溶质分配系数分别为:kc(0.347)<kM.(0.634)<N(0.769)<kcr(0.839)<Mn(0.883)<ksi(1.048).由此可知,碳、氮、锰和硅在奥氏体相γ中的分配系数大于铁素体相8,因而,在发生L+8→γ转变时,铁素体相8减少,奥氏体相γ增加,致使碳、氮、锰和硅的分配系数随着液相质量分数的减小逐渐增大。而对于钼和铬,它们在奥氏体相γ中的分配系数小于铁素体相8,导致钼和铬的分配系数随着液相质量分数的减小而逐渐减小,如图2-100所示。

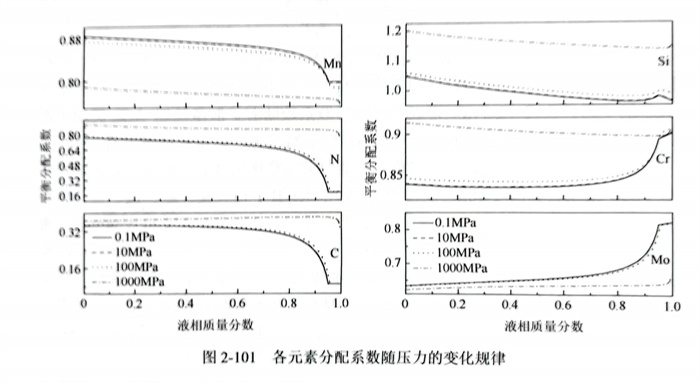

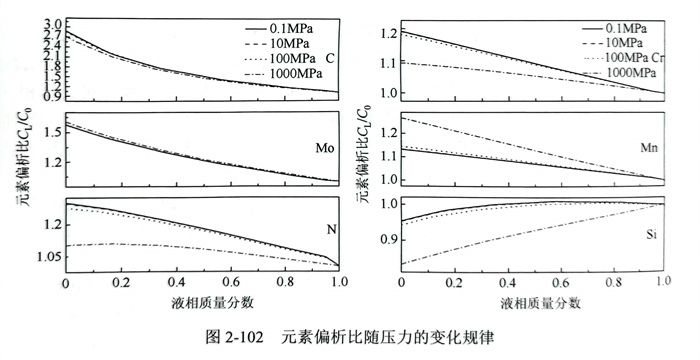

在10MPa 和100MPa下,各元素分配系数随液相质量分数的变化规律与0.1MPa的相同,如图2-101所示。而在1000MPa下,除凝固初期(液相质量分数十分接近于1时)固相由单一铁素体相8组成外,在后续凝固过程中,由于发生了共晶转变L→y+8,固相中铁素体相8和奥氏体相γ的量均随着液相质量分数的减小而增大,因而各元素分配系数为平滑曲线,无明显拐点出现,如图2-101所示。此外,随着压力的增加,钼和锰的分配系数均减小,且锰的减小幅度大于钼,因而压力有利于枝晶间液相中钼和锰的富集,进而加剧了钼和锰的微观偏析,如图2-102所示。对于元素碳、氮和铬,元素分配系数随着压增加而增大,且始终小于1,因而增加压力有助于缓解其在枝晶间液相中富集,从而减轻碳、氮和铬的微观偏析。对于硅元素,压力一定时,凝固过程中其分配系数从小于1逐步向大于1过渡,使得枝晶间液相中硅的浓度呈现出先增大后减小的趋势;而当压力增加到1000MPa时,整个凝固过程中硅的分配系数始终大于1,枝晶间液相中硅的浓度随着液相质量分数的减小而减小,进而导致枝晶界处贫硅,偏析加剧。

6. 元素扩散系数

扩散是指晶体中原子(或离子)由热运动产生的迁移过程,合金元素的扩自始至终贯穿金属或者合金发生相变、组织转变、结晶和再结晶等过程。各元素的扩散系数D是体系的动态性质之一,由菲克第一定律可知,扩散系数是元素在单位时间每单位浓度梯度的条件下沿扩散方向垂直通过单位面积的质量或物质的量,可由阿伦尼乌斯方程进行描述,即

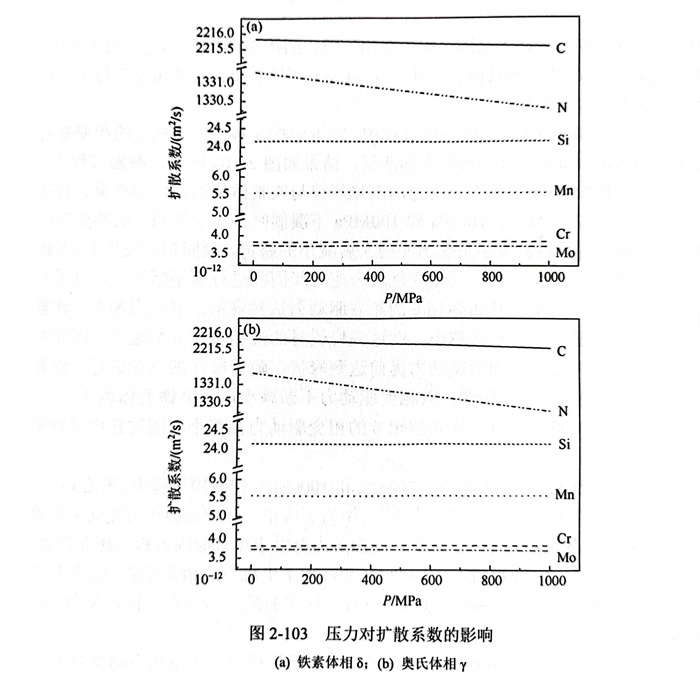

式中,kb为玻尔兹曼常数;ΔGm为扩散激活能;T为温度;A为常数。式(2-178)适用于所有类型的固态扩散过程,不同元素扩散系数的区别仅仅在于A和ΔGm的不同。从式(2-178)可以看出,扩散系数随着扩散激活能ΔGm的增大而减小;反之,激活能ΔGm越小,元素的扩散系数越大,元素扩散越容易。19Cr14Mn0.9N含氮钢凝固过程中铁素体相8和奥氏体相γ中各元素在不同压力下的扩散系数如图2-103所示。铁素体相中元素i(i=碳、氮、锰、钼、铬和硅)的扩散系数均比奥氏体相中大1~2个数量级,这主要是由于奥氏体晶胞(面心立方)的致密度为0.74,大于铁素体晶胞(体心立方)的致密度(0.68),而致密度大的晶体结构中,原子扩散系数激活能较高,扩散系数较小。此外,间隙原子的扩散激活能均比置换原子的小[145],因此元素碳和氮无论在铁素体还是奥氏体相中的扩散系数均比元素锰、钼、铬和硅的大2~3个数量级,如图2-103所示。同时随着压力的增加,碳和氮扩散系数的变化量均大于锰、钼、铬和硅;增加压力减小了铁素体和奥氏体相中氮的扩散系数,抑制了氮的扩散;增加压力减小了铁素体相中碳的扩散系数,但增大了奥氏体相中碳的扩散系数,加速了其中碳的扩散。因此,增加压力对不同元素在不同相中扩散系数的影响不同,但总体来讲,压力对扩散系数的影响较小,在100MPa以内可以忽略。

7. 晶粒形核

a. 临界形核半径

根据经典形核理论可知,均质形核过程中临形核半径r与相变驱动力ΔGL→S,P之间的关系为

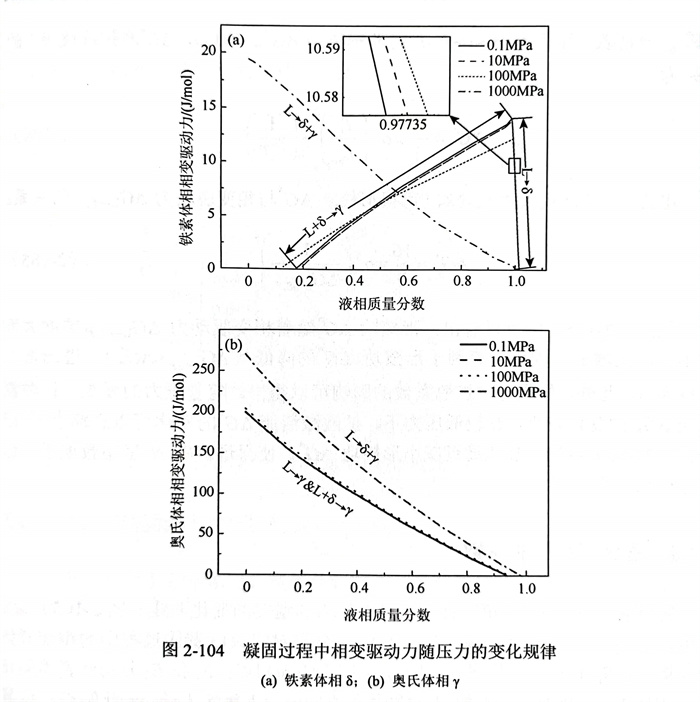

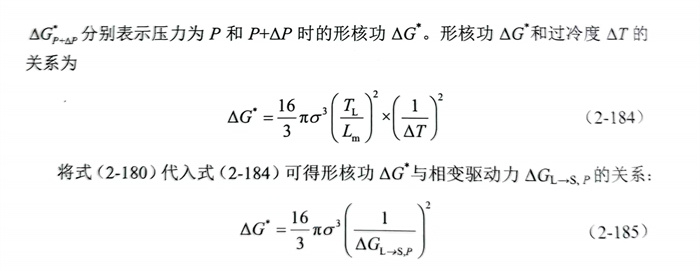

在19Cr14Mn0.9N含氮钢凝固过程中,铁素体相8和奥氏体相γ的相变驱动力可由Thermo-Calc 热力学软件进行计算,结果如图2-104所示。凝固过程中,铁素体相8和奥氏体相γ相变驱动力的变化规律与铁素体和奥氏体相质量分数基本相同。体系在0.1MPa、10MPa和100MPa下凝固时,铁素体相δ的相变驱动力随着液相质量分数的减小呈现出先增大后减小的趋势。凝固初期发生L→8转变,铁素体相δ为生成相,其相变驱动随着凝固的进行而不断增大,直至发生L+8→γ转变。此时,铁素体相8的相变驱动力达到峰值,且压力越大,铁素体相δ的相变驱动力的峰值越小,而达到峰值时的液相质量分数越大,因此加压有助于铁素体相8的相变驱动力提前达到峰值;随着凝固的继续进行,铁素体相δ逐步向奥氏体相γ转变,其相变驱动力不断减小,直至铁素体相8消失。而凝固压力为1000MPa时,铁素体相δ的相变驱动力在整个凝固过程中呈持续增大的趋势。

相比之下,在0.1MPa、10MPa、100MPa和1000MPa的凝固过程中,无论L→Y、L+8→y,还是L→8+y转变,奥氏体相γ作为生成相,其相变驱动力变化呈单调性,均随着压力的增加而增大。因此,增加压力有助于提升凝固过程相转变趋势,即均增大了L→8、L→γ以及L+8→y相转变过程中生成相的相变驱动力,有利于促进19Cr14Mn0.9N含氮钢凝固过程的进行,这主要是因为铁素体相δ和奥氏体相γ的比体积均小于液相。

根据式(2-179),不同压力下晶粒的临界形核半径与相变驱动力的关系为

b. 形核率

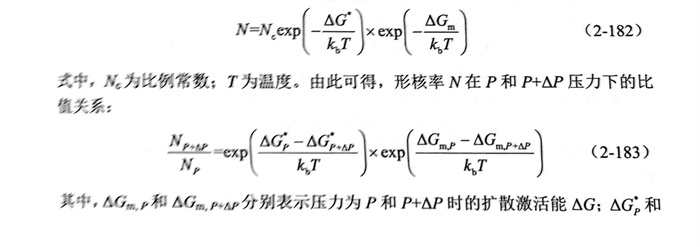

单位体积液相在单位时间内所形成的晶核数目称为形核率,经典形核理论给出了形核率N与扩散激活能ΔGm和形核功ΔG*之间的关系,即

从式(2-185)中可以看出,形核功ΔG随着相变驱动力ΔGL→s,P的增大而减小,因此增加凝固压力有利于形核功ΔG的降低(ΔG+ΔP<ΔG),进而增大形核率N.此外,从压力对扩散系数的影响可以得出,随着压力的增加,扩散激活能ΔGm的变化较小,在较低压力下,扩散激活能ΔG的变化可以忽略。结合式(2-183)可知,加压通过减小形核功ΔG,使得形核率N呈指数增长,达到细化晶粒的效果。

8. 密度和热膨胀系数

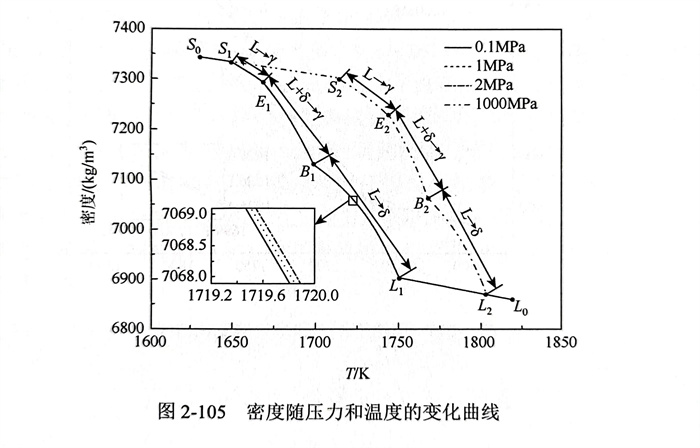

密度表示物质疏密程度,H13密度随压力和温度的变化曲线如图2-105所示。其中,点S1、E1、B1、L1、S2、E2、B2和L2分别对应H13凝固过程中的相变开始和结束点;S1和S2分别代表不同压力下H13的固相点;E1和E2分别代表不同压力下相变L→γ开始点;B1和B2分别代表不同压力下相变L+8→y开始点;L1和L2分别代表不同压力下相变L→8开始点,即H13的凝固开始点;L1Lo(0.1MPa、1MPa和2MPa)和L2Lo(1000MPa)表示液相密度随温度的变化曲线,相应固相密度随温度的变化曲线分别如线S1So和S2So所示。线L2Lo和L1Lo、S2So和S1So相互重合,表明压力从0.1MPa增加至1000MPa时,压力对固相液相密度以及热膨胀系数的影响几乎可以忽略不计,热膨胀系数约为2x10-4。

S1L1(0.1Mpa、1MPa和2MPa)和S2L2(1000MPa)分别代表不同压力下液、δ和γ混合相密度随温度的变化规律。当温度一定时,压力从0.1MPa 增加至1000MPa,混合相密度变化幅度较大,其主要原因如下:

a. 加压提高了固(S1→S2)、液相温度(L→L2),使得凝固区间向高温区移动(S,L1S2L2),进而导致在温度一定时,混合相中固相的体积分数增大,液相体积分数相应减小。

b. 混合相中,固相密度(8和γ)大于液相密度,且随压力的变化幅度较小。

此外,凝固过程中(S1L1和S2L2),密度的波动主要由相变(L→y;L+δ→Y和L→8)导致各相体积分数变化所导致。

9. 焓、凝固潜热以及比热

焓为热力学中表示物质系统能量状态的一个状态参数,每千克物质的焓为比焓,即

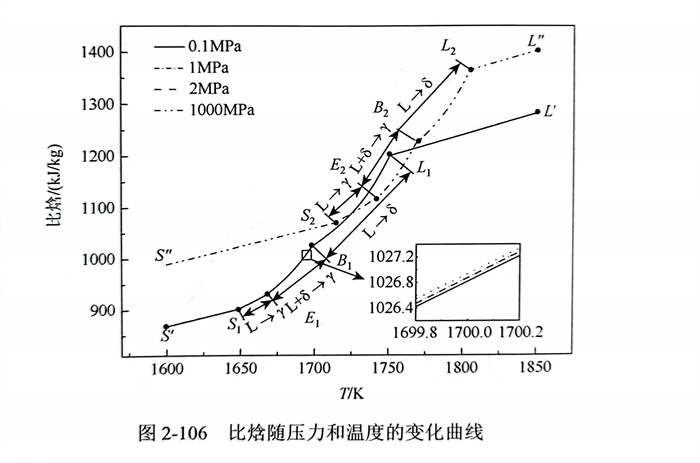

式中,h为比焓;m为质量;U为内能;P为压力;V为体积。由式(2-186)可知,当内能和质量一定时,比焓h与PV成正比。当压力小于1000MPa时,加压对液相和固相密度的影响几乎可以忽略不计,因而对体积的影响微乎其微。那么,比焓主要受压力的影响,当压力从0.1MPa增加至1000MPa时,比焓明显增大,但当压力低于2MPa时,比焓几乎保持不变,如图2-106所示。在凝固过程中(L1S1和L2S2),当温度一定时,H13整个热力学体系的比焓随压力的变化趋势非常复杂,主要原因如下:

a. 凝固过程中存在凝固潜热的释放,且潜热释放与固相体积分数直接相关。

b. 当温度一定时,固相体积分数随不同压力的变化而变化。

根据比焓随温度的变化曲线,可得H13的凝固潜热为221.3kJ/kgl1511;由比焓温度变化曲线的斜率可得,液、固相比热分比为822.8J/(kg·K)和679.5J/(kg·K).当压力低于1000MPa时,凝固潜热,液、固相比热随压力的变化均可忽略不计,如图2-106所示。