压力对铸锭的凝固相变和组织有十分重要的影响,如压力能提高晶粒形核速率,减小临界形核半径,增大冷却速率,细化枝晶组织,减轻或消除凝固缺陷(疏松、缩孔、气孔和偏析)以及改变析出相形貌和类型等。由于钢铁材料固/液相线温度较高,加压难度相对较大,不过,较低压力依然具有改善铸型和铸锭间换热条件、打破液相中氮气泡等压力平衡的能力,进而达到改善钢铁凝固组织,减轻或消除凝固缺陷等目的。

一、枝晶组织

枝晶组织的出现和生长与液相中的成分过冷密不可分,当凝固界面出现扰动导致液相出现局部成分过冷时,液相中就具备了促使界面发生波动的驱动力,进一步增大了凝固界面的不稳定性,从而使凝固界面从平面状向树枝状转变,形成枝晶组织,液相中成分过冷的判据为

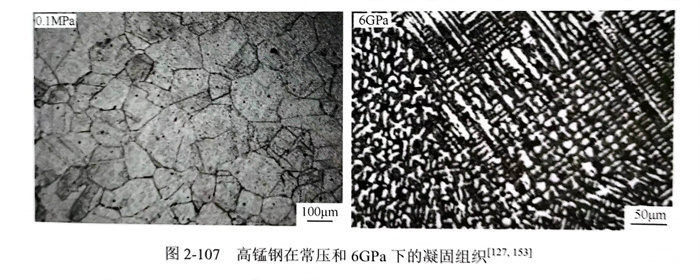

式中,GrL为液相温度梯度;v为凝固速率;m为液相线斜率;CL为凝固界面处液相中溶质的质量分数;DL为液相中溶质的扩散系数;ko为溶质分配系数。在不考虑压力强化冷却(即GrL保持恒定)情况下,压力可通过改变液相线斜率、扩散系数和溶质分配系数等凝固参数,改变枝晶形貌甚至凝固组织的组成。Zhang等对比了高锰钢(Fe-13Mn-1.2C)在常压和6GPa下的凝固组织。发现高锰钢高压下的凝固组织包含细小等轴晶和柱状晶,与常压下的凝固组织截然不同(图2-107).晶粒尺寸统计结果表明,高锰钢在常压下的晶粒尺寸为(160±45)μm,6GPa下为(7.5±2.5)μm,压力细化晶粒可达21倍之多,主要归因于增加凝固压力降低了液相中溶质扩散系数以及增大了扩散激活能,进而增大了液相成分过冷度,在抑制枝晶生长的同时增大了形核率[129,153],从而使得高锰钢凝固组织逐步向枝晶组织转变,且细化十分显著。Kashchiev和Vasudevan等的研究表明。在凝固过程中,当固相摩尔体积小于液相摩尔体积时,加压有助于提高形核率,起到细化凝固组织的作用,大多数金属合金属于此类;反之,加压将抑制晶粒的形核,如水凝固成冰。此外,压力还能够抑制枝晶沿压力梯度方向的生长,从而导致枝晶组织和微观偏析呈现方向性。

为了准确地论述压力对凝固组织的影响规律,本节将以19Cr14Mn0.9N含氮钢和M42工具钢加压凝固组织为例,详细分析压力对枝晶组织、析出相等的影响。

1. 柱状晶向等轴晶转变(CET)

铸锭的宏观组织主要由晶粒的形貌、尺寸以及取向分布等构成,在合金成分一定的情况下,它主要取决于钢液在凝固过程中的冷却条件(包括浇注温度和铸型的冷却效果等。铸锭的典型宏观组织可分为三个区:表层细晶区、柱状晶区以及中心等轴晶区。表层的细晶区是由于钢液在铸型的激冷作用下,具有较大的过冷度,进而在铸型壁面以异质形核的方式大量形核并长大,最后形成细小的等轴晶区,即表层细晶区。随着凝固的进行,表层细晶区逐步形成金属外壳,使得传热具备单向性,有助于晶粒沿传热方向生长,呈现出方向性,从而形成柱状晶区,也导致了表层细晶区的区域窄小,厚度通常为几毫米。在后续的凝固过程中,伴随着凝固潜热的释放,凝固前沿温度梯度减小,传热的单向性减弱,成分过冷度增大,进而使得晶粒生长的方向性减弱,抑制了柱状晶的生长,同时也促进了铸锭心部异质形核的发生,从而有助于柱状晶向等轴晶转变,最终形成中心等轴晶区。

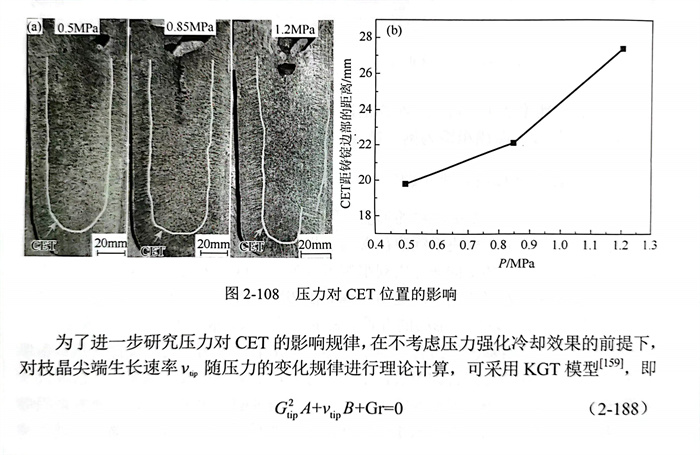

因此,铸锭有两类枝晶组织,即等轴晶和柱状晶,通常采用枝晶间距和CET位置对其进行表征。图2-108(a)给出了凝固压力分别为0.5MPa、0.85MPa和1.2MPa的19Cr14Mn0.9N含氮钢铸锭纵剖面上的宏观组织;CET位置到铸锭边部距离的统计平均值分别为19.8mm、22.1mm和27.4mm,增量可达7.6mm,如图2-108(b)所示。统计结果表明,随着压力的增大,CET 位置逐渐由边部向心部移动,柱状晶区区域增大,中心等轴晶区区域减小。根据柱状晶向等轴晶转变的阻挡判据可知[156],当柱状晶枝晶尖端处等轴晶体积分数大于临界值时,柱状晶尖端生长受到抑制而停止,此时发生柱状晶区向中心等轴晶区转变。因此,CET转变很大程度上取决于中心等轴晶的形核和长大。由于压力强化冷却效果十分明显,增加压力加快了铸锭的冷却,增大了铸锭的温度梯度,从而降低了枝晶前沿的成分过冷度,此时,等轴晶在柱状晶枝晶尖端的形核和长大就会受到严重阻碍和抑制;反之,降低压力,有助于等轴晶在柱状晶枝晶尖端处的形核和长大,从而提前并加快了CET.因此,当压力从0.5MPa增加到1.2MPa时,压力通过强化冷却扩大了柱状晶区,促使CET转变位置在径向上逐渐由边部向心部移动。此外,在0.5MPa、0.85MPa和1.2MPa下,19Cr14Mn0.9N含氮钢铸锭纵剖面的宏观组织中均存在较窄的表层细晶区。

为了进一步研究压力对CET的影响规律,在不考虑压力强化冷却效果的前提下,对枝晶尖端生长速率v.随压力的变化规律进行理论计算,可采用KGT模型,,即

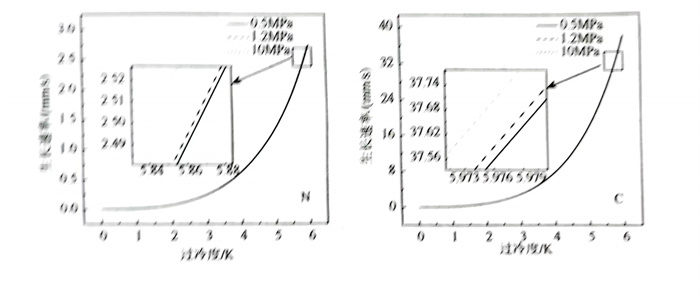

基于2.3.2节分析所得ko和D等相关参数随压力的变化规律,结合式(2-188)和式(2-189)可得出不同过冷度下压力对枝晶尖端生长速率的影响规律。对于19Cr14Mn0.9N 含氮钢体系,当枝晶尖端的成分过冷度由某一元素偏聚造成时,压力对枝晶尖端生长速率影响规律如图2-109所示;当枝晶尖端的过冷度分别由锰和钼造成时,增加压力降低了枝晶尖端生长速率;当枝晶尖端的过冷度分别由铬、碳和氮造成时,增加压力会增大枝晶尖端生长速率。此外,随着过冷度的增加,压力对枝晶尖端生长速率的影响随之增大;对比0.5MPa和10MPa下的枝晶生长尖端速率可知,枝晶尖端生长速率因压力改变的变化量可达0.1mm/s,并且压力越大,枝晶尖端生长速率的变化量越大;因而在高压下,不考虑压力强化冷却效果时,压力对枝晶尖端生长速率的影响也较大,进而影响CET位置。然而,当压力从0.5MPa增加至1.2MPa,且不考虑压力强化冷却效果时,压力对枝晶尖端的生长速率的影响较小,可以忽略不计。

综上所述,凝固压力的增加会对枝晶尖端生长速率产生重要影响,且压力的增量越大,影响越明显。结合实验和KGT模型理论计算可知,低压下,当凝固压力从0.5MPa 增加至1.2MPa时,压力主要通过强化冷却的方式,使得铸锭CET位置逐渐由边部向心部移动。

2. 枝晶间距

相邻同次枝晶臂之间的垂直距离称为枝晶间距,枝晶间距的大小表征了枝晶组织细化程度,枝晶间距越小,枝晶组织越细密[162],通常考虑的枝晶间距有一次枝晶间距入1和二次枝晶间距λ2.一次枝晶间距与凝固速率v和温度梯度Gr的关系为

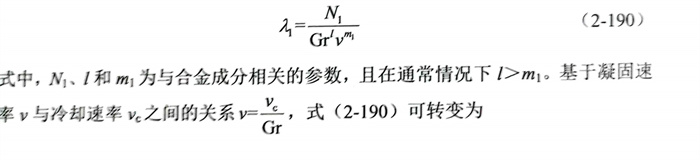

由式(2-191)可知,合金体系一定时,分析局部区域冷却速率v.和温度梯度Gr随压力的变化趋势,有助于阐明压力对一次枝晶间距λ1的影响规律。因局部区域冷却速率vc和温度梯度Gr的测量难度较大,可用模拟计算的方式获得。在不同凝固压力下的组织模拟过程中,不考虑疏松缩孔对晶区分布的影响,模拟结果如图2-110所示。为了更准确地找到CET位置,使用平均纵横比(晶粒最短边与最长边的比率)来区分柱状晶和等轴晶:当晶粒的纵横比大于0.4时,晶粒为等轴晶;当晶粒的纵横比小于0.4时,则为柱状晶。根据阻挡判据,等轴晶体积分数的临界值设定为0.49,以此作为依据,19Cr14Mn0.9N含氮钢在0.5MPa、0.85MPa 和1.2MPa 压力下,CET 位置在径向上离铸锭边部的平均距离分别为18.1mm、19.8mm和25.3mm.

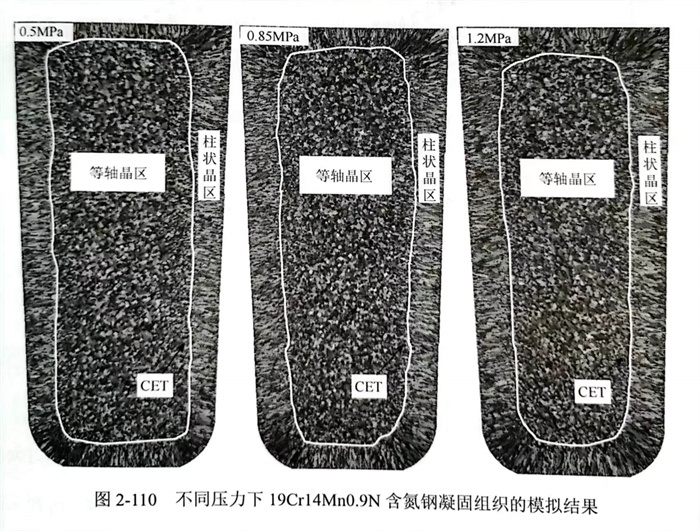

19Cr14Mn0.9N 含氮钢铸锭底部温度梯度 Gr和冷却速率v.随压力的变化规律,如图2-111所示。在某一压力条件下,vc和Gr沿径向由铸锭边部到心部均呈现逐渐减小的趋势,结合式(2-190)可知,一次枝晶间距入1与v.和Gr成反比,因而1沿径向由边部到心部逐渐增大。当压力从0.5MPa增加至1.2MPa时,在压力强化冷却的作用下,铸锭内各单元体的vc和Gr随之增大,且对铸锭边缘处的单元体影响最大,在沿径向向心部移动的过程中,压力对vc和Gr的影响逐步减弱。结合式(2-190)可知,一次枝晶间距入1随着vc和Gr的增大呈幂函数减小。因此,随着压力增加,一次枝晶间距入1减小,且越靠近铸锭边部,入减小趋势越明显,即压力对柱状晶一次枝晶间距的影响大于中心等轴晶区。

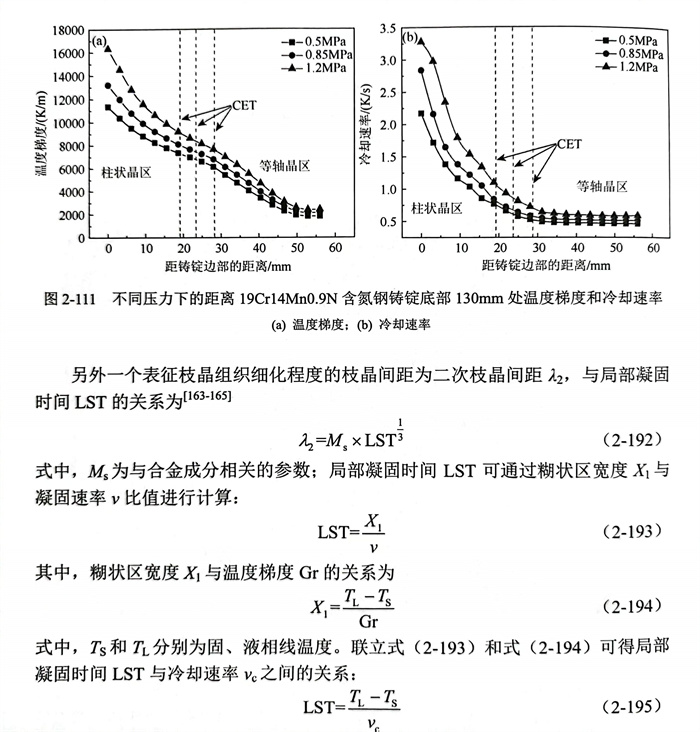

由边部到心部逐渐增大,结合式(2-192)可知,铸锭心部的二次枝晶间距入2大于边部;压力从0.5MPa增加至1.2MPa时,LST明显减小,二次枝晶间距入2也随之减小。

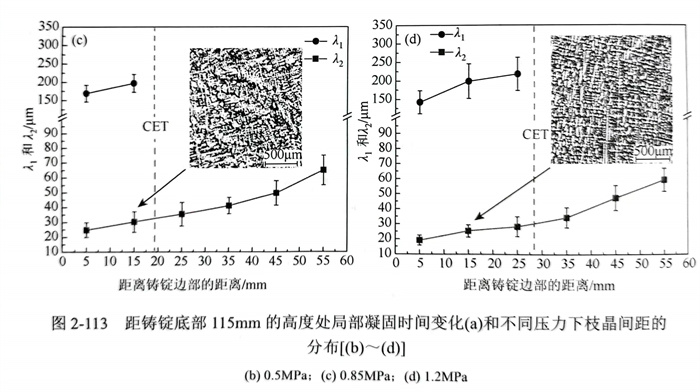

图2-112 不同压力下距离19Cr14Mn0.9N含氮钢铸锭底部130mm处LST计算值由于等轴晶的一次枝晶臂彼此相交且沿径向以几乎相同的速率向四周生长,同时不同等轴晶间不存在任何确定的位向关系,难以通过实验对等轴晶的一次晶间距进行测量,因此只对CET前柱状晶的一次枝晶间距进行测量。图2-113给出了距19Cr14Mn0.9N含氮钢铸锭底部115mm的高度处一次枝晶间距入1和二次枝晶间距x2的变化规律,在某一压力下,沿径向由铸锭边部向心部移动的过程中,1和x2逐渐增大;当压力从0.5MPa增加至1.2MPa时,1和入2均呈减小的趋势。基于埋设热电偶的测温结果和式(2-195)可得,2nd和4h测温位置处局部凝固时间随压力的增加而缩短,如图2-113(a)所示,从而导致x2的减小。对比可知,枝晶间距(λ和ん)和局部凝固时间沿径向和随压力变化趋势的实验与模拟结果一致。

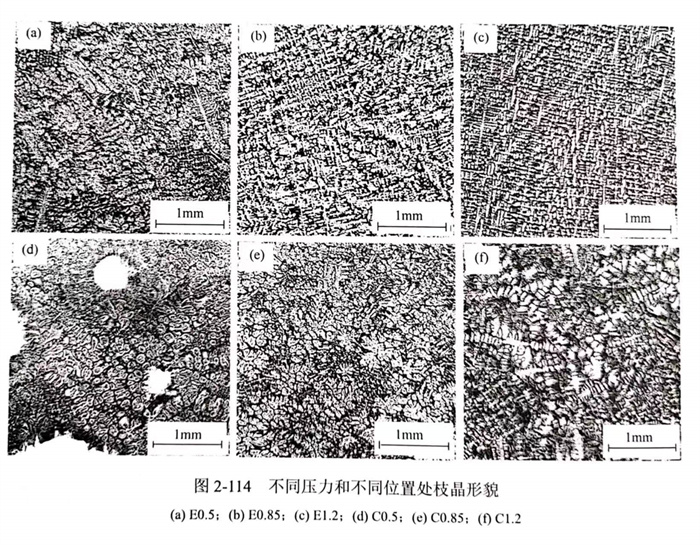

综上所述,增加压力能够明显减小枝晶间距(x1和x2),缩短局部凝固时间,细化凝固组织。铸锭边部和心部试样的枝晶形貌如图2-114所示,进一步佐证了增加压力具有明显细化枝晶组织的作用,且对柱状晶的影响大于中心等轴晶。

3. 晶粒数

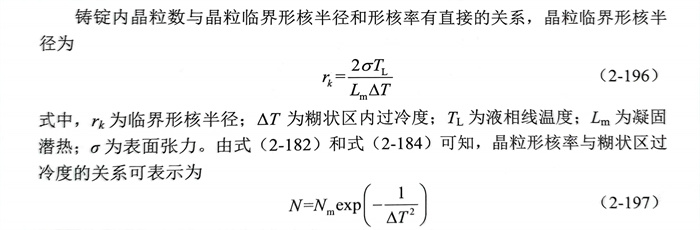

铸锭内晶粒数与晶粒临界形核半径和形核率有直接的关系,晶粒临界形核半径为:

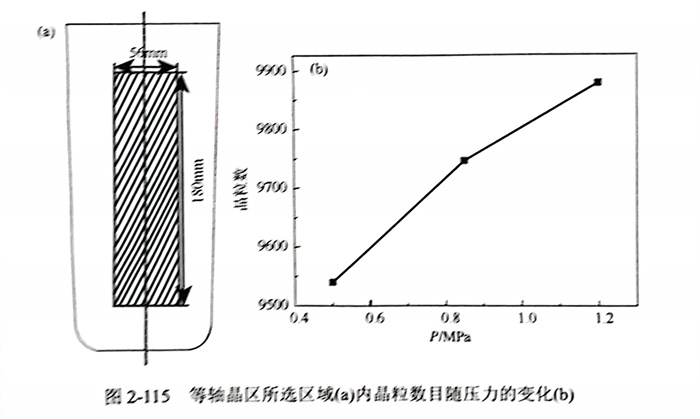

其中,Nm为与液相线温度、凝固潜热、扩散激活能以及表面张力有关的系数。图2-114给出了 19Cr14Mn0.9N 含氮钢铸锭等轴晶区内晶粒数随压力的变化规律。压力从0.5MPa增加到1.2MPa时,中心等轴晶区的宽度逐渐减小,最小值为56mm.19Cr14Mn0.9N含氮钢铸锭180mm(高)x56mm(宽)等轴晶区内晶粒数随压力的变化规律如图2-115所示。当凝固压力从0.5MPa增加到0.85MPa时,晶粒数目从9166增加到9551;当凝固压力进一步增加到1.2MPa时,晶粒数目增加到10128.因此,提高凝固压力,铸锭等轴晶区内晶粒数明显增大。

在低压下,如压力从0.5MPa增至1.2MPa时,液相线温度、凝固潜热、扩散激活能以及表面张力的变量非常小,几乎可以忽略,这样可以假设Nm在0.5MPa、晶粒数0.85MPa和1.2MPa下相等,近似为常数。提高压力能够明显地增大铸锭的温度梯度(图2-111),温度梯度越大,单位时间内从糊状区内导出结晶潜热的量越大,进而提高了糊状区内过冷度;反之亦然,这意味着糊状区过冷度与温度梯度随压力的变化趋势相同,即随着压力的提高而增大。结合式(2-193)和式(2-197)可知,随着糊状区内过冷度ΔT的增加,晶粒临界形核半径rk减小,形核率Na增大,有助于提高铸锭内晶粒数。因此,增加压力有利于增加晶粒数。

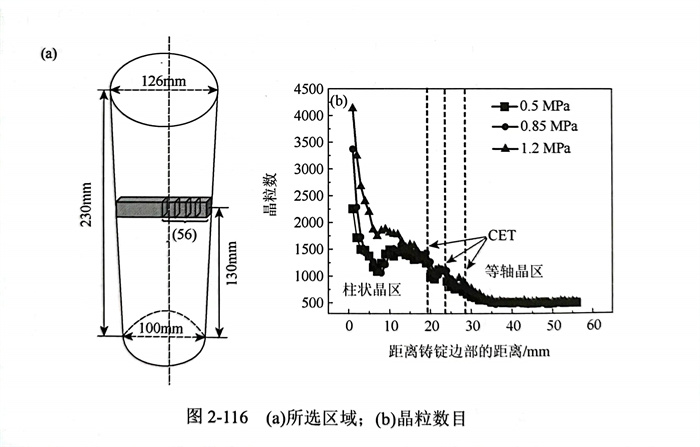

距离19Cr14Mn0.9N含氮钢铸锭底部130mm的高度处,晶粒数随压力的变化规律如图2-116所示。在某一凝固压力下,铸锭边部的晶粒数目最大,随着离铸锭边部距离的增加,由于糊状区内过冷度的减小,晶粒数也随之减少。随着压力提高,晶粒数均呈增大趋势,且柱状晶区内轴向切片上晶粒数的增量明显大于中心等轴晶区。因为在压力强化冷却的作用下,整个铸锭的温度梯度均有增大趋势,导致糊状区内过冷度的增加。同时,由于距离铸锭和铸型换热界面越近,温度梯度受界面换热的影响越大,铸锭边部温度梯度随压力变化趋势越明显,进而增加凝固压力,铸锭边部温度梯度的增量明显大于心部,从而导致离铸锭边部较近的柱状晶区内晶粒数的增量明显大于中心等轴晶区。

二、疏松缩孔

铸锭产生疏松缩孔的基本原因是铸锭从浇注温度冷却至固相线温度时产生的体收缩(液态收缩和凝固收缩之和)大于固态收缩。当钢液从浇注温度冷却至液相线温度时所产生的体收缩为液态收缩,钢液进一步从液相线温度冷却至固相线温度时(即发生凝固相变时)所产生的体收缩为凝固收缩[87],固态收缩是指固相在冷却过程中所产生的体收缩。疏松缩孔的出现严重降低了铸锭的力学和耐腐蚀性能以及成材率,是铸锭的严重缺陷之一。

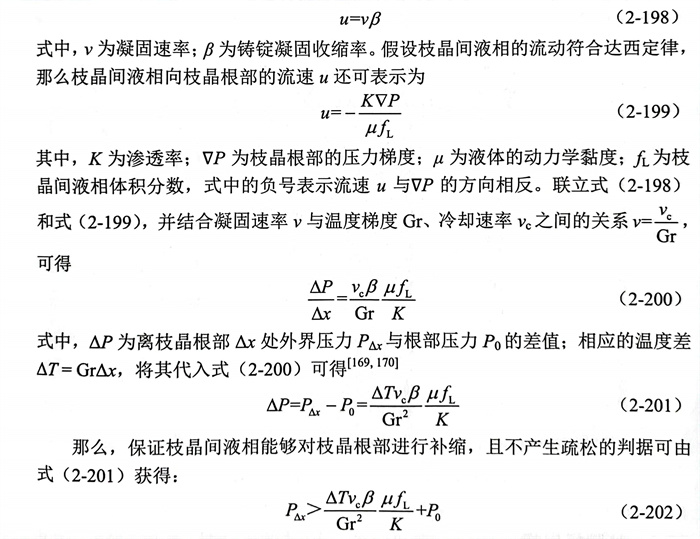

在凝固过程中铸锭内出现体积小而弥散的空洞为疏松,体积大且集中的为缩孔。疏松由在糊状区内液相体积分数降到一定程度时,液相流动困难,液态收缩与凝固收缩之和超过固态收缩的那部分收缩量无法得到补缩所导致,因而疏松的形成与枝晶间液相的流动有密切关联[72,87].在糊状区内,体收缩主要由凝固收缩组成,且为枝晶间液体流动的主要驱动力,因而枝晶间液相的流速u可表示为

式中,PΔx=Ps+Pf(其中,Pt为钢液静压力,Pf=pgh;Ps为凝固压力)。结合式(2-202)可知,增加凝固压力,Px增大,强化了枝晶间液相的补缩能力,进而有助于避免疏松的形成[91].此外,糊状区越宽,枝晶网状结构越复杂,枝晶间补缩的距离越长阻力越大,渗透率K越小,疏松越容易形成。因此,疏松易于在糊状区较宽的铸锭以体积凝固或同时凝固方式凝固时形成。相比之下,缩孔倾向于在糊状区较窄的铸锭以逐层凝固方式的凝固过程中出现。

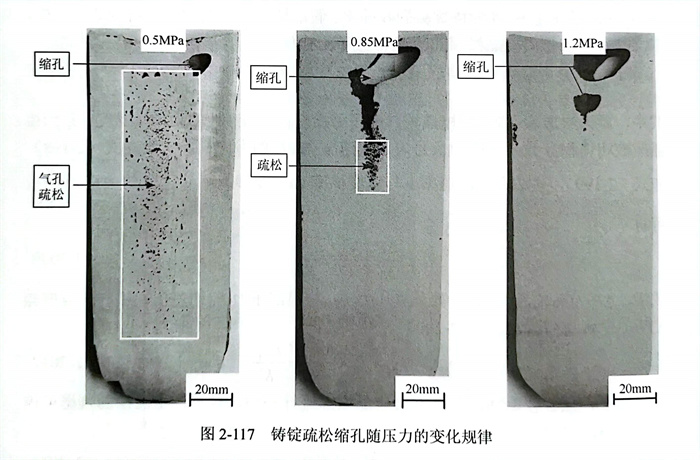

不同凝固压力下(0.5MPa、0.85MPa和1.2MPa),19Cr14Mn0.9N含氮钢铸锭纵剖面上疏松缩孔的分布情况如图2-117所示。随着凝固压力的增加,疏松和缩孔的总面积大幅度减小,且疏松逐渐消失。由于压力具有显著的强化冷却效果,增大凝固压力,强化了铸锭和铸型间的界面换热,加快了铸锭的冷却速率,从而增大了铸锭温度梯度Gr;在合金体系一定的情况下,糊状区随之确定,那么糊状区的宽度随温度梯度Gr的增大而减小171],进而导致枝晶网状结构的形成受到抑制。凝固方式逐渐由体积凝固向逐层凝固过渡,增大了渗透率K,从而降低和缩短枝晶间补缩时液相流动的阻力和距离。此外,基于以上理论分析并结合判据式(2-202)可知,增加凝固压力等效于增大了Px,使其远大于枝晶间液相补缩时所需压力。因此,加压有利于枝晶间液相的补缩行为,且有助于大幅度减小或消除疏松缺陷。

三、凝固析出相

根据相所含非金属元素的种类,可将凝固析出相分为氮化物、碳化物等,与碳化物相比,氮化物尺寸一般较小,为了更加清楚直观地论述增加压力对凝固析出相的影响,本节将着重以高速钢M42中碳化物为例,阐述压力对凝固析出相的类型、形貌、成分等影响规律。

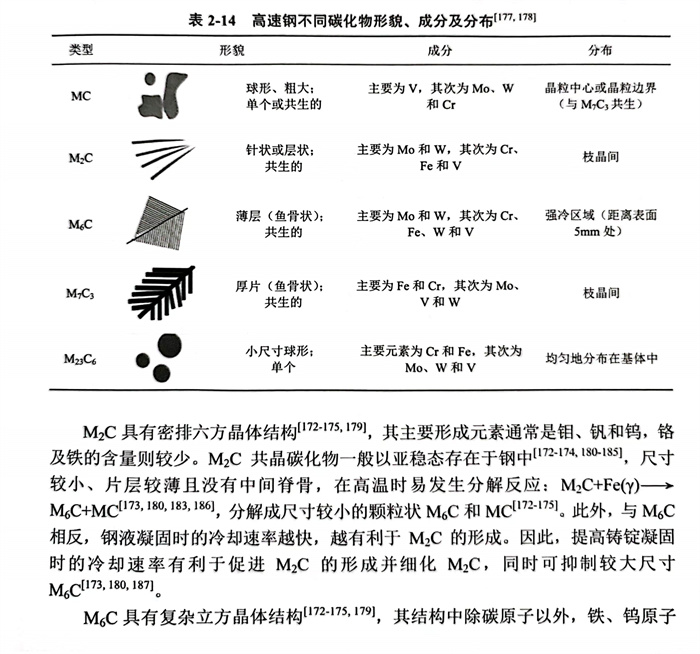

高速钢碳化物的数量繁多、种类各异。不同碳化物的特性不同、成分不同、形貌也各有差异;按照碳化物的形貌特征及生成机制的不同,可将高速钢中碳化物分为一次碳化物和二次碳化物两大部分。一次碳化物又称为“初生碳化物”,即在凝固过程中直接从液相中析出的碳化物,包括各种先共晶和共晶碳化物,有M6C、M2C、MC等不同类型。一次碳化物的尺寸比较大,属于微米级别,在后续热加工和热处理工艺中将被破碎或分解成尺寸较小的颗粒状存在于钢中。二次碳化物是指在凝固过程中或热处理时从固相基体(高温铁素体、奥氏体、马氏体等)中析出的碳化物,分为M6C、MC、M23C6、M7C3、M2C等不同类型。高速钢中碳化物成分波动范围较大,不同钢种、不同条件产生的同一类型的碳化物也会有不同的成分,甚至同一粒碳化物的不同部位,也会有成分的差异。各碳化物的形貌、成分及分布见表2-14.

M2C具有密排六方晶体结构[172-175,179],其主要形成元素通常是钼、钒和钨,铬及铁的含量则较少。M2C 共晶碳化物一般以亚稳态存在于钢中。尺寸较小、片层较薄且没有中间脊骨,在高温时易发生分解反应:M2C+Fe(Y)→M6C+MC,分解成尺寸较小的颗粒状M6C和MC。此外,与M6C相反,钢液凝固时的冷却速率越快,越有利于M2C的形成。因此,提高铸锭凝固时的冷却速率有利于促进M2C的形成并细化M2C,同时可抑制较大尺寸M6Cl。

M6C具有复杂立方晶体结构,其结构中除碳原子以外,铁、钨原子约各占一半。M6C属于稳定型碳化物,其形态为粗大的骨骼状。钢液凝固时冷却速率越慢,M6C碳化物越易于形成和长大。因此,M6C在高速钢的心部往往含量较高,而边部较少或没有。加快铸锭凝固时的冷却速率有利于细化M6C,提高铸锭性能。

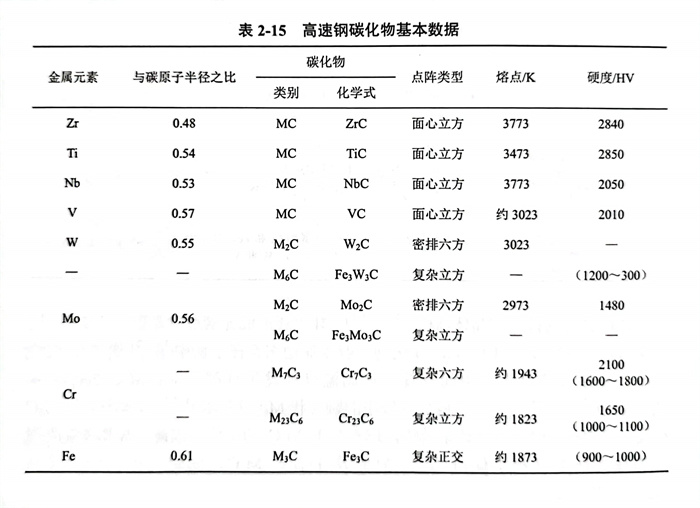

MC具有面心立方结构,化学式为MC或者M4C3,其成分以钒为主。钢中碳、钒含量的增大可使MC增多,尺寸变大。高速钢中还有M23C6、M3C、M7C3等碳化物。M23C6晶体结构为复杂面心立方结构,具有一定量的钨、钼,钒含量极少,含有大量的铬、铁元素;与M2C相同,M3C也是亚稳态相。M7C3为复杂六方晶体结构,含有较多的铬、铁,主要存在于碳含量较高的钢中。高速钢中碳化物具有两个重要的特性:硬度和热稳定性(加热时溶解、聚集长大的难度)。这些特性反映了碳化物中碳和金属原子结合键的强弱,与原子结构和尺寸有关。碳化物的晶格结构与碳原子半径rc、金属原子半径rx有关,如表2-15所示,rd/rx值越大,则越易形成结构复杂的碳化物(M23C6、M3C等),越小则易形成结构简单密堆型碳化物(MC等)。表中熔点可作为碳化物热稳定性的衡量指标,可见碳化物中原子尺寸越接近,则碳化物稳定性越高。

1. 压力对莱氏体的影响

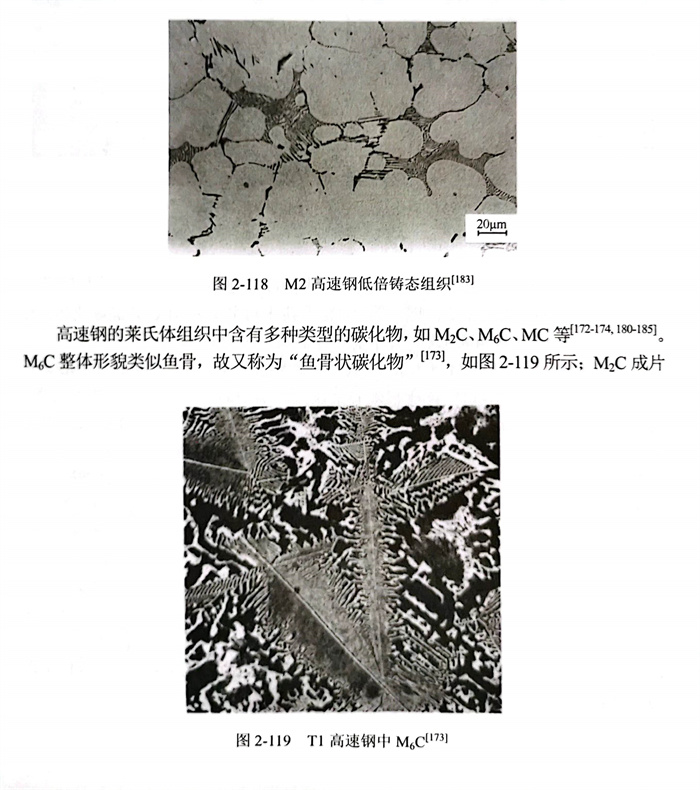

凝固末期,由于偏析导致合金元素在枝晶间残余液相内富集发生共晶反应,从液相中直接生成碳化物,它与奥氏体相间排列,构成莱氏体组织。因此高速钢的莱氏体组织往往存在于枝晶间。图2-118为M2高速钢的低倍铸态组织,可见一般情况下,相邻晶粒之间的莱氏体组织较为细小,数量较少,而多个晶粒之间的莱氏体组织尺寸较大,数量较多。

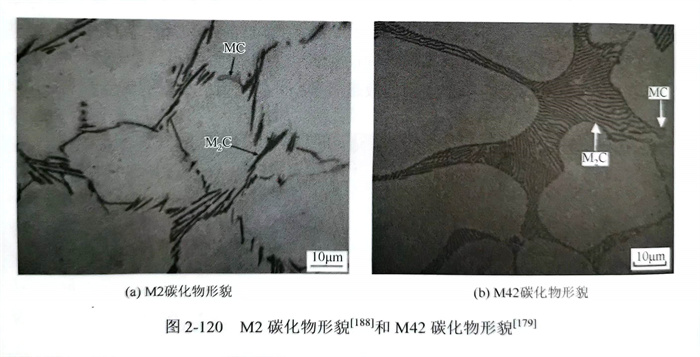

高速钢的莱氏体组织中含有多种类型的碳化物,如M2C、M6C、MC等。M6C整体形貌类似鱼骨,故又称为“鱼骨状碳化物”,如图2-119所示;M2C成片层状,含有M2C的共晶莱氏体具有“羽毛状”、“扇状”、“菊花状”等形貌,如图2-120所示;MC的生长时间较长,最终尺寸较为粗大,往往以不规则的条状出现,如图2-120所示。

a. 碳化物种类及分布

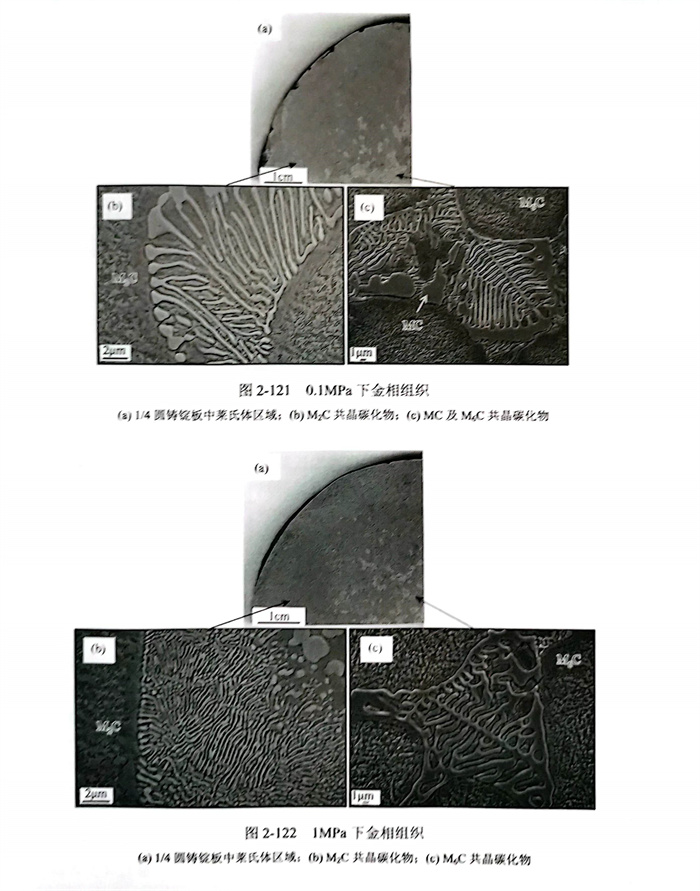

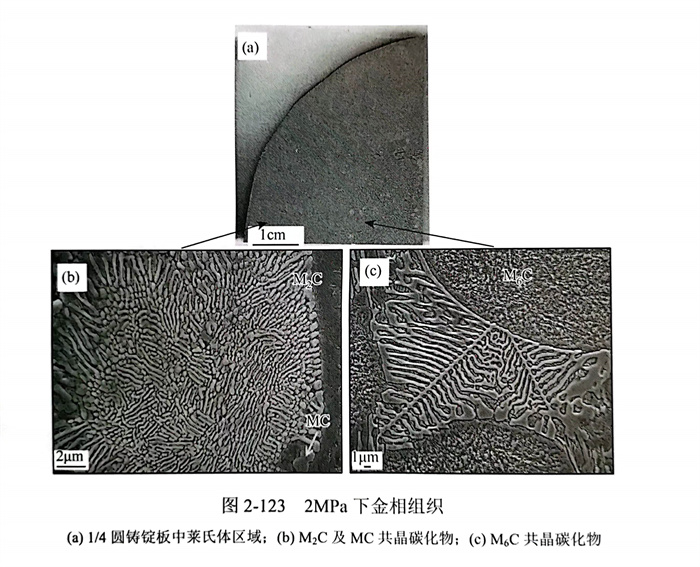

高速钢中碳化物种类与成分和凝固过程中的冷却速率密不可分。M42 高速工具钢作为高钼低钨钢,其凝固组织碳化物主要为M2C共晶碳化物;另外含有少部分M6C共晶碳化物,主要存在于铸锭的心部区域。图2-121~图2-123给出了M42高速钢铸锭在0.1MPa、1MPa和2MPa下1/4圆铸锭板金相组织。白色斑点状处的莱氏体组织中的碳化物为具有中心脊骨,脊骨两边具有平行分枝的鱼骨状M6C.M6C共晶碳化物的尺寸比M2C共晶碳化物粗大得多且结构上相互连接紧密,极不利于铸锭的后续碳化物破碎,因此尽可能减少或避免凝固组织中M6C共晶碳化物的产生,有助于提升其力学性能等。随着压力的增大,莱氏体(白色斑点)所占1/4圆铸锭板的面积比例逐渐减小,加压有助于抑制M6C共晶碳化物的形成与长大,其主要原因在于在较低压力下,加压对凝固热力学和动力学参数的影响十分有限,但强化冷却效果十分明同时凝固过程中冷却速率越小,越有利于鱼骨状M6C共晶碳化物的形成,且M6C越粗大。因而增加压力主要通过增大铸锭和铸型间界面换热系数,提高铸锭的冷却速率从而细化并抑制M6C共晶碳化物的形成,且当压力增加到一定程度时,能够完全抑制富含M6C的莱氏体形成,消除其对组织和性能的不良影响。

图2-121(b)所示莱氏体组织中碳化物为长条状或者短棒状的M2C.凝固压力不同,M2C的尺寸、形貌以及分布的紧密程度等均有所不同。在0.1MPa压力下,碳化物分枝较少、片层较长、尺寸较大、间距较宽、共晶莱氏体与枝晶臂的界面较平整;随着压力的增加,条状或片层状碳化物的间距逐渐减小,且开始断开成大量的短棒碳化物,碳化物的分枝也逐渐增多,并密集分布在枝晶间,共晶莱氏体与枝晶臂的界面也较为粗糙。此外,三个压力下的M2C几乎没有晶体缺陷,明压力很难对碳化物晶格类型产生影响。

b. 莱氏体尺寸

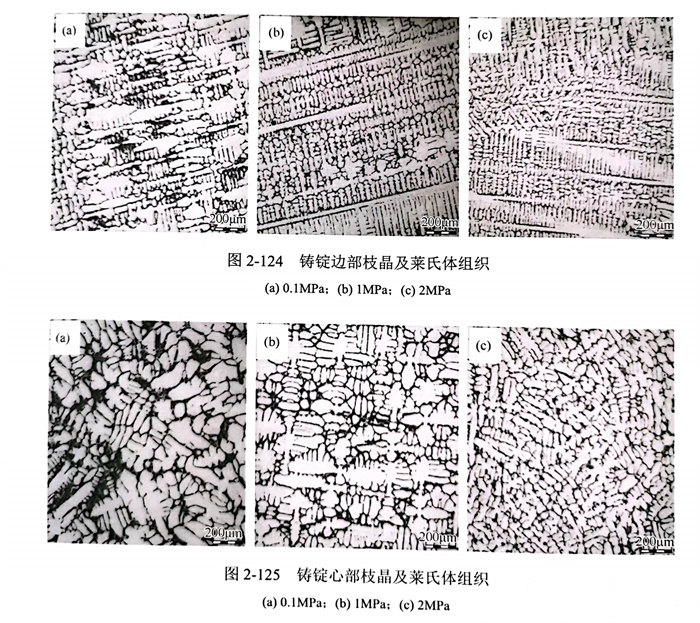

莱氏体组织存在于枝晶间,与枝晶间距、形貌及分布密切相关,枝晶间距越小,枝晶间莱氏体尺寸也相应地细小且均匀分布。图2-124和图2-125给出了不同压力条件下M42铸锭边部和心部莱氏体形貌和尺寸分布,无论是铸锭的边部还是心部,尺寸不一的莱氏体组织(黑色)均分布在枝晶间。在同一凝固压力条件下,铸锭边部的枝晶间距明显小于心部,因而心部莱氏体要比边部粗大。

随着压力的增大,在压力强化冷却的作用下,冷却速率增大,铸锭局部凝固时间缩短,使得枝晶组织得到了明显细化且尺寸分布更均匀,进而导致分布在枝晶间的莱氏体组织也随之细化,厚度大大减小且分布更加均匀。在0.1MPa 压力下,无论在边部还是心部位置,铸锭的莱氏体组织均较为粗大,且尺寸分布极不均匀,部分局部区域存在着大量的黑色莱氏体,尤其在多个枝晶臂交汇处,且尺寸异常粗大。当压力增加至1MPa时,粗大莱氏体得到明显细化,且尺寸分布更加均匀;当压力进一步增加至2MPa时,莱氏体组织得到进一步地改善,组织更加细密,尺寸更加均匀,粗大莱氏体组织基本消失。莱氏体平均尺寸随压力的变化规律如图2-126所示,压力从0.1MPa增加至2MPa时,莱氏体厚度由28.37μm降低至22.92μm.因此,增加压力能够明显细化莱氏体组织,改善其分布状态。

2. 压力对碳化物的影响

a. 碳化物尺寸

以高速钢中M2C共晶碳化物为例,M2C共晶碳化物是通过凝固过程中的共晶反应L→y+M2C产生的。和纯金属及固溶体合金的结晶过程一样,共晶转变同样需要经过形核与长大的过程。结合式(2-178)和式(2-179),东北大学特殊钢冶金研究所在控制温度不变的基础上,计算了不同压力下各元素在两相中的扩散系数,探讨凝固压力与扩散激活能的关系。凝固过程中温度T=1478K时,合金元素(钼、钨、钒和铬)在M2C相和奥氏体相γ中的扩散系数D随压力的变化规律如图2-127和图2-128所示;从整体上看,随着压力的逐渐增大,同温度M2C相中的合金元素钼和钨的扩散系数D呈减小趋势,而合金元素钒和铬则呈增大的趋势,表明提高压力可增大M2C中钼、钨元素的扩散激活能ΔGm,进而降低其扩散能力;同时降低钒、铬元素的扩散激活能ΔGm,从而提高其扩散能力。然而,当压力在0.1~2MPa范围内变化时,各元素扩散系数的变化微乎其微,即保持恒定值。随着凝固压力逐渐增大到50MPa,元素钼的扩散系数才开始产生较为明显的变化,钨、钒和铬元素的扩散系数甚至在100MPa压力下仍未产生变化。因此低压下,元素扩散系数随压力的变化可忽略不计。

的增大而降低,铬元素的扩散系数则随着凝固压力的增大而增加,如图2-128所示。即增大凝固压力具有提高奥氏体γ相中合金元素钼、钨和钒的扩散激活能ΔGm,降低其扩散能力以及减小元素铬的扩散激活能ΔGm和增大其扩散能力的作用。与M2C差别在于,在奥氏体相γ中,较小的凝固压力便可发挥比较明显的作用,例如:当凝固压力大于2MPa时,元素铬的扩散系数随压力的增加而明显增大;钼和钒元素则在10MPa时开始随压力增加而明显减小。可见,在相同温度下,相比于M2C相,合金元素钒、钨、钼和铬在奥氏体γ相中的扩散情况受凝固压力的影响更为明显。但在0.1~2MPa的压力范围内,合金元素在奥氏体相γ中的扩散系数几乎保持不变(㎡/s):DMo=1.13214x10-14、Dw=1.23805x10-14、Dv=1.39269x10-14、Dcr=1.18654x10-14,同时,各元素扩散激活能ΔGm也未发生明显变化。

综上所述,在低压下,影响M2C形核率的主要因素是随凝固压力增大而显著减小的形核功。增加凝固压力可显著改善换热条件强化铸锭冷却、提高铸锭过冷度ΔT,进而降低共晶反应过程中奥氏体相γ和M2C相的形核功ΔG*,最终增大M2C的形核率、减小M2C相邻碳化物的间距。

此外,增加压力使M2C形核率大大增加,同时强化了铸锭冷却,显著降低了局部凝固时间LST,导致加压下铸锭同位置的凝固相对较快,M2C共晶碳化物生长时间变短,导致M42凝固组织中M2C碳化物的尺寸减小。这对于后续的热处理碳化物的溶解具有积极的意义。

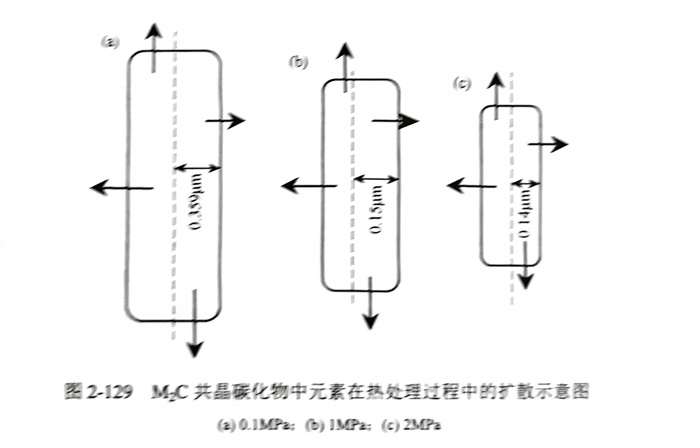

图2-129为不同凝固压力下M2C共晶碳化物在热处理过程中的元素扩散示意图。随着凝固压力的增大,碳化物由长条状转变为短棒状,在纵向和横向上的尺寸均显著减小。因此,在热处理过程中,碳化物中的元素由内向外扩散的平均距离也相应随着凝固压力的增大而显著减小,热处理效果更加明显,热处理后M42组织的成分更加均匀,进而有利于提高M42高速钢的质量。

b. 碳化物成分

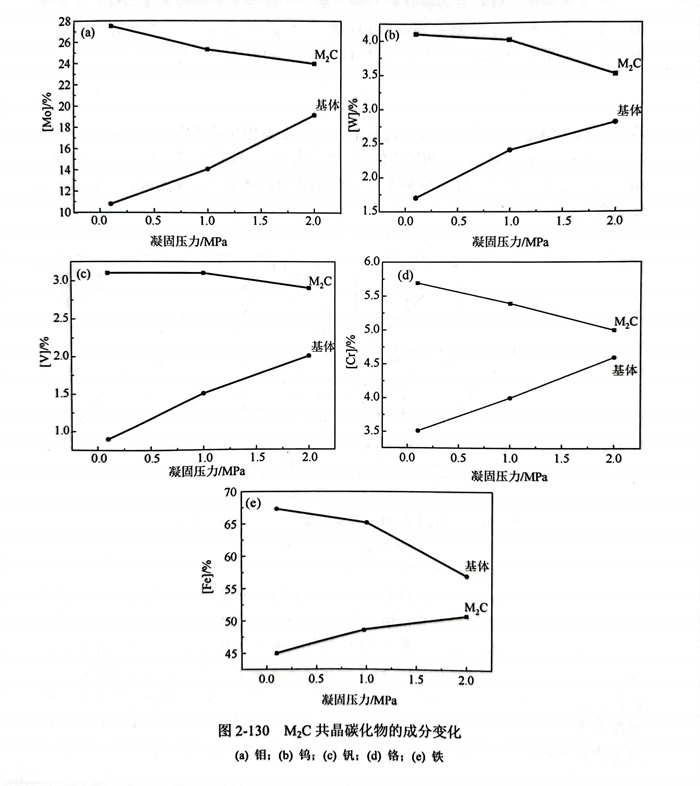

M2C的形成元素主要包括钼、钨、钒和铬,其中钼元素是强M2C碳化物形成元素,也是M2C中含量最高的合金元素。图2-130给出了不同压力下M2C中合金元素钼、钨、钒和铬含量,随着压力的增大,M2C上的合金元素钼、钨、钒和铬含量均逐渐减小,而铁元素则逐渐增大;同时,M2C碳化物之间基体中合金元素含量则呈现相反的规律:钼、钨、钒和铬元素含量逐渐增大,而铁元素减少。这表明,增大的压力使得合金元素在M2C共晶碳化物中的分布趋于均匀,为后续的处理、热加工工艺中碳化物的破碎、溶解提供良好的基础。

在高速钢中,M2C共晶碳化物是通过凝固过程中的共晶反应L→M2C+y产生的,在这个过程中存在M2C碳化物相和奥氏体γ相之间的溶质再分配[172].在一定温度下,平衡分配系数可表示为固相和液相中的元素浓度之比:

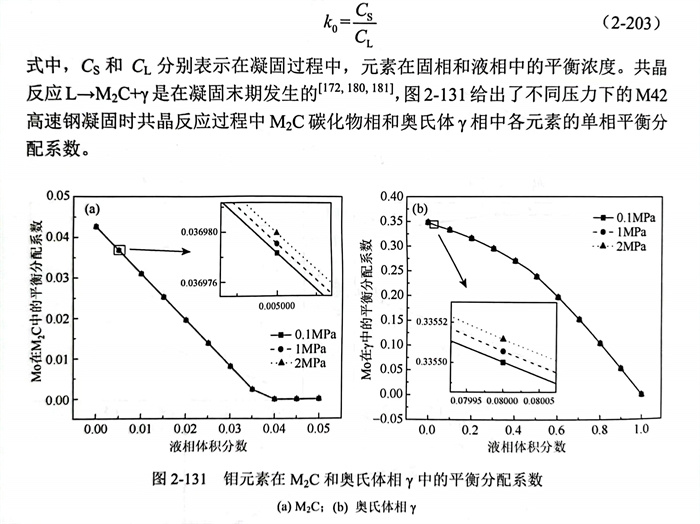

式中,Cs和CL分别表示在凝固过程中,元素在固相和液相中的平衡浓度。共晶反应L→M2C+y是在凝固末期发生的,图2-131给出了不同压力下的M42高速钢凝固时共晶反应过程中M2C碳化物相和奥氏体γ相中各元素的单相平衡分配系数。

式中,Cs和C1分别表示在凝固过程中,元素在固相和液相中的平衡浓度。共晶反应L→M2C+y是在凝固末期发生的[172,180,181],图2-131给出了不同压力下的M42高速钢凝固时共晶反应过程中M2C碳化物相和奥氏体y相中各元素的单相平衡分配系数。

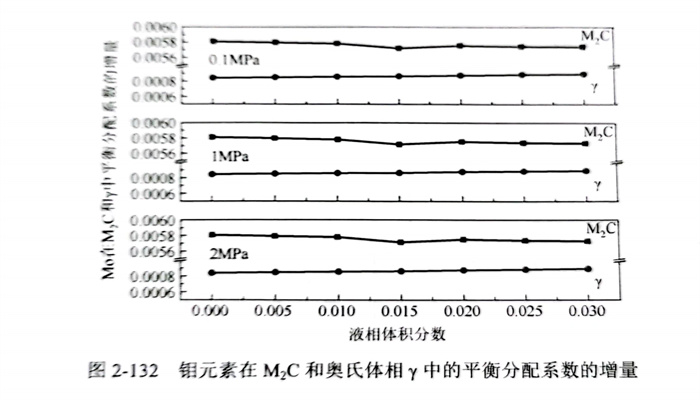

随压力的增加,共晶反应过程中钼元素在M2C和奥氏体γ相中的分配系数具有升高的趋势并逐渐靠近1.基于热力学分析,在M42铸锭凝固时的共晶反应过程中,增大压力可使钼元素在M2C碳化物相和奥氏体γ相中的含量增大。凝固过程中M2C碳化物相和奥氏体γ相中的钼元素平衡分配系数增量变化规律如图2-132所示,在0.1MPa、1MPa和2MPa时,M2C碳化物相中的钼元素平衡分配系数增量始终大于奥氏体γ相中的平衡分配系数增量。由此可知,共晶反应过程中,相比于奥氏体γ相,钼元素更偏向于在M2C相中富集。

在0.1~2MPa压力范围内,加压对Mo元素的平衡分配系数影响非常小,变化量为10-6~10-5,可忽略不计,因而在低压范围内,增加压力不能通过改变元素平衡分配系数而影响相成分。除平衡分配系数以外,铸锭凝固过程中溶质的分配情况与元素的传质行为有关。在M42铸锭凝固末期的共晶反应L→M2C+y过程中存在M2C碳化物相和奥氏体γ相之间的溶质再分配:液相中的M2C形成元素(钼、钨、钒和铬)通过凝固前沿固/液界面向M2C碳化物相富集,同时奥氏体γ相形成元素(钴、铁)则向奥氏体相富集,整个反应发生在凝固末期的枝晶间小熔池内,此时液相流动很弱,元素对流传质行为可忽略,因而溶质的分配主要与相中元素的扩散传质行为有关。

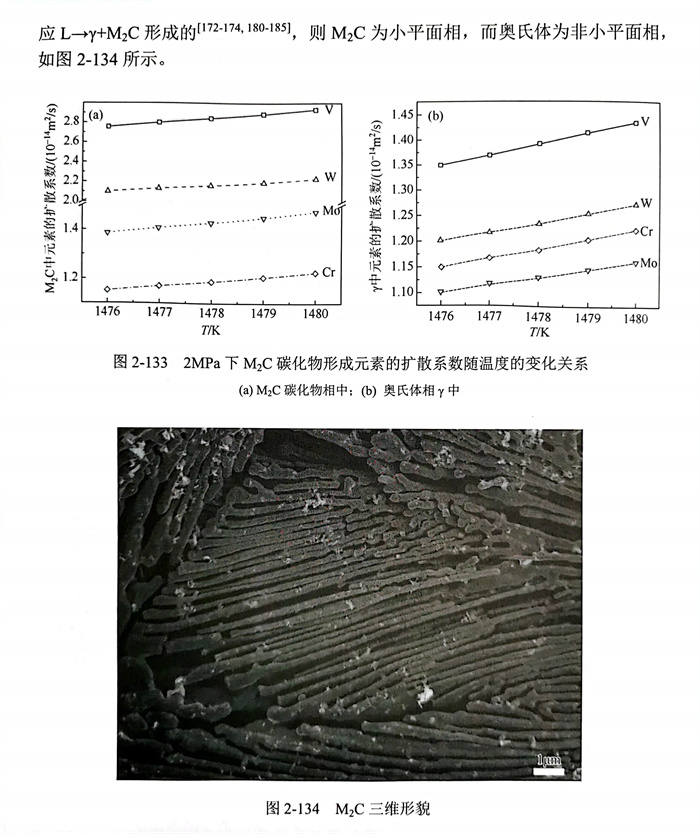

根据菲克第一定律公式(2-178)可知,扩散系数D与温度T呈反比关系。图2-133为2MPa下M2C形成元素的扩散系数随温度的变化关系。在凝固压力不变时,温度的降低会显著减小扩散系数,在低压范围内,相对于凝固压力变化,温度变化对扩散系数D具有更明显的影响。

增大压力具有显著强化冷却和减少铸锭局部凝固时间的作用。由此可知,对于0.1MPa、1MPa和2MPa压力下的铸锭凝固过程,在相同的凝固时间内,在较高压力下凝固的铸锭冷却更快,温度更低,其元素扩散系数则相对较低,导致元素扩散速率减小,使得M2C共晶碳化物中钒、钨、铬和钼元素含量降低,碳化物间基体的合金元素含量升高,降低了M2C碳化物和奥氏体γ相之间的成分差异性,提高了M42凝固组织成分的均匀性。

c. 碳化物形貌

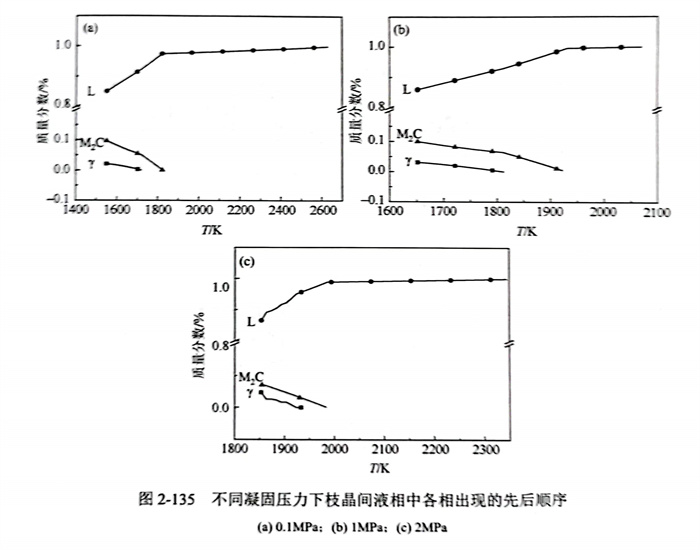

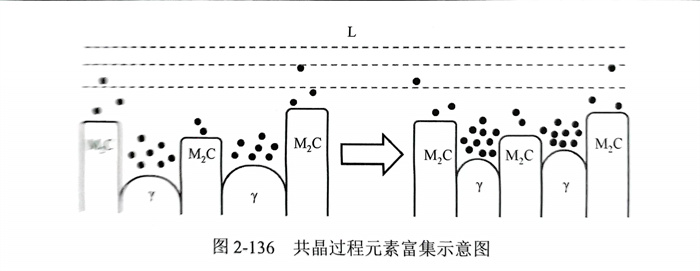

M2C碳化物明显具有各向异性的生长方式,形貌具有小平面向的特性。共晶组织的形貌与共晶过程中液/固界面结构有密切联系,金属相-金属碳化物相共晶属于小平面相-非小平面相共晶[146].M2C是通过凝固末期枝晶间熔池里的共晶反M2C共晶碳化物形成于凝固末期枝晶间残余液相中,根据凝固原理。枝晶间残余液相中元素含量明显高于铸锭标准含量。不同压力下枝晶间液相中各相出现的先后顺序,如图2-135所示,在不同压力下,M2C均领先奥氏体相γ出现。这表明,在共晶反应L→y+M2C过程中,M2C是领先相。

在共晶凝固过程中,领先相M2C的快速生长方向率先进入共生界面前方的液体中,同时在其附近液层中排出奥氏体形成元素;随后奥氏体相γ则依靠此液层获得生长组元,跟随着M2C一起长大,同时也向液层中排出M2C形成元素,如图2-136所示。随着凝固压力的增大,凝固速率增加,M2C相和奥氏体相γ的生长速率均加快。一方面,M2C碳化物相邻间距随压力的增大逐渐减小,即奥氏体相的液/固界面变窄;另一方面,加压使得枝晶间残余液相中合金元素没有足够时间进行充分扩散;导致奥氏体相的液/固界面前沿合金元素浓度急剧增大,成分过冷加剧,奥氏体相长大速率进一步增大,使得M2C相与奥氏体相的生长速率差逐渐缩小。此外,奥氏体相作为非小平面相,其生长所需过冷度远小于小平面相的M2C碳化物,使得在凝固速率增大的过程中奥氏体相的生长速率增量大于M2C碳化物相的生长速率增量。因此,随着压力的增大,枝晶间共晶组织中奥氏体相γ的含量相对增多,使得M2C碳化物的生长空间受到“排挤”,含量相对减少,最终M2C碳化物逐渐呈现出被奥氏体相γ“截断”进而变短的形貌,如图2-134所示。

四、夹杂物分布

夹杂物是影响钢锭质量的一个重要因素。钢中夹杂物主要包括冶炼过程中进行脱氧处理形成的脱氧产物、凝固过程元素溶解度下降形成的氧化物、氮化物、硫化物等化合物以及炉渣和由于冲刷而进入钢液的耐火材料。

根据夹杂物的来源,可以将钢中的夹杂物分为两类:①外生夹杂物。外生夹杂物大部分为复合氧化物夹杂,主要是由于钢液接触空气生成氧化物以及进入钢液的炉渣、耐火材料组成。外生夹杂物外形不规则、尺寸大、构成复杂,常常位于钢的表层,具有严重的危害性。②内生夹杂物。内生夹杂物是由于脱氧、钢水钙处理等物化反应而形成的夹杂物。内生夹杂物在钢液中数量较多,分布均匀,颗粒细小。由于形成时间不同,内生夹杂物可分为:钢液脱氧时期生成的氧化物,也称为原生夹杂物或一次夹杂物;温度降低造成化学反应平衡的移动进而析出二次夹杂物;由于溶质元素偏析和溶解度变化而析出的三次夹杂物甚至四次夹杂物。

夹杂物作为凝固组织的重要组成部分,其特性至关重要,对于进一步揭示加压冶金的优势十分关键。非金属夹杂物的特性(数量、尺寸和分布等)对钢的性能(力学性能和腐蚀等)有重要影响。同时,改善钢中夹杂物的分布情况并尽可能彻底地去除非金属夹杂物可以有效地减少缺陷和提高性能。为了改善夹杂物的分布,施加在夹杂物上的力包括重力、浮力、曳力,附加质量力、升力和反弹力等起着关键作用。这些力主要是通过温度、流场、重力场和电磁场等物理场来确定。因此,可以通过采取一系列措施优化物理场来改善夹杂物分布。例如,钢包中使用的气体搅拌、连铸过程中添加磁场。对于加压冶金,压力是关键因素。目前,已经证实加压会在各个方面影响凝固过程中的物理场,包括加压通过加快铸锭的冷却速率和加强铸锭与铸模之间的热交换来改变温度场,通过改变糊状区域的大小和枝晶结构影响流场等。

因此,可以认为在凝固过程中压力具有改变夹杂物分布的能力,并且压力对夹杂物分布的影响机制非常复杂,然而,关于加压对夹杂物分布变化的影响研究相对较少。这表明加压对凝固组织的影响机理尚未全面阐明。

1. 夹杂物分布分析模型

在实际凝固过程中,夹杂物的受力情况、运动轨迹很难通过实验进行测量。数值模拟提供了一种可以深入了解某些无法通过实验评估的现象的方法。这些现象包括夹杂物的运动轨迹,作用于夹杂物的力和夹杂物的速度等。根据电渣、连铸和钢包精炼等过程中的相关研究,数值模拟是一种非常有效的研究夹杂物运动行为的方法。

钢液凝固过程涉及热量传递、质量传输、动量传输、相转变和晶粒形核长大等一系列复杂的物理化学现象,同时存在金属固相、金属液相、气相和夹杂物相等多个相之间的相互作用,适合应用欧拉多项流模型进行计算求解。其中,根据对夹杂物运动行为处理方式,夹杂物分布分析模型可以分为欧拉-拉格朗日模型和欧拉-欧拉模型。

a. 欧拉-拉格朗日模型欧拉-

拉格朗日离散相模型是在欧拉模型的基础上,将夹杂物相处理成离散相,而流体相处理为连续相。根据球型夹杂物的受力分析,基于牛顿第二定律,建立夹杂物运动模型,并与钢液凝固模型耦合,从而模拟夹杂物在凝固过程运动行为。该模型可以跟踪每个夹杂物颗粒并获得其速度、运动轨迹以及夹杂物去除过程中的动力学行为。此外,该模型是基于离散相体积比例相对较低的基本假设而建立。

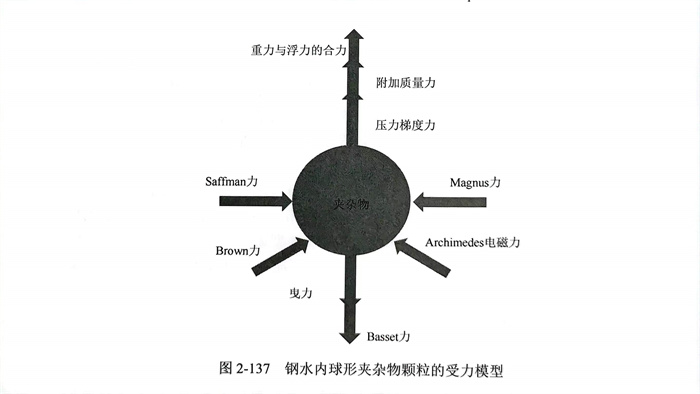

夹杂物在钢液中的运动,主要是各种力的共同作用造成的。夹杂物在钢液中受力情况如图2-137所示。可以看出,夹杂物颗粒受到主要作用力分别为:由于颗粒自身性质引起的力,如重力、浮力等;由于颗粒与流体之间存在相对运动而产生的力,如升力(Saffman)、附加质量力、曳力和Magnus力等;细小夹杂物在高温条件下受的布朗(Brown)力等。

(1)曳力。

在钢液流场内黏性流体与颗粒之间存在相对运动,由黏性流体施加的曳力使得夹杂物颗粒趋向于跟随流体运动。曳力是夹杂物颗粒在凝固过程中的主要受力之一。计算公式如下:

(2)浮力和重力。

在竖直方向上,夹杂物颗粒受到与相对运动无关的力,包括重力和浮力,其

(3)附加质量力。

当钢液与夹杂物颗粒存在相对运动时,夹杂物颗粒会带动其附近的部分钢液做加速运动,此时推动夹杂物颗粒运动的力大于其颗粒本身惯性力,这部分大于夹杂物颗粒本身惯性力的力即为附加质量力。其计算公式为

通过运用欧拉-拉格朗日模型对钢液凝固过程进行模拟计算时,可以得出随着温度场和流场的变化,每个球形夹杂物颗粒在钢液中的运动轨迹和分布。

b. 欧拉-欧拉模型

拉格朗日模型是研究夹杂物颗粒在钢液中运动行为主要的方法,但在实际的应用中存在一些不足,例如,拉格朗日模型是针对单一粒子进行计算,当同时追踪多个粒子时,计算量过大,难以进行。相较于拉格朗日模型,欧拉-欧拉模型中夹杂物相的控制方程与流体连续相的控制方程相似,运算相对高效,能够同时描述多种夹杂物颗粒在凝固过程中的分布特征。欧拉-欧拉模型与欧拉-拉格朗日模型相比,主要差别是夹杂物相的动量方程存在差别,欧拉-欧拉模型的夹杂物动量方程表达式为

2. 模铸过程中夹杂物的受力分析

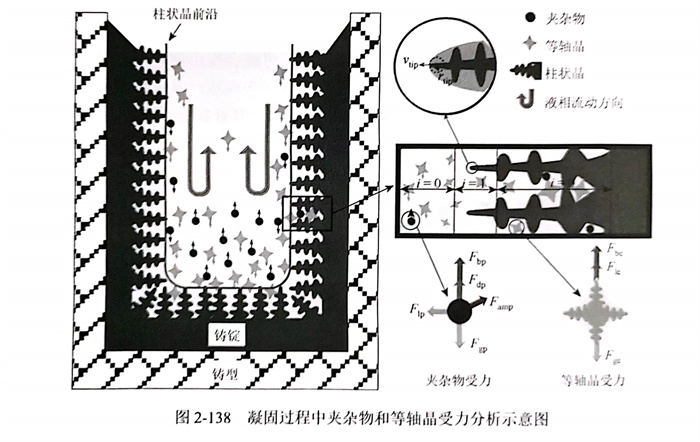

模铸过程中,夹杂物所受作用力包括热浮力、重力、附加质量力、升力以及相间作用力等,具体受力情况如图2-138所示。

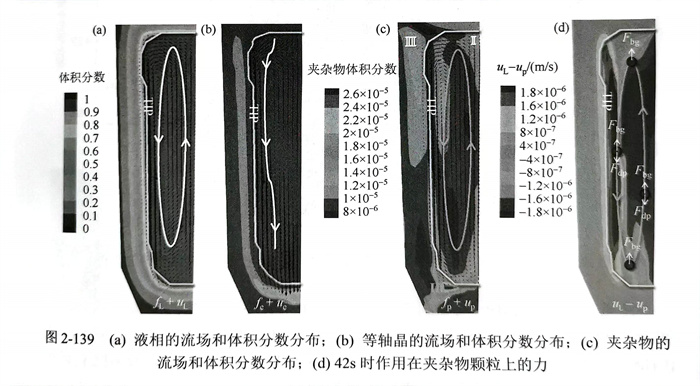

流场对夹杂物的分布有关键影响,这直接归因于作用于夹杂物的阻力。以0.1MPa下H13铸锭凝固为例,钢液、夹杂物和等轴晶的流场和速率均显示在图2-139中。随着凝固的进行,钢液受热浮力的驱动逆时针运动,如图2-139(a)所示。同时,随着重力和浮力合力的增加,等轴晶的沉降连续发生在柱状晶(tip)的尖端,如图2-139(b)所示。如图2-139(c)所示,夹杂物流场中出现逆时针运动,与钢液相似。这种运动行为主要是由作用在夹杂物上的合力引起的。根据模拟结果,凝固过程中重力,浮力和阻力在改变夹杂物的运动行为中起着关键作用,因为它们比附加质量力和升力大了三个数量级。重力和浮力的方向均为垂直方向,因为夹杂物的密度低于液体的密度,故其合力Fbg的方向垂直向上,如图2-139(d)所示。

在整个凝固过程中,Fbg保持不变,并使夹杂物上浮。相比之下,曳力Fdp是向下的力,具有驱动夹杂物向下沉的能力。并且其变化是复杂的。根据等式(2-204)可知,曳力与钢液和夹杂物之间的速度差密切相关。在顶部和底部,钢液和夹杂物速度差很小,与Fbg相比,Fdp可以忽略不计。在柱状晶尖端附近的曳力Fdp大于Fbg,是导致夹杂物下沉的关键因素。在铸锭的中心,Fdp小于Fbg,Fbg占主导,促使夹杂物上浮。因此,模铸过程中夹杂物形成逆时针运动,这主要是由重力、浮力和曳力的综合作用所驱动。

3. 模铸过程中压力对夹杂物分布的影响

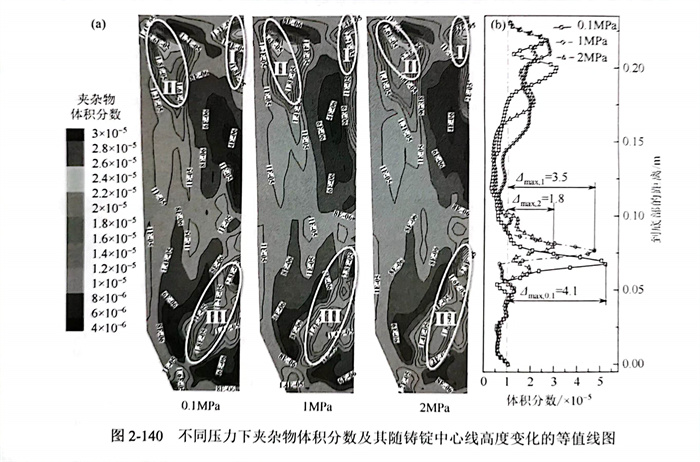

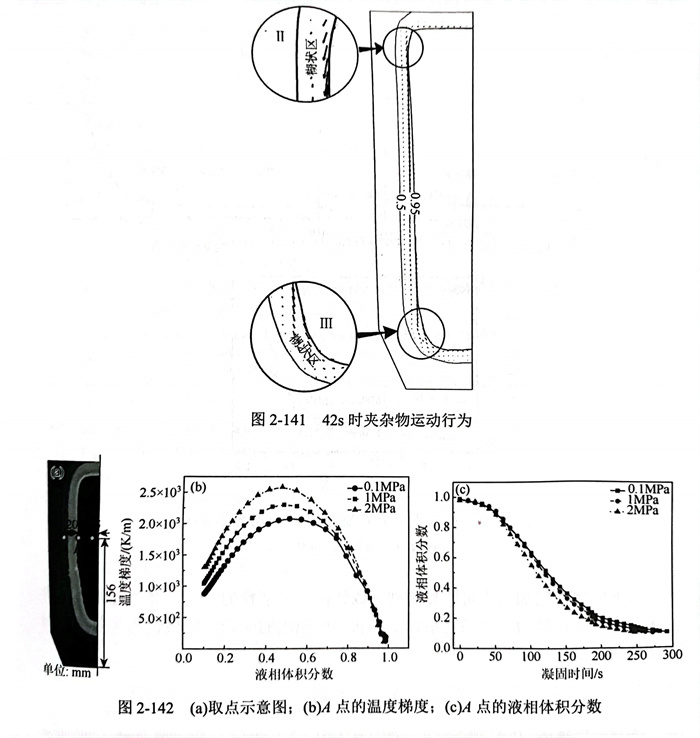

利用欧拉-欧拉模型在0.1MPa、1MPa和2MPa下获得了H13铸锭夹杂物体积分数的等值线,如图2-140所示。每个铸锭中都存在三个主要的夹杂物富集区(I、和III),其中,II区夹杂物的富集度最低,III区的夹杂物富集度最高,I区次之。三个夹杂物富集区域主要由夹杂物逆时针运动以及被糊状区捕集的综合作用所导致。以0.1MPa 压力下夹杂物分布为例,远离糊状区的夹杂物在逆时针运动过程中逐渐上浮并富集到铸锭顶部,如图 2-140(c)所示。铸锭顶部富集的夹杂物一部分被糊状区捕获,形成了I区,其余部分沿逆时针方向移动,运动方向几乎垂直于糊状区法向量。与之相比,在II和III区域内,夹杂物运动方向与糊状区法向量成钝角,因而夹杂物更加趋向于被II和III区域内糊状区所捕获,如图2-141所示,导致夹杂物富集区II和III的形成。同时,III区夹杂物的富集程度最高,原因是糊状区较宽,糊状区夹杂物捕获能力越强,富集趋势更明显。

随着压力从0.1MPa增加到2MPa,I、II和III区夹杂物的富集度降低,如2-140(b)所示,夹杂物体积分数的最大增量 4max随压力的增加而减小,在0.1MPa、1MPa和2MPa下分别为4.1x10-5、3.5x10-5和1.8x10-5,表明随着凝固压力增加至2MPa,铸锭中夹杂物分布更加均匀。

糊状区捕获夹杂物和夹杂物从糊状区逃脱的能力对夹杂物分布至关重要。结合液相线/固相线温度随压力的变化规律可知,凝固区间变化很小,当压力从0.1MPa增加到2MPa时可以忽略不计。因此,糊状区宽度主要由温度梯度决定。如图2-142(b)所示,由于增加压力后提高了冷却速率导致高压下温度梯度更大。在较高压力下,糊状区域的长度变短[150].另外,以图2-142(a)中的A点为例,凝固时间随压力的增加而显著减少,在0.1MPa、1MPa和2MPa下分别为292s、272s和247s,凝固速率随压力的增加而增加。进而表明,在较高的凝固压力下糊状区的长度较小且凝固速率较高,因此糊状区捕获夹杂物的能力变弱。

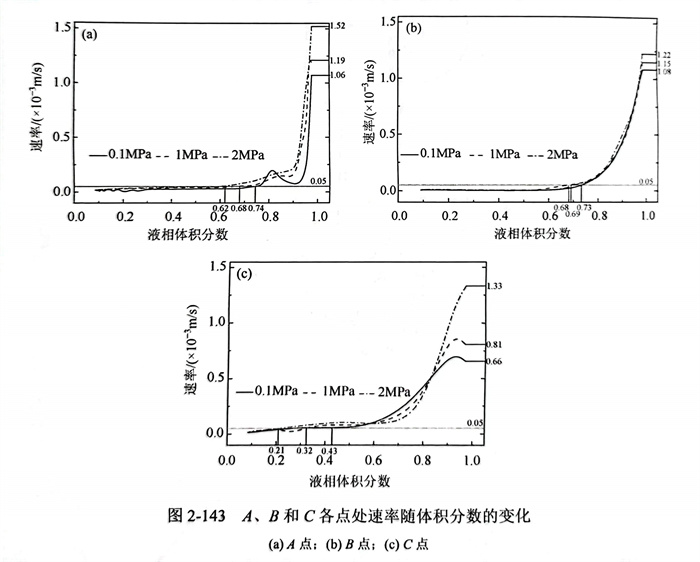

A、B和C点夹杂物速度随液相体积分数的变化如图2-143所示。高温度梯度通过增大热浮力来强化钢液对流。另外,研究了糊状区中夹杂物的速度随曳力改的相应变化。凝固初期,糊状区中的夹杂物运动速度随着压力的增加而增大,在凝固后期,糊状区内夹杂物几乎完全停止运动时液相体积分数随着压力的增加而降低。以点A为例,凝固初期(f=0.98),在0.1MPa、1MPa和2MPa下夹杂物速度分别为1.06×10-3m/s、1.19×10-3m/s和1.52×10-3m/s.当糊状区夹杂物的速度降低到5x10-5m/s时,0.1MPa、1MPa和2MPa下的液相体积分数分别为0.74、0.68和0.62.这意味着夹杂物从糊状区逸出的能力随压力增加而增强。

综上所述,增加压力可以显著抑制糊状区中夹杂物的富集,并通过降低糊状区捕获夹杂物的能力,提高夹杂物从糊状区中逸出的能力,使铸锭内夹杂物分布更加均匀。