漏磁检测中磁化场方向要尽量与裂纹走向垂直,该裂纹才能够被激发出最大的漏磁场。按照裂纹相对于不锈钢管的走向,裂纹缺陷主要分为:轴向裂纹和周向裂纹。轴向裂纹平行于钢管轴向,周向裂纹沿钢管的周向。因此,漏磁检测形成了钢管轴向磁化检测周向裂纹和周向磁化检测轴向裂纹的两种基本检测形式,对应的检测设备结构也分为两种:周向裂纹漏磁检测主机和轴向裂纹漏磁检测主机。

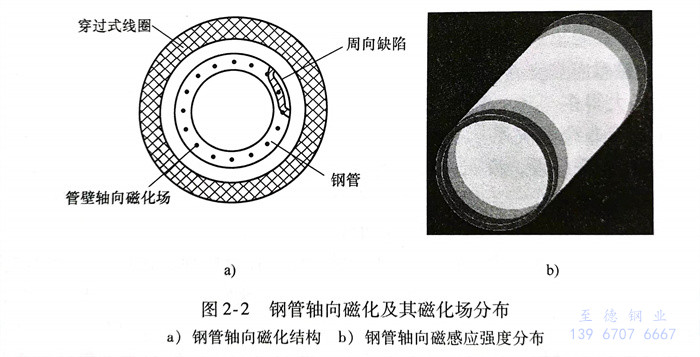

不锈钢管的轴向磁化通常采用穿过式磁化线圈,如图2-2a所示,在钢管轴向局部形成磁化区域,如图2-2b所示。当检测敏感探头的覆盖范围大于360°时,即可实现无漏检测。

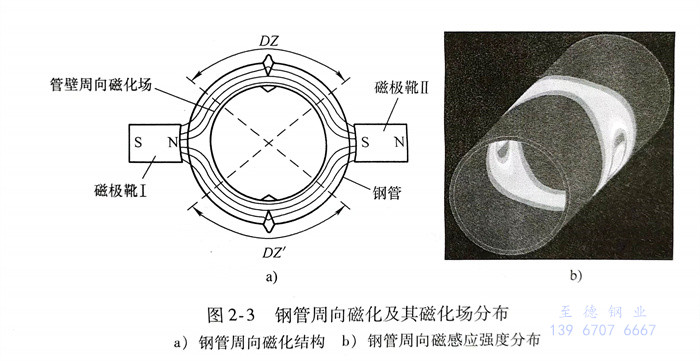

不锈钢管轴向磁化检测周向裂纹的具体实施较为简单,检测时的相对扫查运动也只需要轴向直线运动方式。然而,对于不锈钢管周向磁化检测轴向裂纹的实施则较为复杂,其磁化方式通常采用正对的周向磁化极对加以完成,如图2-3a所示。在两磁极正对的管壁中央区形成均匀的磁化场,对该区域内(DZ或DZ')的轴向裂纹激发漏磁场。通过有限元仿真计算可以看出,在磁极正对的管壁处,形成的磁化并非均匀且磁力线方向也不一致,不可能激发出合适的漏磁场,所以该区域为轴向裂纹检测的盲区,如图2-3b所示。

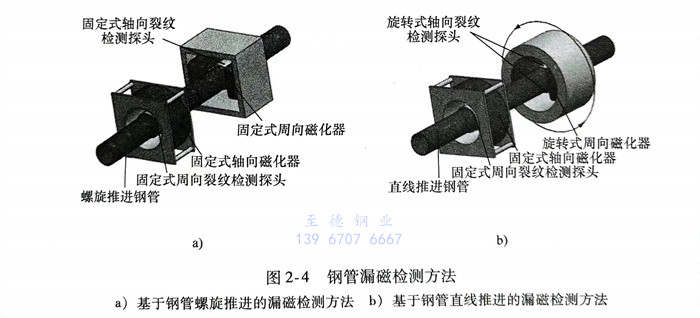

轴向裂纹检测探头最好布置于两磁极正对的管壁中央区的轴平面上,为此,只有检测探头与钢管之间实现相对螺旋扫查才能达到无盲区检测。所以,为了完成钢管上轴/周向裂纹的全面检测,通常需要两种独立的检测单元:周向裂纹检测单元和轴向裂纹检测单元。检测探头与钢管之间的相对螺旋扫查运动有两种组合形式:①. 探头固定,钢管做螺旋推进;②. 轴向裂纹检测单元的磁化器与探头一起旋转,钢管做直线运动,分别如图2-4a、b所示。

一、轴向磁化方法与轴向磁化器

根据垂直磁化基本理论,漏磁检测中形成了钢管轴向磁化检测周向裂纹的基本检测形式和设备结构。目前主要有两种驱动方式,一种是钢管直线前进,周向裂纹检测探头沿圆周方向包围钢管的检测方法;另一种是钢管螺旋前进,周向裂纹检测探头沿轴向覆盖钢管的检测方法。这两种检测形式的前提是相同的,即需要磁化器产生合适的轴向磁化场,以激励周向裂纹产生足够强度的漏磁场。

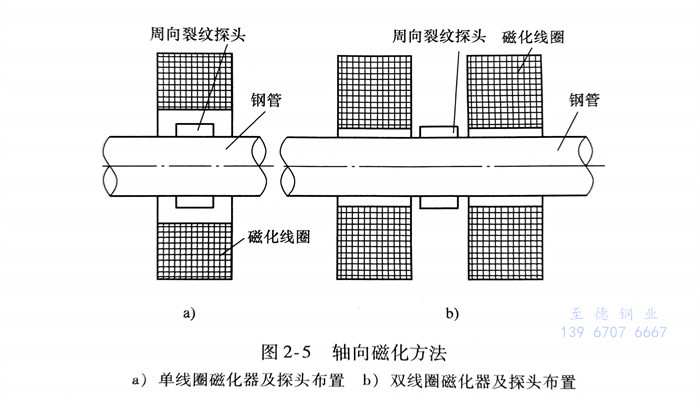

不锈钢管轴向磁化通常采用穿过式线圈磁化器产生轴向磁化场,如图2-5所示,主要分为单线圈磁化和双线圈磁化两种形式。单线圈磁化时,检测探头一般放置在磁化线圈内部;双线圈磁化时,检测探头放置在两个线圈之间。由此可见,由于检测探头布置空间的需要,相对于单线圈而言,钢管与双线圈的耦合度更高。

1. 单线圈磁化器及特点

如图2-5a所示,单线圈磁化器是目前轴向磁化器的主要形式之一。此种磁化器结构简单,成本相对较低。但是,因检测探头需放置在线圈内部,造成线圈内径相对钢管外径较大,钢管与线圈的耦合度较低,影响磁化效果。

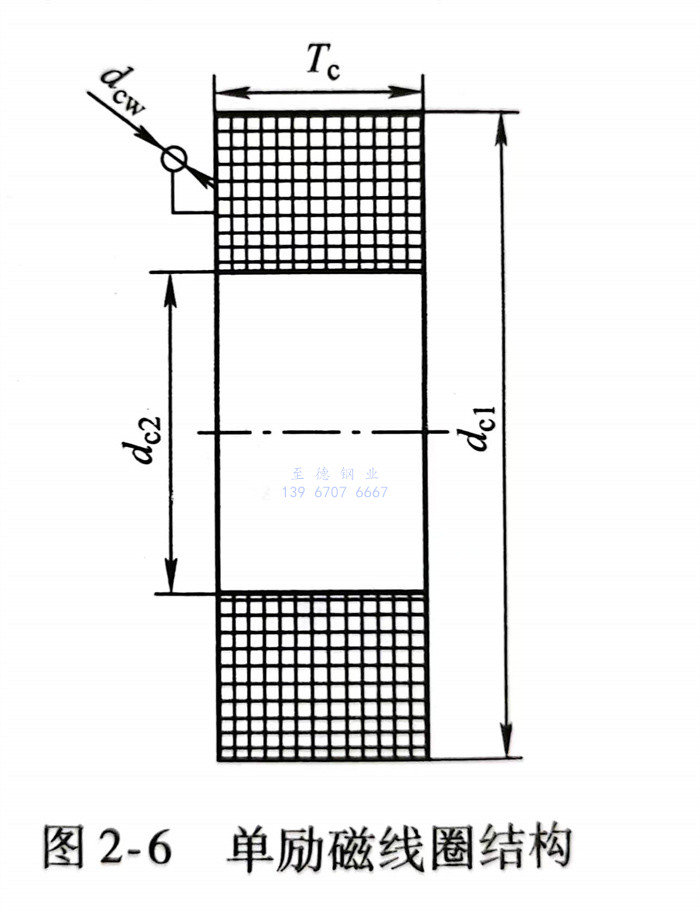

单励磁线圈结构如图2-6所示,其主要参数包括线圈匝数nc 线圈电流Ic、线圈外径dc1、线圈内径dc2、线圈厚度Te。以及内部漆包线直径 dcw。

励磁线圈的磁化能力主要由线圈的安匝数以及线圈与钢管的耦合度决定。漆包线直径越大,其能够承受的电流越大,也带来更加严重的散热问题;线圈内径越小,与不锈钢管的耦合度越高,磁化效果越好,但需留足空间以保证不锈钢管顺利通过。

以下举例说明线圈结构与设计过程。

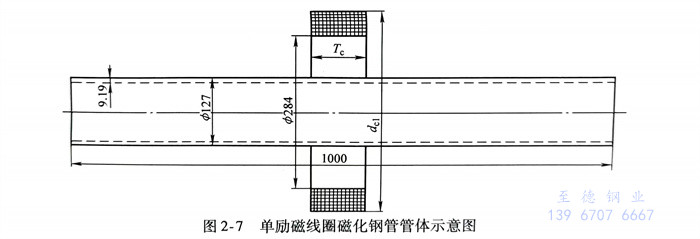

讨论壁厚为9.19mm、直径为127mm不锈钢管的单励磁线圈设计,如图2-7所示。保持励磁线圈的安匝数和线圈内径不变,改变线图2-6 单励磁线圈结构圈厚度和线圈外径,得到不同结构参数的单励磁线圈。进一步,通过仿真计算,选择磁化效果相对较好,并且线圈厚度、质量均满足实际要求的励磁线圈,具体参数选取如下。

a. 线圈安匝数:线圈安匝数主要根据钢管的磁化特性曲线,以及钢管的内外径尺ru寸进行选取。针对以上尺寸钢管,n。初步选取2000匝,漆包线直径dcw取1.7mm,单根漆包线能够承受的最大电流为20A,实际磁化过程中取10A。

b. 线圈内径dc2:由于钢管的直线度误差,以及输送辊道的制造安装误差,钢管在前进过程中不可避免地存在多自由度摆动。为使钢管顺利通过线圈而不发生碰撞,并尽量形成最好的磁化效果,d2初步选取284mm。

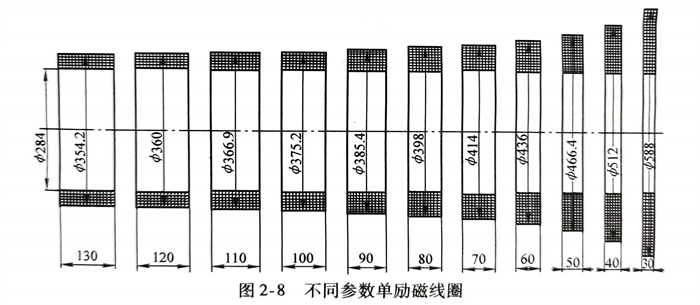

c. 线圈厚度:线圈厚度是需要优化的指标之一,线圈厚度依次取130mm、120mm、110mm、100mm、90mm、80mm、70mm、60mm、50mm、40mm和30mm。

d. 线圈外径dcl:保证线圈的匝数不变,在线圈厚度变化时,外径也做相应调整。对应上述的线圈厚度,线圈外径依次取ф354.2mm、φ360mm、φ366.9mm、φ375.2mm、ф385.4mm、φ398mm、φ414mm、Φ436mm、φ466.4mm、φ512mm 和φ588mm。

对不同结构参数的单励磁线圈磁化效果进行量化分析,利用仿真方法对单励磁线圈磁化钢管管体的过程依次进行求解,各个线圈的具体参数如图2-8所示。

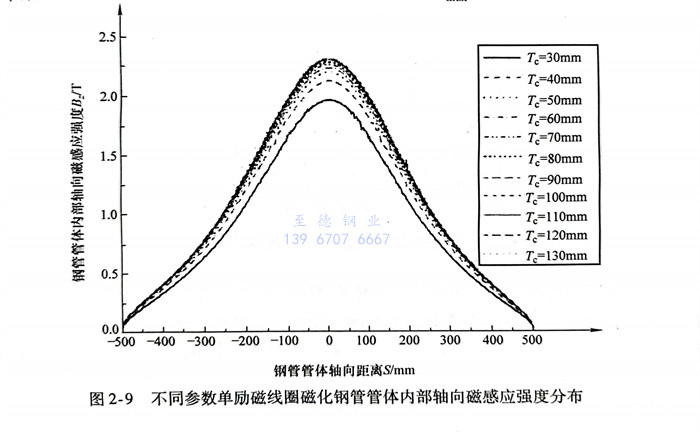

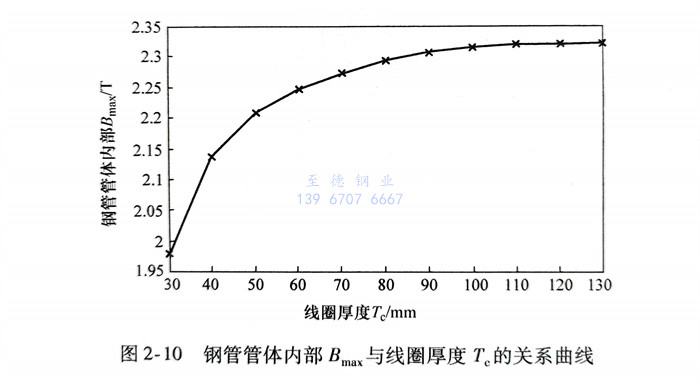

提取不锈钢管管体内部轴向磁感应强度B2,得到图2-9所示曲线。从图中可以看出,不同参数单励磁线圈对钢管管体的磁化效果不同。为进一步评估各励磁线圈的磁化效果,提取不同参数单励磁线圈磁化时管体内部最大磁感应强度值,用max表示,得到图2-10所示曲线。

从图2-10中可以看出,随着线圈厚度的不断增加,钢管体内的Bmax急剧增大,当线圈厚度达到100mm时,钢管体内磁感应强度基本达到最大值。此后,继续增大线圈厚度,钢管体内的Bmax基本保持不变。此外,从图2-9中可以看出,当采用单励磁线圈对不锈钢管进行磁化时,管体内磁感应强度轴向均匀性较差。

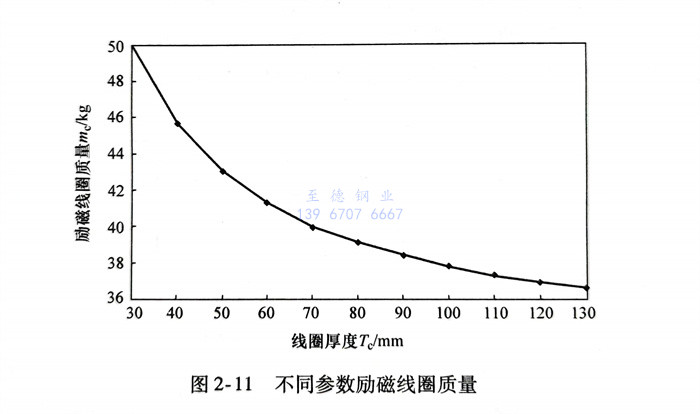

根据式(2-3),计算图2-8所示不同参数励磁线圈的质量,如图2-11所示。从图中可以看出,随着励磁线圈厚度不断增加,其质量逐渐减小。当励磁线圈厚度较小时,随着线圈厚度增加,励磁线圈质量减少较快;当励磁线圈厚度大于100mm时,励磁线圈质量减少速度趋缓。

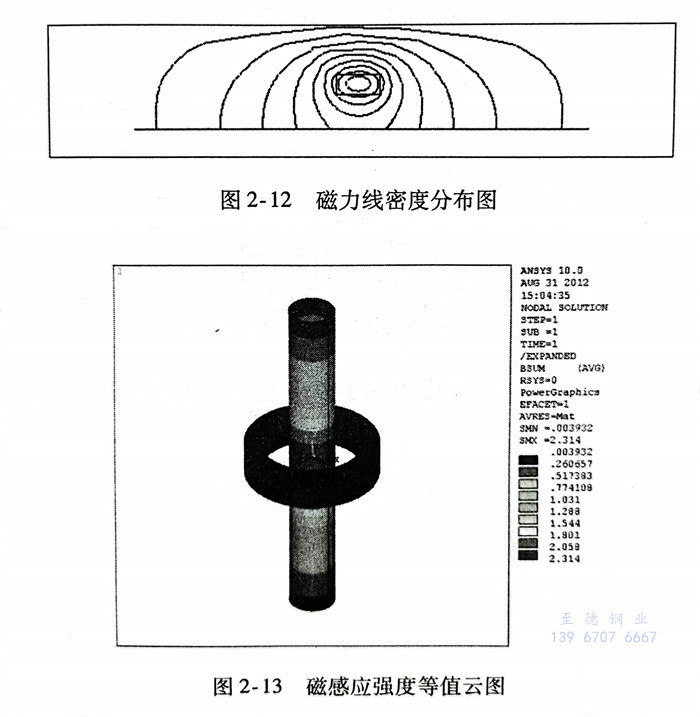

综上,根据磁化效果与线圈质量,针对φ127mm钢管可优化选择厚度参数即磁化线圈内径为284mm,外径为375.2mm,厚度为100mm。对该励磁线圈磁化钢管管体的过程进行有限元仿真计算,图2-12所示为磁力线密度分布图,图2-13所示为磁感应强度等值云图。

从图2-12中可以看出,励磁线圈产生的磁力线大部分都从钢管管体中通过,这是由于钢管的磁导率远大于空气的磁导率。从图2-13中可以看出,管体内的最大磁感应强度点位于线圈中心位置,最大值为Bmax=2.314T。另外,管体内的磁感应强度随着远离线圈中心呈现逐渐下降的趋势。

2. 双线圈磁化器及特点

双线圈磁化方式如图2-5b所示,检测探头放置在两个线圈之间,这样可减小线圈内径,提高磁化效率。当然,磁化器设备成本也更高。双线圈磁化器在钢管内更易形成密集均匀的轴向磁化场,有利于提高检测灵敏度和一致性。为了保证检测区域中相同形态的缺陷产生相同的漏磁信号,钢管由线圈磁化后,必须保证磁感应强度的轴向均匀性。

在不锈钢管高速生产线上配置的周向裂纹漏磁检测设备,一般采用双励磁线圈对钢管管体进行轴向磁化。在得到单励磁线圈的具体参数之后,需要对双励磁线圈间距L。c进行优化,以形成足够强度的轴向均匀场。如双励磁线圈间距L。。过小,则无法满足轴向磁化均匀的要求;如间距过大,则无法满足磁化强度的要求。

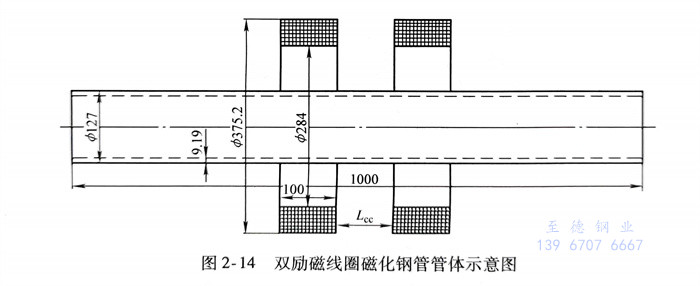

双励磁线圈磁化钢管管体示意图如图2-14所示。为得到合理的线圈间距,计算过程中Lcc依次取20mm、40mm、60mm、80mm、100mm、140mm、180mm、220mm、260mm、300mm、340mm、380mm、440mm和500mm。

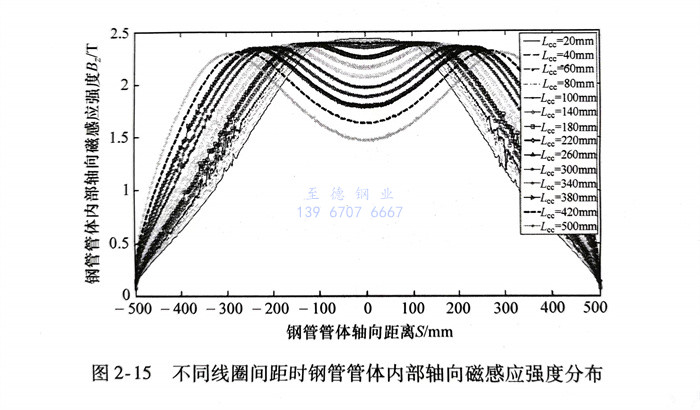

提取钢管管体内部轴向磁感应强度B2,如图2-15所示。从图中可以看出,当Lcc较小时,管体内部存在一个磁感应强度极大值点,并位于两线圈的中间位置;随着Lcc不断增大,极大值点的磁感应强度逐渐减小,当Lcc≥140mm时,管体内部则出现两个磁感应强度极大值点,并且两极大值点的距离不断增大,且两线圈中心处的磁感应强度逐渐变小。特别地,当Lcc=100mm时,钢管管体具有较大的磁感应强度和较好的轴向磁化均匀区域,均匀区域轴向长度约为200mm。综合考虑磁感应强度和均匀性要求,双励磁线圈间距Lcc取100mm较为合适。

二、周向磁化方法与周向磁化器

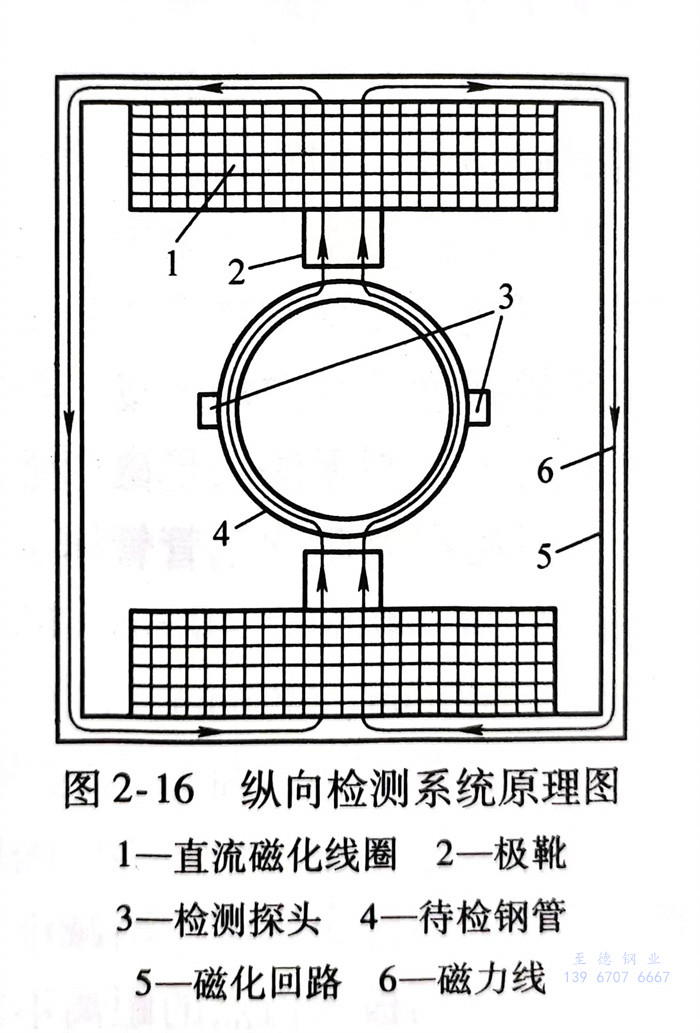

不锈钢管轴向裂纹检测的基础是产生足够强度和均匀性的周向磁化场。如2-16所示,由于钢管圆周状的几何形态,周向磁化时磁力线难以全部沿钢管周向从管壁内通过,始终会有一部分磁通会扩散到空气中,导致在磁极处磁场最强,在两磁极正中间的钢管区域磁场最弱。磁极在钢管轴向方向的长度有限,因此,磁化场覆盖的轴向区域也是有限的。在设计磁化线圈磁化能力时,主要考虑钢管的磁化特性曲线、不锈钢管内外径尺寸以及检测区域的轴向长度。

周向磁化场是由绕在磁极上的线圈产生的。磁极正对的管壁磁化不均匀,且管壁与极靴之间的背景磁场分布杂乱。然而,在远离两磁极的管壁中央区域,磁场分布较均匀,因此,一般将条形阵列探头布置在该区域,如2-16所示,并且其长度必须小于或等于均匀磁化区域的轴向长度。

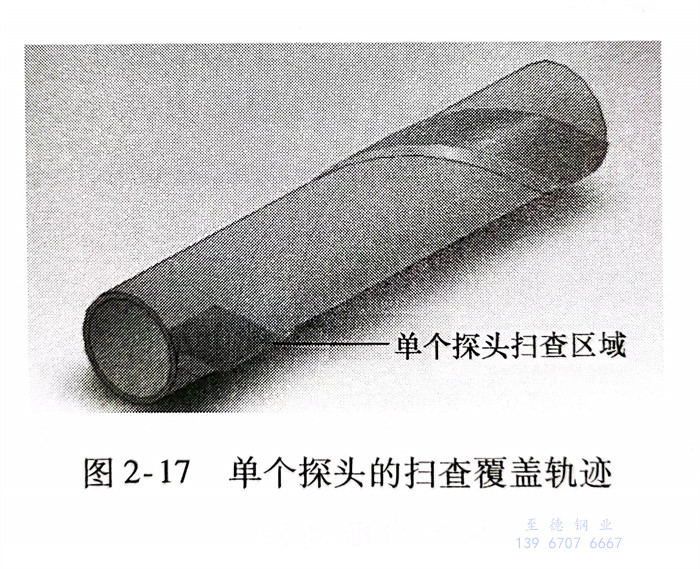

如图2-17所示,为实现轴向裂纹的全覆盖检测,一般采用探头与钢管表面之间的螺旋扫查来完成。对于双探头检测布置,在扫查过程中需满足条件

2Ls≥P (2-4) 式中,Ls为单个纵向探头的有效长度;为钢管表面形成的扫查螺距。

钢管直线前进的速度v。与螺距P的关系为 Va=ntP (2-5) 式中,n为钢管旋转速度。

由此可见,在高速漏磁检测中可通过增大螺距P来提高检测速度Va0但是,根据式(2-4)可知,为了保证轴向裂纹的全覆盖扫查,必须增大单个探头的轴向有效扫查范围,此时钢管中的均匀磁化区域的轴向长度也需要相应增加。

举例分析如下:

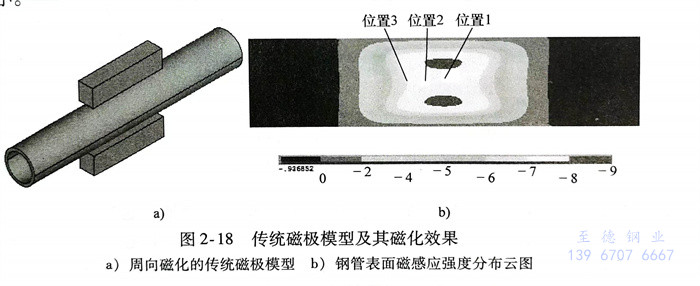

图2-18a所示为常用的钢管周向磁化结构,钢管外径为90mm,壁厚为8mm,磁极靴尺寸为200mm(00mm(长)×40mm(宽)×50mm((高),磁极靴底面到钢管外表面的距离为15mm,励磁线圈参数为15000安匝。仿真分析得到不锈钢管表面磁感应强度分布云图如图2-18b所示,为了便于观察,将钢管的侧面展开成了一个平面,从图中可以看出这种磁极形式得到的均匀磁化区域较小。

进一步分析磁化不均匀带来的检测不一致性问题。

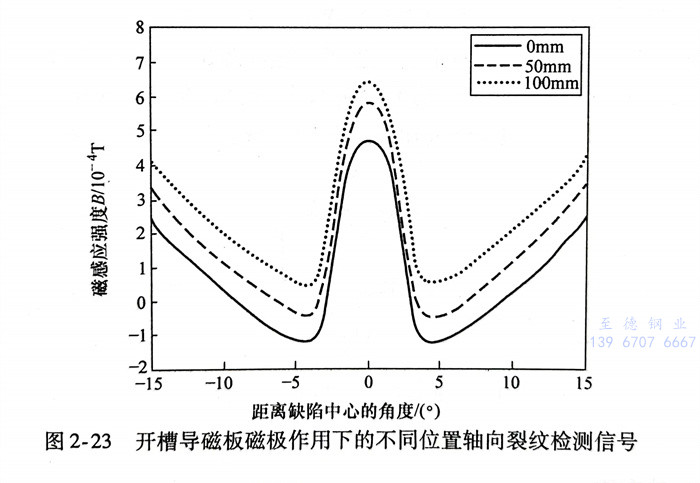

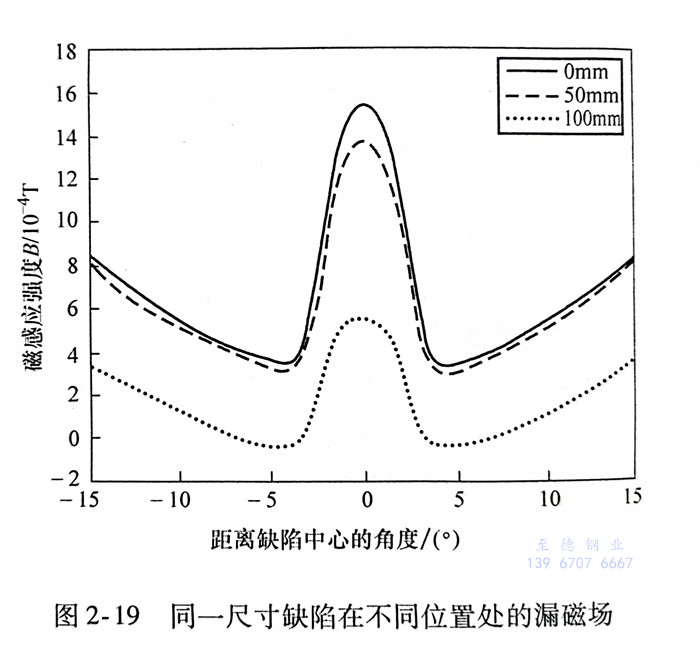

在图2-18b中给出的三个位置处分别设置三个尺寸相同的轴向裂纹,位置1为不锈钢管侧面的正中心,位置2与位置1之间的轴向距离为50mm,位置3与位置1之间的轴向距离为100mm,裂纹尺寸为20mm20mm(长)×3mm(宽)×2mm(深)深),图2-19给出了在三个不同位置处的裂纹漏磁检测信号。

从图2-19中可以看出,如果阵列探头同时扫查到了三个缺陷,则尺寸相同的裂纹产生的漏磁检测信号幅值与基线均出现了严重的不一致,从而无法对缺陷进行精确的定量评价,因此,探头长度必须小于200mm。

为了提高检测速度,需要使阵列探头在轴向上有足够的长度。然而钢管磁感应强度在轴向上的非均匀性限制了阵列探头沿轴向布置的有效长度,解决这一矛盾最为关键的问题就是如何在钢管表面建立更大范围的均匀磁场。

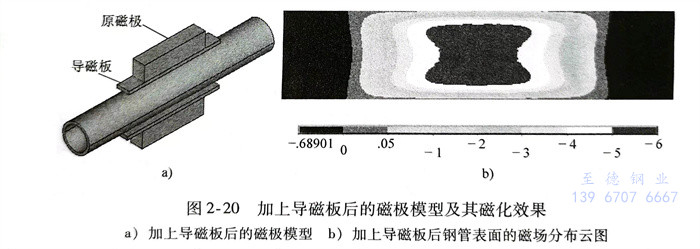

对此,在原有磁极的下方加上一个导磁板,将一部分磁场导入远离磁极的区域,从而可扩大磁场在轴向上的覆盖范围,如图2-20a所示的模型。模型中使用的导磁板尺寸为300mm(长)×40mm(宽)×10mm(厚),保持导磁板底面到钢管外表面的距离为15mm。增加该导磁板后,仿真获得的钢管表面的磁场分布云图如图2-20b所示。

从图2-20b中可以看出,与常规磁极相比,增加导磁板之后,磁场覆盖的范围有所增大,而且磁场分布也更加均匀,起到了一定的优化效果。另一方面,通过观察磁场分布云图可以发现,钢管表面中间部位的磁场要比两边稍强,所以,进一步地,需要消除或者减弱周向磁化区域的磁化场强度差异。

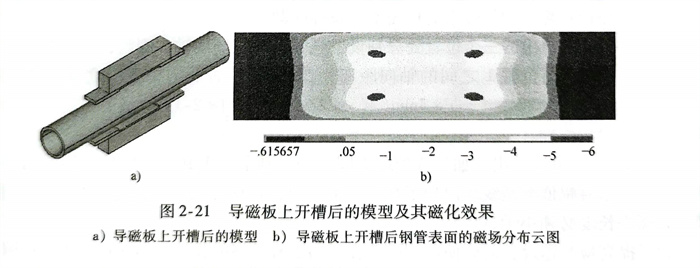

如图2-21a所示的极靴模型,在之前的导磁板上增开一个槽,这样由于中间部位磁阻增大,一部分磁通就会往两边扩散,从而达到减弱中间磁场增大两边磁场的目的。模型中,开槽尺寸为150mm(长50mm(长)x40mm(宽)x5mm(m(深),获得的不锈钢管表面的磁场分布云图如图2-21b所示。

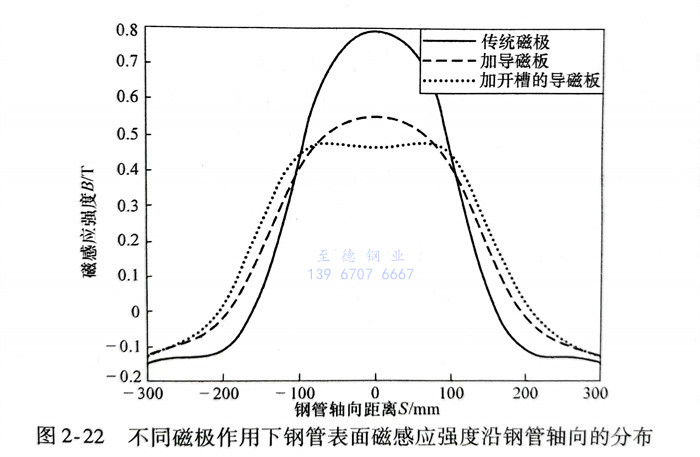

由图2-21b可以看出,在磁极中部开槽之后,均匀磁场的区域进一步扩大。为了更好地比较上述三种磁极的磁化效果,在探头所在位置沿钢管轴向取长度为600mm的路径,得到路径上各个点的磁感应强度,结果如图2-22所示。

从图中可以看出,传统磁极磁化下的均匀区域最小,轴向长度约为150mm;增加导磁板后,均匀磁场区域的轴向长度增加至180mm;如果在导磁板上开槽,均匀磁场区域的轴向长度进一步扩大为240mm。

进一步在图2-18b所示的三个不同位置设置尺寸相同的轴向裂纹,仿真获得缺陷的漏磁检测信号,如图2-23所示。从图中可以看出,沿轴向距离100mm的两个缺陷产生的漏磁信号幅值差异仅为0.5%,基线漂移量也基本相似。因此,图2-21a所示的磁化极靴形式可基本满足磁化的均匀性要求。