退磁是将铁磁性材料的磁性去除的过程,这可通过在材料磁偶中建立或重新建立分子的无规则排列来完成。不锈钢管漏磁检测时需要对钢管进行磁化,检测完成之后,钢管内部会存有剩磁。此外,不锈钢管在热处理与运输过程中也会产生剩磁。保留相当强剩磁的钢管,在下一步制造或使用过程中会产生大量的问题。如果钢管存在剩磁,在钢管端部车削加工螺纹时,剩磁会吸附铁屑或铁粉,从而破坏加工表面质量或者使刀具钝化。钢管的一个重要用途就是用于石油输送,铺地管道是通过一定长度的钢管焊接而成的。在焊接过程中,强剩磁场会使电弧偏离指定位置,这种现象称为电弧偏吹。剩磁对电子束焊接也有不利影响,它会使电子束偏离它所对准的目标。如果钢管作为运动构件,如作为轴与轴承配合使用时,它会吸附铁粉,使轴承发生严重磨损。强大的磁场会使部件之间产生额外的吸附力,产生不平衡状态并增大摩擦力。

当然,如果不锈钢管下一步制造工序是将钢管加热到居里点温度以上,则钢管不需要退磁,因为钢介质加热到居里点温度以上之后,材料可完全退磁,变成非磁性材料。在居里点温度,钢暂时从铁磁性转变为顺磁性状态,然后在无磁感应状态下冷却,即可完全退去磁性。

不锈钢管漏磁检测标准一般规定钢管退磁后的剩磁强度应该小于2mT。在实际生产中,有些用户会根据需要提出更高要求,甚至要求剩磁强度低于0.5mT。

一、钢管剩磁形成原因

不锈钢管剩磁产生的原因主要有以下几种:

1. 感应调质后产生的剩磁

感应调质的加热过程中,电源向感应线圈通以交变电流,从而在钢管表层感生出涡流,给钢管进行加热调质处理。撤去感应磁场之后,钢管中存在剩磁。感应调质的电源频率一般为几百到几千赫兹不等,频率越低,磁场深入材料越深。

2. 起重磁吸盘产生的剩磁

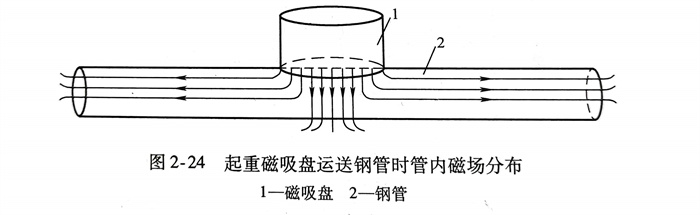

起重机磁吸盘以其装载、卸载方便快捷的优势在钢管运输过程中使用广泛,由于它利用直流电磁铁吸附钢管,故钢管中会留下强剩磁场。磁吸盘吊运带来的问题就是钢管剩磁很强且极不均匀,如图2-24所示,剩磁以磁吸盘施力点为中心向钢管深层及两端递减,施力点位置的剩磁极强、整根钢管中的剩磁分布极不均匀、钢管头部和尾部剩磁方向不一致,这些都给后续退磁增加了难度。

3. 检测过后的剩磁

不锈钢管在经过涡流、磁粉、漏磁等电磁无损检测系统时,由于介质磁化需要,必须对其施加偏置磁场。以漏磁检测为例,钢管通过周向裂纹检测主机时通常被施加以轴向磁化场,通过轴向裂纹检测主机时被施加以周向磁化场,检测完成之后钢管中即存在剩磁。钢管经过检测主机之后,剩磁状态和方向有一定的规律可循,为退磁提供了便利。

4. 应力相关的剩磁

不锈钢管生产过程中,轧制、校直等工艺引入的残余拉、压应力会引起磁弹性能和畴壁能的变化,而该变化会影响技术磁化过程,并最终影响剩磁状态。此外,由于拉、压应力的存在,钢管的磁滞回线会呈现正反不对称的现象,而退磁过程的本质就是顺次反向、逐渐递减的磁场作用,磁滞回线的正反不对称会造成最终收敛点的偏移,因此这种与应力相关的剩磁一般难以去除干净。

二、钢管剩磁方向

1. 轴向剩磁场

用线圈或螺旋管磁化的钢管,有时会残留轴向剩磁场。这种剩磁场在不锈钢管中沿轴向分布,而且在钢管两端幅值达到最大。这种磁场由磁极以及进入或离开材料的磁力线构成,剩磁的强度可用高斯计测量。钢管轴向剩磁对下一步机加工或后续使用影响较大。

2. 周向剩磁场

与轴向剩磁场不同,周向剩磁场被包含在钢管管壁中,基本不显现出来,并难以测量。钢管轴向裂纹检测时需要施加周向磁场对钢管局部进行磁化,因此不锈钢管内部会残留有周向剩磁场。在后续加工过程中,如果在钢管表面加工轴向几何形状,如键槽或者孔洞,此时周向剩磁场将非常明显。

3. 多磁极剩磁

直流磁化过的钢管有时候会感生并保留多磁极剩磁,如磁力吸盘等。多磁极剩磁的退磁过程比较复杂。

三、退磁方法

铁磁性材料之所以不同于其他材料,就是在于它含有磁畴这一特殊结构,局部区域中的原子或分子磁矩呈平行排列。当材料未被磁化时,磁畴的取向是随机的,它们各自的磁感应强度之和在任意方向呈现为零。当材料处于磁化场中时,磁畴会发生定向的翻转和磁畴壁位移,最终全部指向与磁化场方向一致的方向,从而增强了磁场强度。当外磁场撤去时,某些磁畴保持新的取向而不能恢复到原来的随机取向,于是,材料中存在剩磁。

常见的退磁方法有居里点热处理法和电磁退磁法。

居里点热处理法:将材料加热至居里点温度,之后在无外磁场环境中均匀冷却退磁。其机理在于将磁畴状态由规则转变为随机。这种退磁方法可以完全消除工件磁性,但是时间长、成本高限制了它的应用。

电磁退磁法:实际上所有电磁退磁法都基于一个普遍的原理,即施加一个足以克服初始矫顽力的磁场,使其极性交替转换,并逐渐降至为零。因此,电磁退磁的要点在于针对工件磁化部分,顺序变换极性并逐步降低磁场强度来消除磁性。具体又可分为:

1. 交流退磁法

该方法实施较为简单,一般利用穿过式交流线圈来实现。目前,交流退磁法是最为常用的退磁方法之一,其采用的交流电频率一般为工频。由于线圈产生连续换向磁场,将工件通过交流线圈并逐渐远离,或将工件放在电流值逐步减小的交流线圈中,均满足退磁原理。对于钢管来说,配合钢管漏磁自动化检测设备,采用交流退磁法较为合适,可实现全自动退磁。由于趋肤效应,交流退磁法只能消除部件表层的剩磁,无法对大型工件实现有效退磁。

2. 直流退磁法

直流退磁法常用于直流磁化过大的大型试件,也适用于交流退磁无效的场合。直流退磁法的原理和交流退磁法相同,磁场强度或电流必须按顺序反转和逐步减小。由于直流退磁法采用的反转频率较低,穿透深度大,因而可以对厚壁工件实现有效退磁。

四、钢管退磁工艺

薄壁不锈钢管利用交流退磁的方法即可实现退磁。针对大管径厚壁钢管,由于趋肤效应的影响,交流退磁场难以作用到钢管内部,相应的退磁工艺一直是难点,而直流退磁因其穿透深度大,在厚壁钢管退磁中广泛使用。

1. 钢管退磁的影响因素

a. 退磁电流反转频率 退磁时,受钢管和退磁线圈参数的影响,退磁磁场的分布规律较为复杂。由顺序反转电流产生的交变退磁磁场会存在趋肤效应,其强度从钢管表面到内部呈指数规律衰减,将磁场强度衰减为表面磁场强度Ho的1/e时对应的深度定义为磁场渗透深度Δh,则其计算公式为

式中,fm为交变磁场频率;y与μ分别为钢管材料的电导率与磁导率。

对于大直径厚壁钢管,需要增加退磁磁场的渗透深度才能实现钢管的有效退磁。

b. 退磁线圈安匝数 实际退磁中,钢管从退磁线圈穿过或是停在线圈中,电流顺序反转方向并逐步减小。退磁线圈安匝数决定了退磁场强度。退磁线圈安匝数不仅与剩磁的矫顽力有关,还与钢管在线圈中的填充系数有关,设计时应该综合考虑各种影响因素,以确定合适的线圈安匝数。

c. 钢管磁化顺序 钢管漏磁检测系统由轴向磁化检测主机和周向磁化检测主机组成,它们分别需要实施轴向磁化和周向磁化。此时,不同的磁化顺序将产生不同方向的剩磁。如果先经过轴向磁化器,再经过周向磁化器,此时剩磁场主要为周向剩磁场,其包含在钢管管壁内;反之,如果先进行周向磁化,再进行轴向磁化,则主要产生轴向剩磁场。因此,在设计退磁系统时需要根据钢管的磁化顺序来制订相应的退磁工艺。

2. 钢管在线退磁

这里介绍一种针对大口径不锈钢厚壁管的有效退磁方法:双线圈直流退磁-交流退磁。钢管漏磁自动化检测过程中形成的钢管头部和尾部的剩磁场差异较大,为此,头部和尾部需采用不同幅值的退磁电流,常用的做法是采用双线圈直流退磁,也即头部和尾部分别独立使用一个退磁线圈退磁。

不锈钢管在进入直流退磁线圈之前,如果经过漏磁或涡流等检测设备的稳定偏置磁场作用,剩磁场一般具有固定的大小和方向;如果没有,则需在进入直流退磁线圈之前进行额外励磁,使杂乱无章的剩磁场都偏向一个方向。

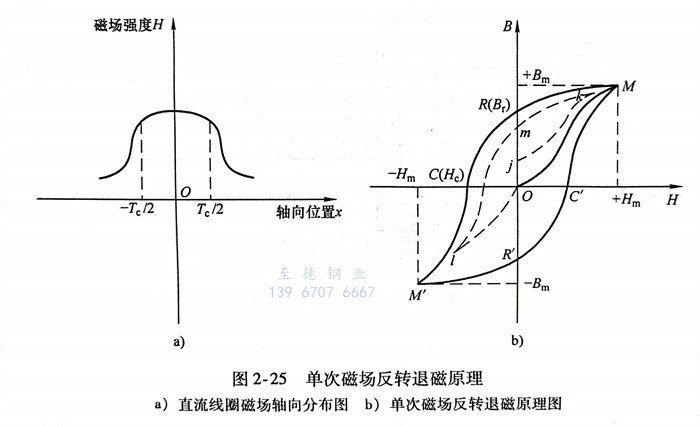

双线圈直流退磁方法的原理如图2-25所示。图2-25a是直流线圈磁场轴向分布图,其中T。是线圈厚度,磁场在线圈厚度范围内相对均匀,超出线圈两端磁场强度急剧减小,钢管由一端进入线圈再由另一端离开线圈,相当于施加在钢管上的退磁磁场强度由零逐渐增加,然后再逐渐减小至零。

图2-25b所示为单次磁场反转退磁原理图。考察钢管的磁滞回线时,需要弄清楚磁场强度的来源,它既可来自于外磁场,也可来自于工件本身的磁极。由于钢管长径比很大,因此钢管轴向退磁因子近似等于零,即由钢管两端产生的轴向退磁场几乎为零,可以认为钢管磁滞回线中涉及的磁场强度仅来自于外磁场。图2-25b中j点可看作是钢管退磁前的状态,j点至k点为充磁过程(钢管逐渐接近并穿过励磁线圈或钢管穿过电磁检测设备),k点至m点为钢管逐渐远离励磁线圈或电磁检测设备,m-l-0是反向退磁过程。由于磁滞现象的存在,钢管由j点至k点磁感应强度的上升幅度要大于由k点至m点磁感应强度的下降幅度,通过这一过程,可以将钢管的初始剩磁状态调整至相对更小的范围,然后再通过标定好的反

向退磁过程m-l-o,可保证同批次钢管退磁后剩磁在OT附近。

直流退磁之后,可再进行一次或数次交流退磁,将钢管表面及近表面剩磁进一步降低。

退磁工序一般都安排在涡流、磁粉、漏磁等电磁无损检测之后。漏磁检测中需要对钢管施加恒定的周向和轴向磁化,因此,钢管离开漏磁检测设备之后具有固定方向的剩磁,并且剩磁强度也在相对固定的某个范围内。

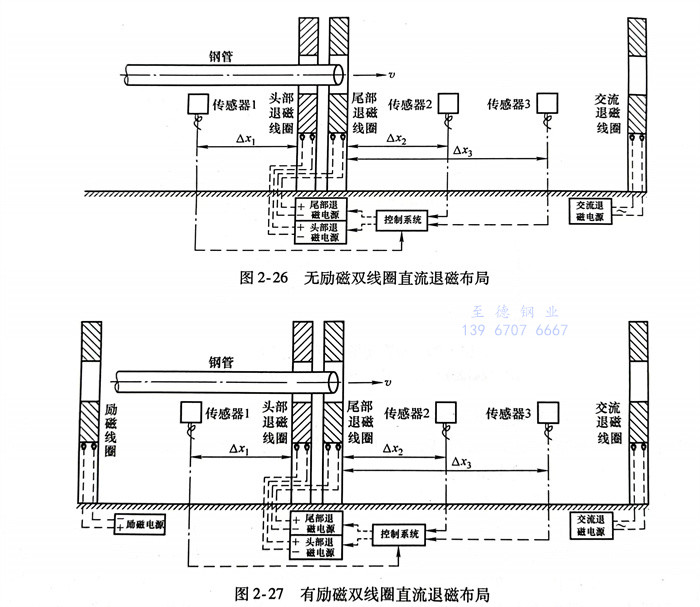

标定好退磁电流值之后,可连续进行不锈钢管在线退磁,其退磁工艺布局如图2-26所示。钢管在线传输速度较快,然而系统从接收退磁指令到在线圈中建立稳定的退磁场需要一定的时间,为保证退磁的及时性,一般在退磁线圈之前布置传感器1,传感器1与退磁线圈之间的距离由钢管的传输速度v确定。为将钢管剩磁降低至最低水平,传感器2与退磁线圈之间的距离Δx2一般应该大于退磁线圈直径的两倍;传感器3与退磁线圈之间的距离Δx3约为钢管长度的一半。

不锈钢管自动化退磁过程如下:

a. 标定钢管头部退磁和尾部退磁电流值。

b. 钢管头部到达传感器1,系统判断为钢管即将进入退磁线圈,控制系统接通头部退磁电流,进行头部退磁。

c. 钢管头部到达传感器2,控制系统无动作。

d. 钢管头部到达传感器3,系统判断为钢管尾部即将进入退磁线圈,控制系统断开头部退磁电流,接通尾部退磁电流,进行尾部退磁。

e. 钢管尾部到达传感器2,系统判断为钢管已经退磁完毕,控制系统断开尾部退磁电流。至此,一根钢管的完整退磁流程完成,后续钢管将依照上述流程继续连续在线退磁。

在实际生产过程中,不锈钢管还有可能不经过漏磁、涡流等电磁无损检测设备而需要退磁,或是在电磁无损检测之后又经历了其他工序再退磁。这种情况下,钢管的剩磁状态差异较大,直接利用直流退磁法难以达到稳定一致的退磁效果,因此需要在原装置的基础上增加励磁模块。其基本思想是先将不同初始剩磁状态的钢管磁化至相近的剩磁状态,再经过直流退磁设备,即“先励磁,再退磁”,其原理如图2-27所示,退磁流程与图2-26所示基本相同,只是多了“励磁”这一步骤。

上述退磁方法对厚壁大口径不锈钢管有较好的退磁效果。小管径、薄壁不锈钢管退磁更加容易,该方法同样适用。