自动化不锈钢管漏磁检测中,单点测量单元很难满足检测的要求,必须采用阵列检测探头,由多个单点测量单元按一定的规律排列,并将各单元检测信号实施叠加或差动组合而成。

阵列检测探头是磁场传感器的载体和组合,是漏磁检测信号的收集器。随着漏磁检测应用的不断深入和检测要求的逐步提高,除了磁化问题,另一个核心就是漏磁检测探头的设计。若探头性能不好或者不合适,则会出现漏判或者误判,严重影响漏磁检测的可靠性。

另一方面,没有一种探头是万能的。由于自然缺陷的形态千变万化,检测探头必然存在局限性,漏判或误判的情况在检测实践中时有发生。下面对检测探头的内部结构和检测特性进行分析。

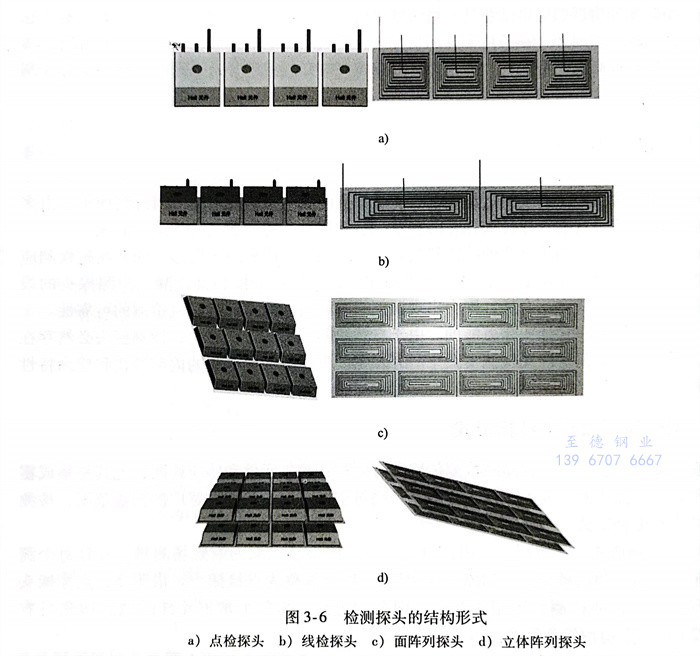

一、漏磁检测探头的结构形式

目前,最具代表性的不锈钢管漏磁检测传感器有两种:霍尔元件和感应线圈,尤其是集成霍尔元件和光刻平面线圈。为了获得较高的磁场测量空间分辨力和相对宽广的扫查范围,检测探头芯结构有多种形式。

1. 点检测形式 在检测探头中,对某一点上或微小区域的漏磁场测量,并且每个测点对应于一个独立的信号通道,如图3-6a所示,以下简称为点检探头。很明显,点检探头中每个点能够扫查的检测范围很小,但空间分辨力高,如单个霍尔元件的敏感面积只有0.2×0.2m㎡,点检用检测线圈也可做到φ1mm内。

2. 线检测形式 在检测探头中,对一条线上的漏磁场进行综合测量,如图3-6b所示,以下简称为线检探头。例如,用感应线圈检测时,将线圈做成条状,则它感应的是线圈扫查路径对应空间范围内的漏磁通的变化。用霍尔元件检测时,采用线阵排列,将多个元件检测信号用加法器叠加后输出单个通道信号,则该信号反映的是霍尔元件线阵长度内的磁感应强度的平均值。

在漏磁检测中,上述两种形式是最基本的形式,由此可以组合成多种形式的探头,如图3-6c所示的平面内的面阵列探头,以及图3-6d所示的多个平面上的立体阵列探头。

二、漏磁检测探头的检测特性

1. 缺陷类型

不锈钢管在进行漏磁检测方法和设备的考核时,常采用机加工或电火花方式刻制标准人工缺陷,自然缺陷可表达成它们的组合形式。为便于分析和精确评估,将标准缺陷分成下列三类。

(1)点状缺陷 点状缺陷的面积小,集中在一点或小圈内,如标准缺陷里的通孔,自然缺陷里的蚀坑、斑点、气孔等,它们产生的漏磁场是一个集中的点团状场,分布范围小。

(2)线状缺陷 线状缺陷的宽长比很小,形成一条线,如标准缺陷里的矩形刻槽、自然缺陷里的裂纹等,它们产生的漏磁场是沿线条的带状场。

(3)体状缺陷 体状缺陷的长、宽、深尺寸均较大,形成坑或窝,如标准缺陷中的大不通孔、自然缺陷里的片状腐蚀等,它们产生的漏磁场分布范围广。

2. 不同结构探头的检测特性

不锈钢管在漏磁检测中,特别要强调空间和方向的概念。因为,漏磁场是空间场,且具有方向性;漏磁检测信号是时间域的,且没有相位信息;不仅检测探头具有敏感方向,而且检测探头的扫查路径也具有方向性,不同方向均会对检测信号及其特征产生影响。

另一方面,应该特别注意缺陷漏磁场的表征形式,在这里,漏磁场强度和漏磁场梯度存在着本质的不同。霍尔元件和感应线圈两种器件的应用也有着根本的区别。霍尔元件可以测量空间某点上的磁场强度,而感应线圈却无法实现;感应线圈感应的是空间一定范围内的磁通量的变化程度,相反,霍尔元件不可以测量磁通量的变化,它测量的是一定空间范围内的磁感应强度的平均值。

下面将逐一分析两种基本探头形式对不同类型缺陷的检测信号特性。

a. 点检探头的信号特性

点检探头测量的是空间某点上的漏磁感应强度或磁通量的变化。点检探头对点状缺陷的检测是“针尖对麦芒”,空间相对位置的微小变化,均有可能引起检测信号幅度的波动。点状缺陷的漏磁场分布是尖峰状的,当点检探头正对峰顶时,信号幅度最大,偏离时信号幅度将急剧下降。因此,用点检探头去检测点状缺陷时将会产生不稳定的信号,导致误判或漏判。进行检测设备标定时,也难将各通道的灵敏度调整到一致。

点检探头检测线状缺陷时,很容易扫查到线状缺陷产生的“山脉”状漏磁场的某一个纵断面,检测信号幅度将正比于线状缺陷的深度。当线状缺陷长度大于一定值时,设备标定或检测信号的一致性和稳定性均较好。

b. 线检探头的信号特性

线检探头测量的是探头长度范围内的平均磁感应强度或磁通量的变化。与点检探头相比,线检探头的输出信号特性不但与缺陷的深度有关,而且与缺陷的长度有关,最终与缺陷缺失的截面积成比例。这类探头不能直接获得与缺陷深度相关的信息,因为长而浅的缺陷与短而深的缺陷在检测信号幅度上有可能是一样的。

线检探头对点状缺陷的检测是“滴水不漏”。由于线检探头的长度远大于点状缺陷的长度,在检测路径上,缺陷相对于探头位置变化时,不会影响检测信号的幅度,因而一致性较好。

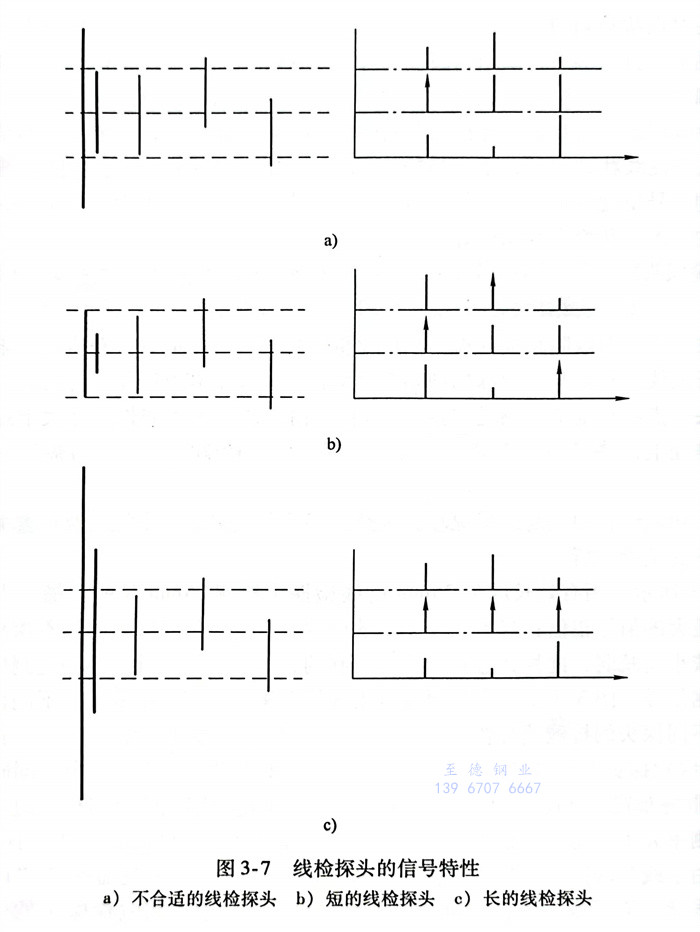

线检探头检测线状缺陷时,情况较为复杂,探头与缺陷的长度比以及位置关系均会影响信号幅值。下面举例分析。

如图3-7a所示,用有效长度为25mm的线检探头检测25mm长的刻槽。当探头正对刻槽时,获得最大的信号幅值;当探头与刻槽的位置错开时,信号幅值将随着探头与缺陷交叉重叠程度的减小而减弱,此种状态对检测是不利的,不论是设备标定还是检测应用均很难获得一致的检测信号。图3-7中左边的粗线段为线检探头,中间的细线段为不同位置的线状缺陷,右边为不同探头的检测信号幅度。为实现线检探头的一致性检测,有如下两种做法:

①. 减小线检探头的有效长度,让它小于或等于线状缺陷长度的一半,同时将相邻检测探头按50%重叠布置,如图3-7b所示。可以看出,不论缺陷从哪个路径通过探头阵列,均可在某一检测单元中获得一个最大的信号幅值,而在其他检测单元中得到较小的信号幅值。

此时,由于线状缺陷长度远大于探头长度,检测探头测量的是漏磁场“山脉”中的某一段,如果线状缺陷深度一致,它可以直接反映出深度信息。将线检探头的长度再不断缩小,线检探头则变成点检探头。此时,在采用标准人工缺陷进行设备标定时,任何状态均可得到一致的检测信号。

②. 增加线检探头的有效长度,使它超过线状缺陷长度的2倍以上,同时将相邻检测探头按50%重叠布置,如图3-7c所示。这样,以任何路径扫查缺陷时,均可获得至少一个最大的检测信号幅值。

此种检测方法测量的是线状缺陷的平均磁感应强度,因而,它反映不了线状缺陷的深度信息。当缺陷的长度逐渐减小时,则转变成线检探头对点状缺陷的检测。

3. 面向对象的检测探头设计和选用

在漏磁检测中,应该根据具体的检测要求来设计和选择合适的探头芯结构,下面给出几种探头设计和选用原则。

a. 缺陷的深度检测应该选择点检探头 点检探头反映的是局部磁感应强度或其变化。当裂纹较长时,测点相当于对无限长矩形槽的探测,因而,测点的信号幅度与缺陷深度密切相关。但是,当线状缺陷越来越短时,测量的误差也就越来越大,特别地,对点状缺陷的深度探测几乎不可能。

在钢管漏磁检测校样过程中,一般均以通孔作为标定试样上的标准缺陷,这样,大、小孔的深度一致,孔径尺寸反映出缺失截面积的线性变化,因而,漏磁磁通量也将发生线性变化。对于不通孔,当孔的深度和直径均为变量时,仅通过寻找孔深与孔径的乘积与信号幅度关系去反演或推算深度是不可能的。这也是仅采用漏磁方法进行检测的不足。

b. 缺陷的损失截面积检测应该选择线检探头 线检探头的信号幅度与缺陷损失的截面积成比例,因而有较好的测量精度。在有些检测对象中应用较好。

c. 缺陷的长度检测应该用点检探头阵列或点线组合式探头 点检探头敏感于缺陷的深度,当采用点检探头阵列时,缺陷长度覆盖的通道数量可以反映其长度信息;另一方面,当线检探头大于缺陷的长度时,感应的是深度和长度的共同信息,如在其感应范围内并列布置一个或多个点检探头感受深度信息,则裂纹的长度就可以计算出来。

从信号处理角度来看,点线组合式探头需要的通道数量较少,可以同时获得缺陷的深度、长度、缺失截面积等信息,具有较强的应用价值。

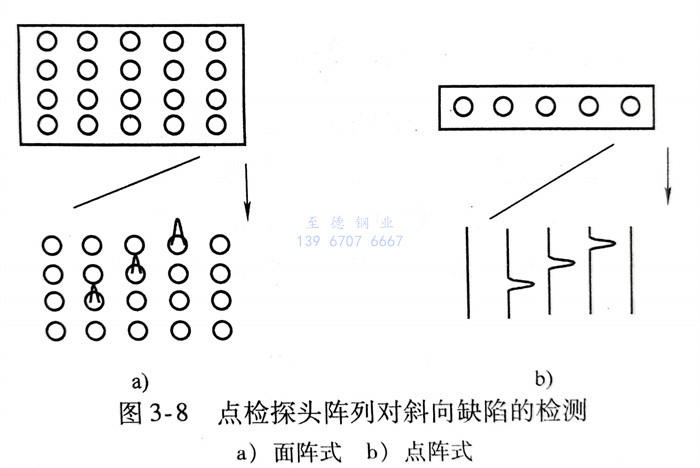

d. 斜向裂纹采用点检探头阵列检测 在漏磁检测中,当缺陷走向与磁化场方向不垂直时,漏磁场的强度将降低,从而获得较小的信号幅值。因此,斜向缺陷的检测与评估,需要首先检测出裂纹的走向,并且根据走向修正漏磁场信号幅度,再进行深度判别。

另一方面,当探头扫查路径垂直于缺陷走向时,检测信号幅值最大;随着两者夹角不断减小,检测信号幅值逐渐降低,同时信号特性也将发生明显变化。此时,线检探头的检测信号特性变化很大,点检探头的信号幅度波动却很小。因此,可利用点检探头阵列中各通道获得最大幅值的时间差异来推算缺陷走向,为后续的信号补偿与缺陷判别奠定基础,如图3-8所示。

漏磁设备的检测能力与探头芯结构密切相关,从目前应用情况来看,漏磁检测方法对内外部腐蚀坑、内外部周/轴向裂纹均有较好的检测精度,同时,对斜向裂纹具有一定的检测能力。但是,漏磁检测方法对微裂纹,如初期的疲劳裂纹、热处理的应力裂纹、轧制时的微机械裂纹和折叠不太敏感。究其原因,微裂纹的开口均小于0.05mm,漏磁场强度较低,因此,有必要辅以涡流、超声等其他检测方法。

我国进口漏磁检测设备采用的基本都是基于线圈的线检探头,这种配置需要的信号通道数量相对较少、探靴的有效覆盖范围大。但是,这种方式对缺陷的深度评定需要一定的辅助条件,而且对斜向缺陷的检测灵敏度较低。

在具体应用过程中,首先应分析检测要求和对象特点,其次要认识探头芯的形式和结构。总的来讲,采用线检探头去检测线状缺陷的深度信息和采用点检探头去评定点状缺陷的长度信息均是不现实的;高精度的检测需要以大量的独立测量通道和信号处理系统为代价,因此,应根据检测目标综合权衡。