不锈钢管内、外部缺陷产生的漏磁检测信号频率成分存在差异。根据这种差异,借助于电路或数字滤波器,将不锈钢管内、外部缺陷检测信号的频率进行对比,可以达到内、外部缺陷区分的目的。下面扼要介绍基于检测信号中心频率的区分方法。

一、基于检测信号中心频率的区分方法

内部缺陷在检测空间产生的漏磁场强度相对较弱,但空间分布范围相对较大。因此,内部缺陷检测信号的突变时间持续较长;在频域上,检测信号的中心频率相对较低。相反,外部缺陷检测信号的中心频率较高,突变相对陡峭。根据上述特点,采用合理的带通滤波器、高通滤波器以及触发门限电路,针对内、外部缺陷检测信号的频域特征,设置相应的截止频率,将滤波后的输出信号幅度进行对比,可达到区分内、外部缺陷的目的。

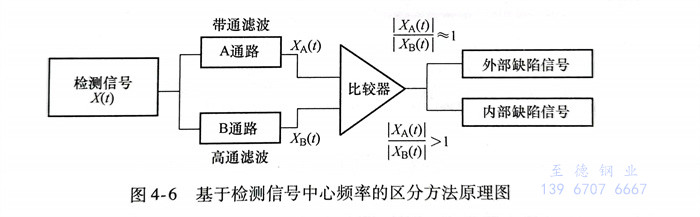

如图4-6所示,将检测信号分别利用高通滤波器与带通滤波器进行滤波处理。其中,设置带通滤波器的上、下限频率时需包含内、外部缺陷检测信号频段,也即,内、外部缺陷检测信号在通过带通滤波器后均不会引起波形特征上的变化,仅仅滤除高频与低频噪声信号,并将该输出量视为A通路,输出信号记为XA(t))。另外设立通路B,即高通滤波支路,它能够使得频率较低的内部缺陷检测信号在强度上明显削弱,而外部缺陷检测信号强度基本不变,输出信号记为XB(t)。进一步,将两种滤波系统的输出量XA(t)与XB(t)进行对比,从而可获得内、外部缺陷检测信号的判据。

从图4-6中可以看出,采用中心频率比较法识别缺陷的位置时具有很好的逻辑性。但必须注意的是,由于检测信号频率与检测速度有关,因此检测过程中速度必须保持恒定。如果检测速度发生变化,则需重新调整滤波器的各滤波截止频率。

二、缺陷形态特征对中心频率法的影响

除缺陷位置外,缺陷的其他形态特征也会影响缺陷的中心频率,因此,采用该区分方法时需要综合考虑各种因素的影响。下面扼要介绍缺陷形状、走向和深度对基于中心频率区分方法的影响。

模拟滤波与数字滤波都是改变信号中所包含频率成分的相对比例,或是滤除某种频率成分的系统。数字滤波具有精度高、稳定、灵活、不要求阻抗匹配等优势。这里,选用巴特沃斯滤波器,即幅频特性曲线在通带与阻带内均为单调递减函数。综合考虑通带与阻带的变化速度及内、外部缺陷信号的频带范围,设定滤波器为四阶。下面分别从几种典型缺陷形态特征出发,对各种人工缺陷进行试验区分,观察检测信号在经过数字滤波器之后幅值的变化。

1. 缺陷形状对检测信号频率成分的影响

不锈钢管漏磁检测标准中,人工缺陷通常选用通孔或刻槽,对不通孔未加说明。在钢管的实际使用过程中,受到高压冲刷、腐蚀等众多因素的影响,钢管上形成的腐蚀坑十分普遍。因此,在分析缺陷形状对检测信号中心频率成分的影响时,采用不通孔、裂纹和通孔作为检测对象,研究各类缺陷信号在经过滤波系统后输出量之间的差异。

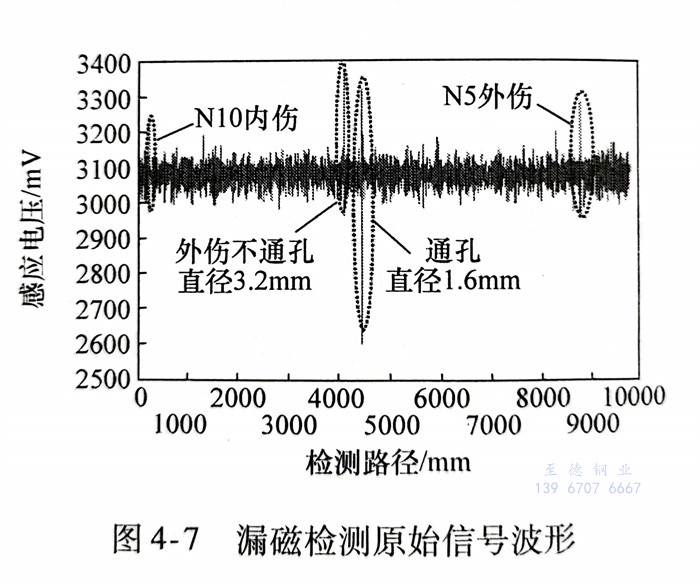

建立不锈钢管漏磁自动化检测系统,钢管螺旋前进,螺距为105mm,钢管直径为139.7mm,壁厚为8.5mm,采用电火花加工方法在内、外管壁加工周向和轴向刻槽,宽度均为0.8mm;采用机械加工的方法,在钢管外壁面上加工直径为3.2mm、深度为2.0mm的外部不通孔和直径为1.6mm的通孔。检测过程中,保证钢管的行进与旋转速度恒定不变,以消除传感器扫查速度变化对检测信号的影响,获得的检测原始信号波形如图4-7所示。

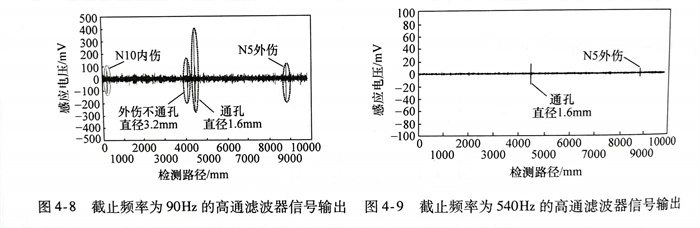

经过不同截止频率的高通滤波器之后,检测缺陷信号输出如图4-8和图4-9所示。

可以看出,经过截止频率为540Hz的高通滤波器之后,N10的内伤可以很好地被削弱,直至从信号输出中完全消失。然而,同在钢管外表壁但形状不同的直径为3.2mm的外不通孔的检测信号变化规律与N5外表面刻槽不同:外不通孔检测信号同样受到了高通滤波的影响而被严重削弱,当内部缺陷信号被滤波消除后,外不通孔的检测信号也被滤除。这说明如果对外腐蚀坑采用基于中心频率的区分方法,检测结果可能会出现误判的情况。

2. 缺陷走向对检测信号频率成分的影响

不锈钢管在生产或使用过程中如果受到扭转载荷与轴向力的同时作用,容易在管壁内、外表面形成与管材轴线方向既不垂直也不平行的裂纹,使得漏磁检测过程中无论是被周向磁化或是轴向磁化,都无法满足管材中磁力线与缺陷走向相垂直的要求。而且,就目前不锈钢管漏磁检测系统中使用的磁化装置来看,裂纹的走向在绝大多数情况下与磁力线方向成斜向夹角,即两者之间并非处于相互垂直的状态。

裂纹的走向对漏磁场强度与分布影响较大,这一点可以通过检测信号的波形特征反映出来,进一步也必然会引起检测信号中心频率的变化,从而会影响基于中心频率方法的内、外部裂纹区分准确率。

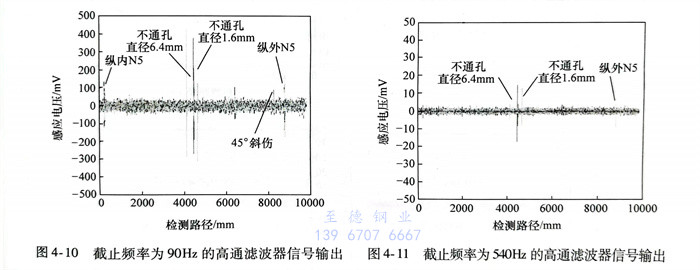

采用电火花加工方式,在钢管上加工N5(缺陷深度占壁厚的5%)内、外部轴向刻槽(也即纵向刻槽)、45°外部斜向刻槽以及不通孔等。图4-10和图4-11所示为原始检测信号通过不同截止频率滤波器后的信号输出。不难发现:虽然处于钢管外部,45°外部斜向刻槽与内部缺陷一样,检测信号发生了严重的削弱,从而无法得到与轴向、周向标准刻槽区分一致的评判结果。

究其原因,斜向外部裂纹的走向与磁化场之间的夹角呈非垂直状态,形成的漏磁场强度相对较弱,在检测空间上也趋于分散,从而导致斜向裂纹检测信号在频域内可能会被误判为内部缺陷。

3. 缺陷深度对检测信号频率成分的影响

缺陷的深度直接决定了管材的使用性能。在管材的实际使用过程中,根据工作环境的不同,位于钢管不同表面(内表面或外表面)的具有相同深度的缺陷对管材性能的影响会不一样。这里讨论缺陷深度对检测信号频率成分的影响。

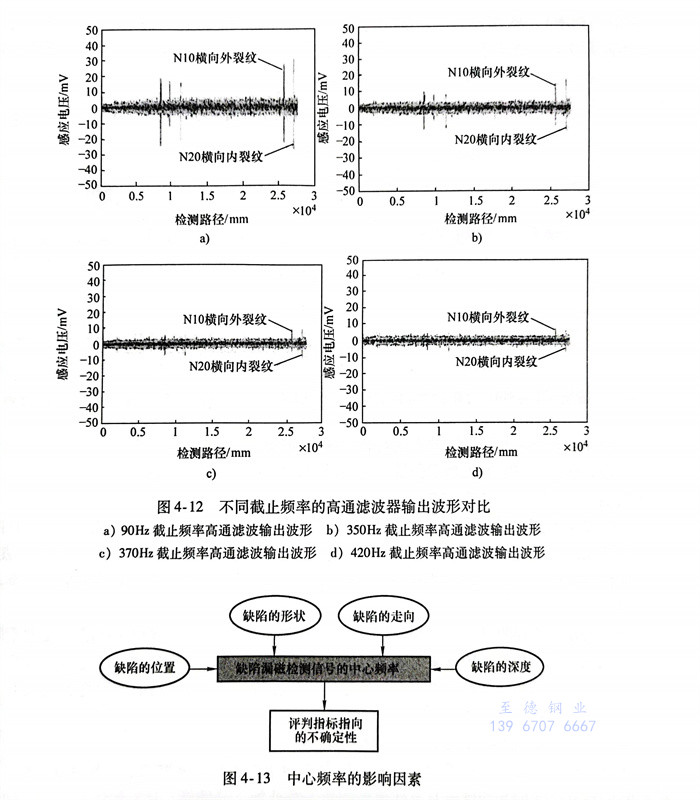

仍然选用不锈钢管作为试件,在距管端250mm的圆周方向上加工N20(缺陷深度占壁厚的20%)周向内部刻槽和N10(缺陷深度占壁厚的10%)周向外部刻槽。经过试验发现,通过不同截止频率的高通滤波系统处理后,深度较大的内部刻槽检测信号始终难以被有效滤除,如图4-12所示。

三、基于检测信号中心频率区分方法的适应性

通过上述试验分析可以看出,检测信号中心频率的影响因素较多,如图4-13所示,其对缺陷的形状、走向和深度等具有代表性的形态特征均十分敏感。这充分说明了信号的频率成分在描述缺陷位置时并不具有完备的表达能力。究其原因,利用中心频率区分内、外部缺陷,是以低维度信息量去评判具有高维度信息的检测对象,因而,也就不可避免地碰到信息维度过少而造成评判时模棱两可的尴尬局面。

中心频率比较法,可以对某些特定类型缺陷进行位置特征判别。但由于判定指标的成因并不具有唯一性,因此,该方法并不能保证对所有类型缺陷实现正确区分。