探头作为信号拾取的前端部分,检测姿态的优劣直接影响着信号的真实性和准确性。多自由度探头跟踪机构是保证探头始终处于最优检测姿态的基础,该机构可看作一个由多个连杆和关节组成的机械手,它的执行机构,也就是机械手的终端效应器即检测探头。机械手的运动学建模与分析是实现检测探头运动控制的基础,为实现钢管的连续检测提供可靠的方法和理论依据。同时,通过运动学分析可以了解检测探头实现预定运动轨迹的能力或实现轨迹的情况下探头跟踪机构的运动性能,并据此对机械结构进行优化设计。为此,这里介绍探头最优检测姿态设计,对其中涉及的运动学问题进行建模和正逆运动学求解,也为后续的机械结构设计工作提供指导和帮助。

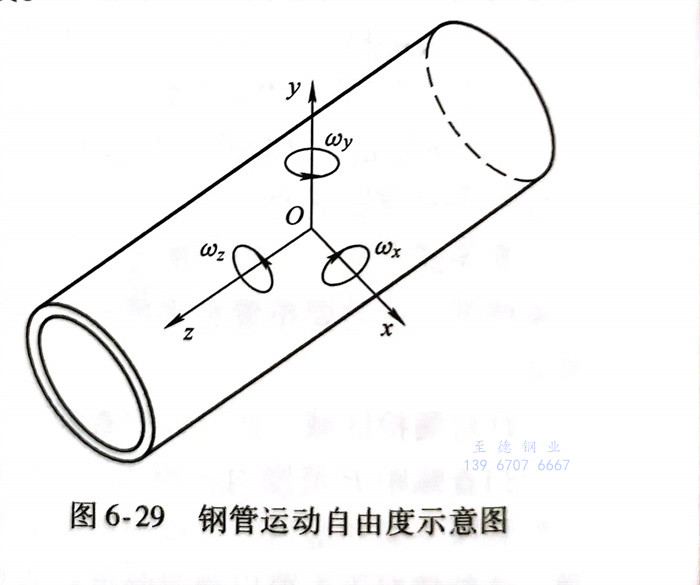

一、钢管运动自由度

检测过程中,探头应保持最优检测姿态。对漏磁检测而言,探头应始终垂直于被检不锈钢管圆周外表面并保持紧贴状态,以减小提离效应的影响并增大灵敏度;对超声检测而言,探头应相对于钢管轴心保持相同的入射角度和水层厚度,以防止超声波入射条件发生变化。然而,钢管的运动并不是一个理想状态下的运动。传送线的直线度误差与水平度误差、钢管的直线度误差等都会对探头跟踪机构的跟踪性能提出挑战。

完全确定一个物体的空间位姿所需要的独立坐标的数目,称为这个物体的自由度。刚体在空间自由运动时,确定位置需要x、y、z三个独立的空间坐标,为其平动自由度;确定通过质心轴的空间方位(三个方位角中只有两个是独立的)需两个转动自由度;确定刚体绕质心轴转过的角度0为转动自由度。所以空间中自由运动的刚体共有六个自由度,即三个平动自由度和三个转动自由度。如图6-29所示,以钢管轴向为z轴、钢管截面为xOy面建立笛卡儿坐标系,易得描述钢管运动位姿的6个自由度,其为沿着x、y、z轴的移动自由度和绕x、y、z轴的旋转自由度。

对于基于钢管旋转的自动化检测设备而言,理想状况下钢管只存在沿z轴的直线运动和绕z轴的旋转运动。然而在检测过程中,由于钢管存在直线度、圆度和传送线制造安装偏差等误差,钢管会存在沿x、y轴的微小移动和绕x、y轴的微小摆动。为了消除这些附加运动给检测信号带来的异常干扰,检测探头需跟踪不锈钢管的这些运动,并始终保持最优检测姿态。也就是说,探头最优检测姿态的微小浮动自由度实现主要由沿x、y轴的移动和绕y、z轴的转动这4个自由度来完成。同时,由于不同外径规格的钢管在同一组传送轮上螺旋前进,势必会造成钢管中心高度的变化,导致探头跟踪机构还需实现探头的x、y轴大幅移动。

探头跟踪机构类似于机械手,是一个开式连杆系,主要由若干个连杆和运动关节组成,每个关节运动副只有一个自由度,即关节数等于自由度数。跟踪机构在各种驱动、传动装置及控制系统的协同配合下,在确定的空间范围内运动。其执行机构或终端效应器即检测探头,自由度是指用来确定手部相对于机身位置的独立变化的参数,它是对探头跟踪机构进行运动和受力分析的原始数据。通过探头跟踪机构的各连杆组合运动,可保证检测探头完成钢管抱合动作和上述4个自由度的运动跟踪,确保信号拾取的灵敏度和真实性。

二、探头跟踪机构的运动学

机构的运动学分析不考虑机构运动的原因-作用力,而只研究机构各部分之间的运动关系。具体而言,机构运动学分析是对给定的机构研究其构件或各关键部位之间的位移、速度和加速度之间关系及变化规律。运动学描述了机械手关节与各连杆之间的运动关系,其运动方程也被称为位姿方程,是进行机械手执行机构运动状态分析的基本方程。通过运动学分析,可获知末端执行机构实现预定轨迹的能力或实现轨迹的情况下机构的运动性能。

1. 机构运动学建模理论

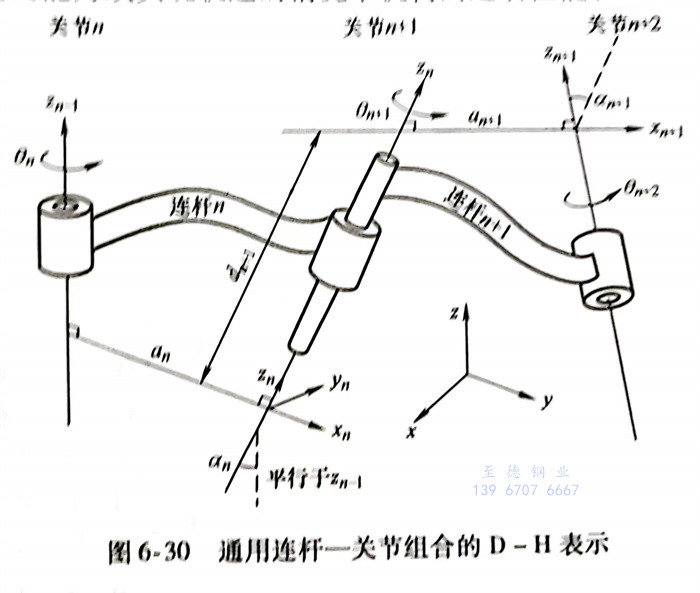

机械手运动学模型建立主要以Denavit-Hartenberg(D-H)模型为主。下面对D-H模型建立的理论基础和一般步骤进行简单介绍,通用连杆一关节组合的D-H表示如图6-30所示。

机械手可以看成由处于任意平面的若干关节(滑动或旋转)和连杆(任意长度与形状)组成。首先确定相邻关节本地参考坐标系间的变化步骤和变换矩阵,随后联立所有变换矩阵,得到机构的总变换矩阵(基础坐标系与执行坐标系间的关系式),也就得到了表示执行部件的位姿矩阵,建立机构的运动学方程。因此机构运动学建模的关键是实现任意两个相邻坐标系之间的变换,最后写出机构的总变换矩阵。

2. 探头跟踪机构运动学

理想情况下,钢管只存在沿着z轴的直线运动和绕z轴的旋转运动。探头跟踪机构是由一系列连杆通过两个移动关节和一个转动关节串联而成的三自由度机械手结构,是一个空间开式运动链,链一端固定,另一端自由,用于安装检测探头。探头跟踪机构可简化为由基座、三个连杆(L、L2、L3)、两个移动关节(A1、A2)和一个转动关节(A3)组成的系统,机构运动简图如图6-31所示,图中箭头方向代表了关节运动的参考正方向。

按照D-H建模方法和关节本地参考坐标系建立原则,建立如图6-32所示的检测探头跟踪机构连杆坐标系,其中为末端执行器的本地坐标系。检测探头跟踪机构连杆结构参数及关节变量见表6-4,其中为连杆结构参数(系统具体的机械结构确定后,为定值),x、y为移动关节((A1、A2)的变量值,β为转动关节(A3)的变量值。

建立检测探头机构的总变换矩阵(探头跟踪机构的执行坐标系相对于基础坐标系的变换矩阵),即探头跟踪机构的运动学方程为位置,均是相对于基础坐标系。

三、探头最优检测姿态的实现

上述探头跟踪机构运动学建模分析是为了辅助检测探头完成钢管抱合动作。但由于钢管存在圆度误差、传送装置存在直线度和水平度误差,因此势必会影响检测探头抱合钢管的紧密程度或造成检测探头与钢管之间的相对角度产生变化,从而降低检测信号的可靠性和准确性。探头最优检测姿态的微小浮动自由度实现主要靠沿x、y轴的微小移动和绕y、z轴的微小转动这4个自由度来完成。

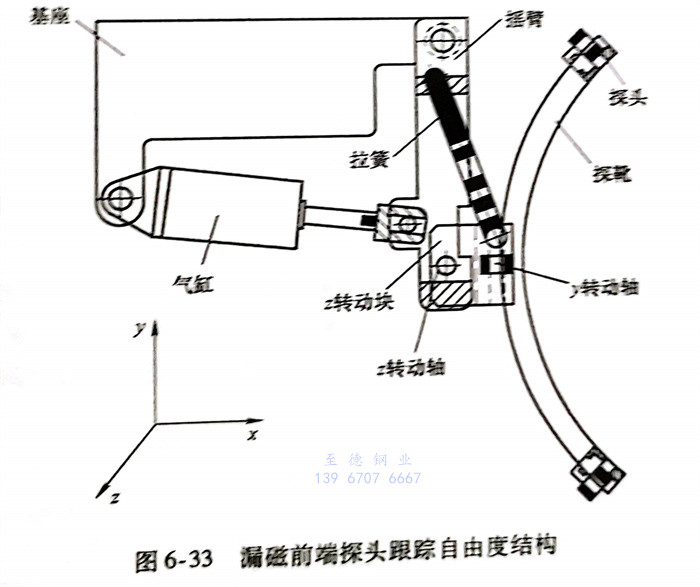

由于检测探头螺旋扫查不锈钢管,因此探头在钢管周向上所处角度的微小变化对检测影响不大。可将沿x、y轴的微小移动跟踪进行综合,转化为斜线跟踪,即采用一种相对于这两个方向为斜线的跟踪方式,将 探头x、y轴的运动转化为斜线运动。对于绕y、z轴的微小转动跟踪,则可在前端探头设置y、z转动轴,以满足探头的转动跟踪。

对于漏磁检测,介绍一种如图6-33所示的前端探头跟踪形式。摇臂即为图6-31中的连杆L3,摇臂L3绕关节A3的摆动采用气缸驱动,具有实现方式简单、控制方便等优点,最重要的是,可以为检测探头提供主动压紧力作用于不锈钢管外表面,保证检测探头紧贴钢管扫查。将气缸作用力点与探头安装点错开,使得探头摆动幅度更大,且有利于摇臂摆动的跟踪。靠近关节A3作用点的设计可以缩短气缸的行程,且气缸活塞杆伸出长度的缩短也有利于压紧力的实施,减小抖动。当钢管存在x、y轴微小移动时,将迫使检测探头在x、y轴方向上微小移动,这时可转化为沿气缸活塞杆作用轴线的运动,迫使活塞杆微小收缩或前伸。同时,气缸活塞杆的压紧力可以保证检测探头在收缩或前伸的过程中,始终紧贴抱合钢管。在相对比较恶劣的检测情况下,还可以通过增加气缸气源的压力以增加探头的跟踪稳健性。检测探头在摇臂前端设置有y、z转动轴(互相垂直的转动轴),以保证检测过程中探头的随动转动跟踪(转动范围较小,满足跟踪要求即可)。值得注意的一点,在摇臂与z转动轴之间连有拉簧,以保证检测探头始终处于抬起状态,有助于探头抱合钢管。

漏磁检测探头一般为条状式。为了满足条状探头的定位要求并节约成本,需要配合使用耐磨靴,每种规格的钢管外径应与耐磨靴内径相等,相互扣合。条状探头具有通用性,更换钢管规格时,仅需更换耐磨靴,极大地延长了探头的使用寿命,节约了设备的使用和维护成本。实践证明,这种前端探头跟踪结构有着很好的不锈钢管抱合和跟踪浮动效果,能够满足自动化无损检测设备中钢管的多自由度跟踪,有助于提升信号的一致性和稳定性。