随着不锈钢管生产率和质量要求的不断提高,高速高精度漏磁检测系统的开发迫在眉睫。为了实现不锈钢管高速高精度漏磁检测,需要解决两个层面的问题:从漏磁检测原理来看,在此过程中需要解决检测机理带来的同尺寸缺陷漏磁信号不一致问题,包括消除由感生磁场、壁厚不均、缺陷埋藏深度及走向引起的缺陷漏磁场差异;从漏磁检测系统来看,需要解决钢管高速运动时漏磁场信号拾取一致性问题,即保证相同漏磁场经过检测系统后获得相同的数字信号,从而实现一致性评价。漏磁场信号拾取一致性的影响因素很多,包括:磁化系统均匀性设计、检测探头设计与布置、信号电路、探头阵列、扫查轨迹规划、探头抱合与跟踪系统、信号后处理和钢管输送线稳定性等。

目前国家标准只对检测系统漏磁场信号拾取一致性做了考核规定,而对检测机理带来的同尺寸缺陷漏磁信号不一致问题未做相关要求,如感生磁场、壁厚不均、缺陷走向等因素造成的漏磁场差异使漏磁检测结果不具有严格的可靠性。为此,提出钢管同尺寸缺陷漏磁检测信号差异的全面测试方法,以保证在后续使用过程中检测结果具有良好的可靠性。

一、样管

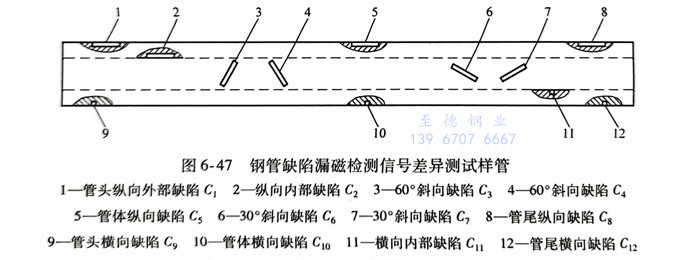

测试样管及缺陷分布如图6-47所示。

(1)样管规格

1)管体弯曲度:≤2mm/m。

2)管端弯曲度:≤3mm(管端长度:1.5m)。

3)全长弯曲度:≤20mm。

4)钢管的外径误差:±0.5%。

5)钢管的壁厚误差:±8.0%。

(2)纵向和横向外表面刻槽

1)长度:25mm。

2)宽度:最大1mm。

3)深度:5%壁厚(最小深度:0.30mm±0.05mm)。

4)数量:纵向3个,横向3个。

5)纵向位置:1个位于管体中部,2个起始点距离管端250mm向管体延伸。

6)横向位置:1个位于管体中部,2个位于距离管端250mm处。

(3)纵向和横向内表面刻槽

1)长度:25mm。

2)宽度:最大1mm。

3)深度:

①. 壁厚≤8mm:5% 壁厚(最小深度:0.40mm±0.05mm)。

②. 8mm<壁厚≤12mm:10%壁厚。

③. 12mm<壁厚≤15mm:12.5%壁厚。

④. 15mm<壁厚≤20mm:15%壁厚。

4)数量:纵向1个,横向1个。

5)纵向位置:以距离管端400mm处作为起始点向管体延伸。

6)横向位置:位于距离另一管端400mm处。

(4)外表面斜向刻槽

1)长度:25mm。

2)宽度:最大1mm。

3)深度:5%壁厚(最小深度:0.30mm±mm±0.05mm)。

4)数量:与钢管轴向夹角为60°的双向刻槽2个,与钢管轴向夹角为30°的双向刻槽2个。

5)位置:管体中部。

二、测试方法

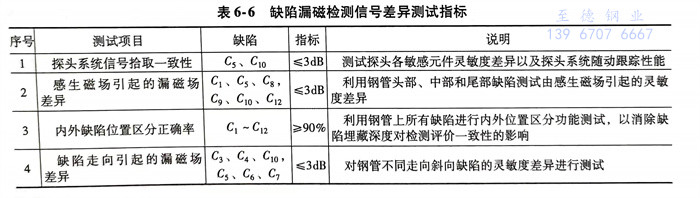

根据同尺寸不锈钢管缺陷的多样漏磁场形成机理,包括感生磁场、壁厚不均、内外缺陷位置区分、缺陷走向以及探头系统稳定性等因素,提出表6-6所列的缺陷漏磁检测信号差异测试指标。

(1)探头系统信号拾取一致性 横、纵向探头部件信号拾取一致性分别测试。

使样管中部的外壁人工缺陷重复通过检测系统,记录3次人工缺陷刚报警时的dB值,3次读数的最大差值即为探头系统信号拾取一致性差异。此差值的绝对值不大于3dB。连续测试3次,3次结果如不相同,取最劣值。

(2)感生磁场引起的漏磁场差异 横、纵向缺陷漏磁场差异分别测试。

使样管管头、管体和管尾的外壁人工缺陷((C1、Cs、Cg,C9、C10、C12)重复通过检测系统,记录3次人工缺陷刚报警时的dB值,三者之间的最大差值即为感生磁场引起的漏磁场差异。此差值的绝对值不大于3dB。连续测试3次,3次结果如不相同,取最劣值。

(3)内外缺陷位置区分正确率 将样管重复通过检测系统25次,并对样管上的人工缺陷(C1~C12)进行实时区分,并记录下正确区分次数,每正确区分一个缺陷记为1次。若在此期间出现的误区分次数较多,可将测试次数增加到50次。系统内外缺陷位置区分功能需满足:区分正确率≥90%。区分正确率计算公式为

区分正确率=[区分正确次数/(测试次数×12)]x100%

(4)缺陷走向引起的漏磁场差异 横、纵向缺陷走向引起的漏磁场差异分别测试。

使样管外壁具有不同走向的缺陷(C3、C4、C10,Cs、C6、C,)重复通过检测系统,记录3次缺陷刚报警时的dB值,三者之间的最大差值即为缺陷走向引起的漏磁场差异。此差值的绝对值不大于3dB。连续测试3次,3次结果如不相同,取最劣值。