电火花表面强化是利用工具电极与工件间在气体中产生的火花放电作用,把作为电极的导电材料熔渗进工件表层,形成合金化的表面强化层,改善工件表面的物理及化学性能。

电火花表面强化层的性能主要决定于模具本身和电极材料,通常所用的电极材料有TiC、WC、ZrC、NbC、Cr3C2、硬质合金等。电火花强化表面因电极材料的沉积发生有规律的、较小的长大,除此之外,模具没有其他变形。其心部的组织与性能也不发生变化,因此十分适用于工件表面强化处理。

金属电火花表面强化的原理是在工具电极与工件之间接上直流电源或交流电源,由于振动器的作用使电极与工件间的放电间隙频繁变化,工具电极与工件间不断产生火花放电,从而实现对金属表面的强化。

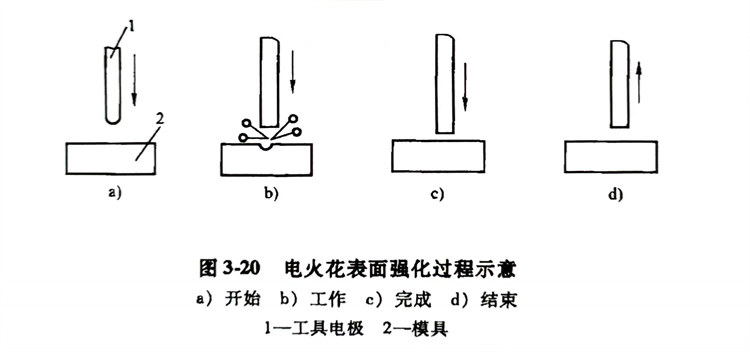

电火花强化过程如图3-20所示。当电极与工件之间的距离较大时,电源经电阻R对电容充电,电极在振动器的带动下向模具靠近(见图3-20a)。当电极与模具之间的间隙接近到某个距离时,间隙中的空气在强电场的作用下电离,产生火花放电(见图3-20b),使电极和工件在发生放电部分的金属局部熔化,甚至汽化。电极继续接近工件并与工件接触时,火花放电停止,在接触点流过短路电流,使该处继续加热,由于电极以适当压力压向工件,使熔化的材料互相粘接、扩散而形成合金或新的化合物(见图3-20c)。电极在振动器的作用下,离开了工件,放电部分急剧冷却(见图3-20d)。经多次放电,并相应地移动电极的位置,则在零件表面形成强化层。

电火花表面强化过程中发生了物理化学变化,主要包括超高速淬火、渗碳、渗氮、电极材料的转移等。

a. 超高速淬火

电火花放电在模具表面的极小面积上产生高温,使该处的金属熔化和部分汽化,当火花放电在极短的时间内停止后,被加热了的金属会以很快的速度冷却下来。这相当于对模具表面层进行了超速淬火。

b. 渗氮

在电火花放电通道区域内,温度很高,空气中的氮分子呈原子状态,它和受高温而熔化的金属有关的元素合成高硬度的金属氮化物,如氮化铁、氮化铬等。

c. 渗碳

来自石墨电极或周围介质的碳元素,熔解在受热而熔化的铁中,形成金属的碳化物,如碳化铁、碳化铬等。

d. 电极材料的转移

在操作压力和火花放电的条件下,电极材料转移到模具金属熔融表面,有关金属合金元素(W、Ti、Cr等)迅速扩散在金属的表面层。

电火花表面强化层具有如下特征:

a. 当采用硬质合金作电极材料时,硬度可达1100~1400HV(约70HRC以上)或更高,耐热性、耐蚀性和疲劳强度都大大提高。

b. 当使用铬锰、钨铬钴合金、硬质合金作工具电极强化45钢时,其耐磨性比原表层提高2~2.5倍。

c. 用石墨作电极材料强化45钢,用食盐水作腐蚀性试验,其耐蚀性提高90%;用WC、CrMn作电极强化不锈钢时,其耐蚀性提高3~5倍。

d. 硬化层厚度为0.01~0.08mm。

钢制模具工作表面的电火花强化通常采用硬质合金电极。为了使被强化的表面光洁,事先必须将模具和电极表面清洗干净,然后手持振动器,将电极沿模具工作表面移动,并保持适当压力,使火花放电均匀连续。

电火花熔渗合金化层的形成是一个渐近过程,在每一电规范下,合金化层厚度出现最大值,在通常使用的电容范围内,最佳单位面积涂覆时间为6~12min/c㎡。过分延长涂覆时间将出现层厚减薄的趋势,并使性能恶化。可用直线方程式表示:

如电极YG8、电压60V,频率250Hz,电容60μF,最佳涂覆时间为6.75min/c㎡,合金化层厚度为13μm;电容322μF,涂覆时间为11.99min/c㎡,合金化层厚度为27μm。

为了降低合金化层的热疲劳应力和电火花合金化处理的应力,可穿插1~2次500℃×4h去应力退火,这样可获得性能优良、层深较厚的表面合金化层。改换电极材料,可使合金化层继续增厚,电极断面尺寸不影响合金化层的厚度。钢中w(C)小于0.8%时,随钢中碳含量的增加合金层增厚;w(C)大于0.8%时,随钢中碳含量的增加合金层变薄。

用YG8、Nb、Ti、Ta合金化,工件表面将获得极高的显微硬度值。

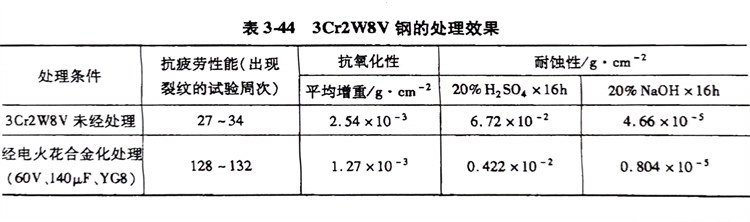

电火花合金层比未经电火花合金化处理的模具的热疲劳性能提高3倍,抗氧化性能提高两倍,在各种试验介质中的耐蚀性提高3~15倍;表3-44所示为3Cr2W8V钢的处理效果。

电火花表面强化应用效果显著。例如用YG8作电极,对3Cr2W8V钢模具进行电火花强化处理以后,模具在各类酸碱中的耐蚀性提高4~15倍;而Cr12钢模具刃口部位经电火花表面强化后,模具的平均使用寿命由5万次提高到20万次。