不锈钢焊条施焊过程中焊条熔化至整根长度的2/3时,焊条尾部会发红(甚至药皮于裂)、飞溅增大、焊缝凸起、焊缝成形恶化、脱渣困难。产生上述现象的主要原因是由于奥氏体不锈钢焊芯的电阻率大、导热性差;不锈钢焊接多数采用短弧焊接,所以熔滴过渡形以大熔滴短路过渡较多,而短路过渡期间焊接电流很大,焊芯电阻产生的热量占电弧热份很大,奥氏体导热很慢,随着焊接时间的增加奥氏体不锈钢焊芯的电阻热不断上升,致使恨至整根焊条长约2/3时,焊条尾部便会发红。又由于不锈钢焊芯线胀系数较大(比H08A焊芯的线胀系数大50%),当焊条尾部发红时,焊芯尺寸有较大的伸长和扩展,使药皮承受极大的扩胀力(药皮膨胀系数与焊芯膨胀系数不一致,且药皮强度低于焊芯的强度)而导致药皮开裂,使焊条工艺性急剧下降。

为了减少或避免不锈钢焊条的尾部发红和药皮开裂现象,可采取以下措施。

①. 改变焊芯材质,采用铬不锈钢或低碳钢焊芯。例如以H08A为焊芯,在药皮中加人了铁粉和高铬、镍的原材料,通过药皮过渡合金元素方式而获得高熔敷效率的不锈钢焊条(例如A102T不锈钢焊条)。该焊条施焊时电弧稳定,熔渣流动良好,脱渣容易且药皮不发红,无药皮开裂现象。

②. 采用不锈钢焊芯,通过改变药皮成分来提高电弧电压,熔滴过渡形式采用细滴渣壁过渡,由于细小的熔滴只占焊芯截面的较小部分,因而使焊芯的熔化加快,从而减少电阻热,以降低焊芯表面温度,使药皮的熔化速度减慢,促使其形成深套筒。深套筒的形成提高了电弧的名义电压,在保持电弧功率一定的条件下,即可减小焊接电流,从而避免了焊条尾部发红,并改善了焊接的综合工艺性能。

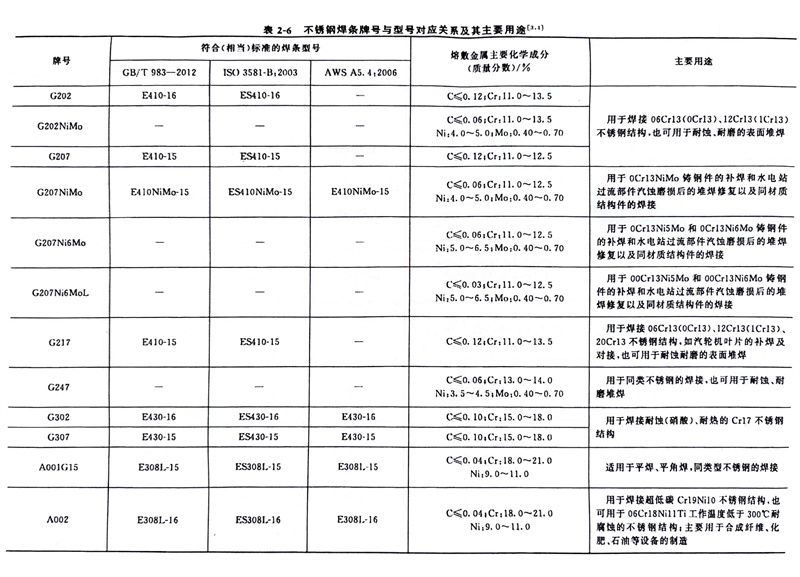

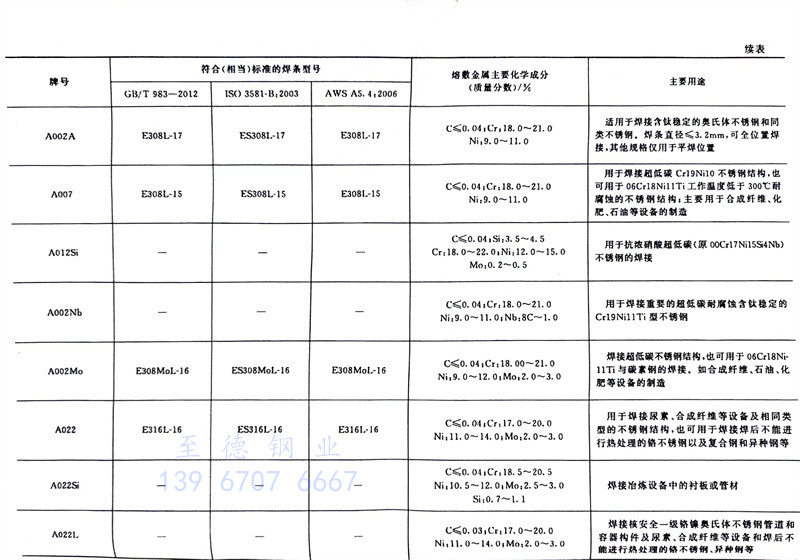

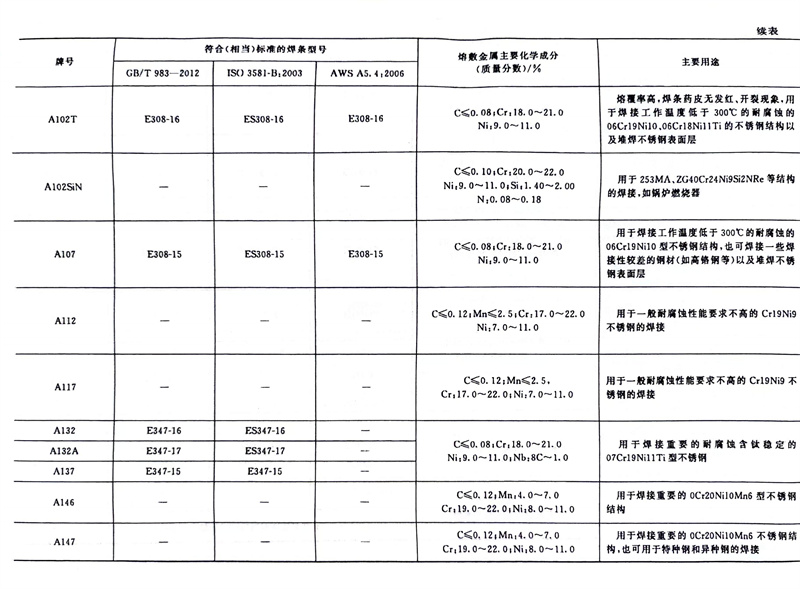

可防止焊条发红、药皮开裂的焊条包括 A042Si、A042Mn、A052、A101、A201A、102A和A102T等牌号,详见表2-6。

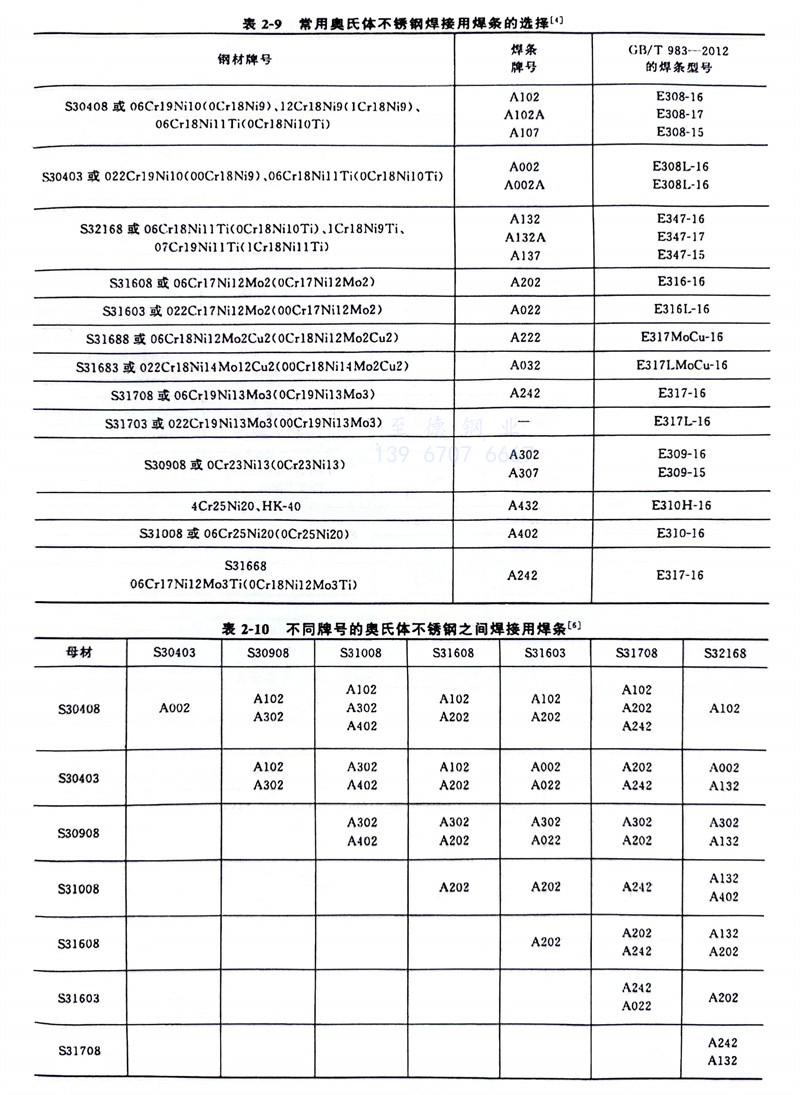

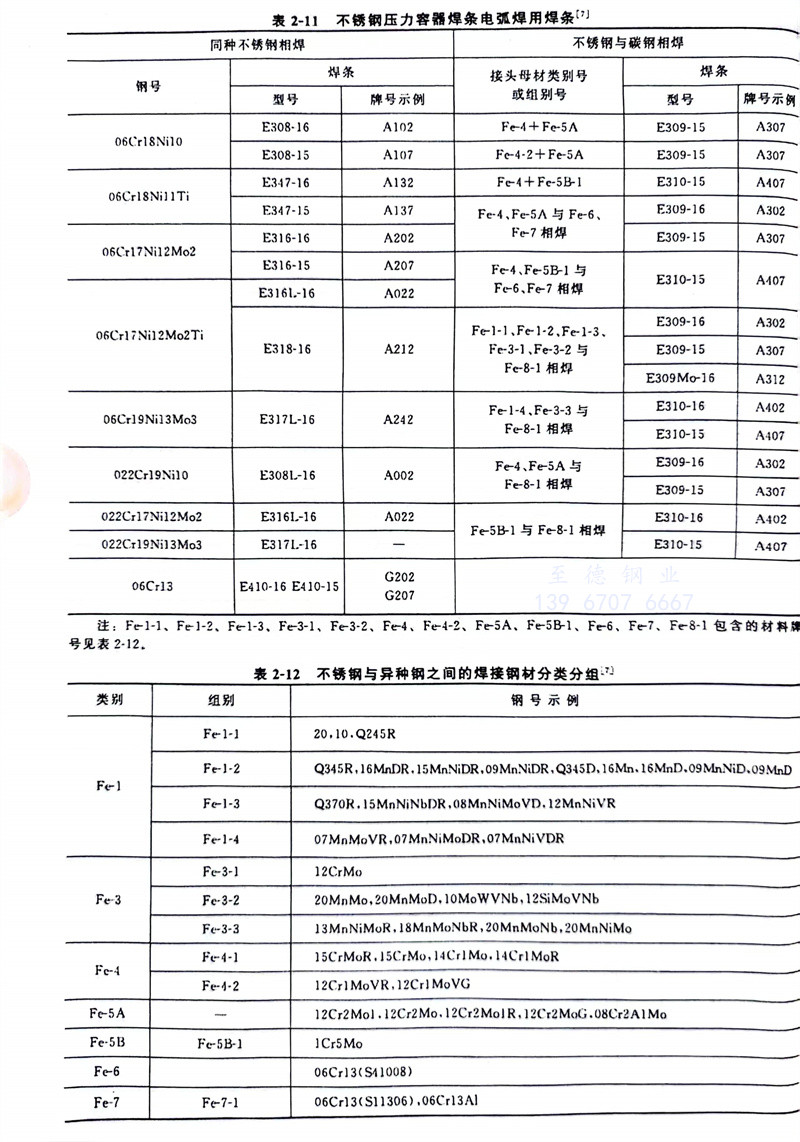

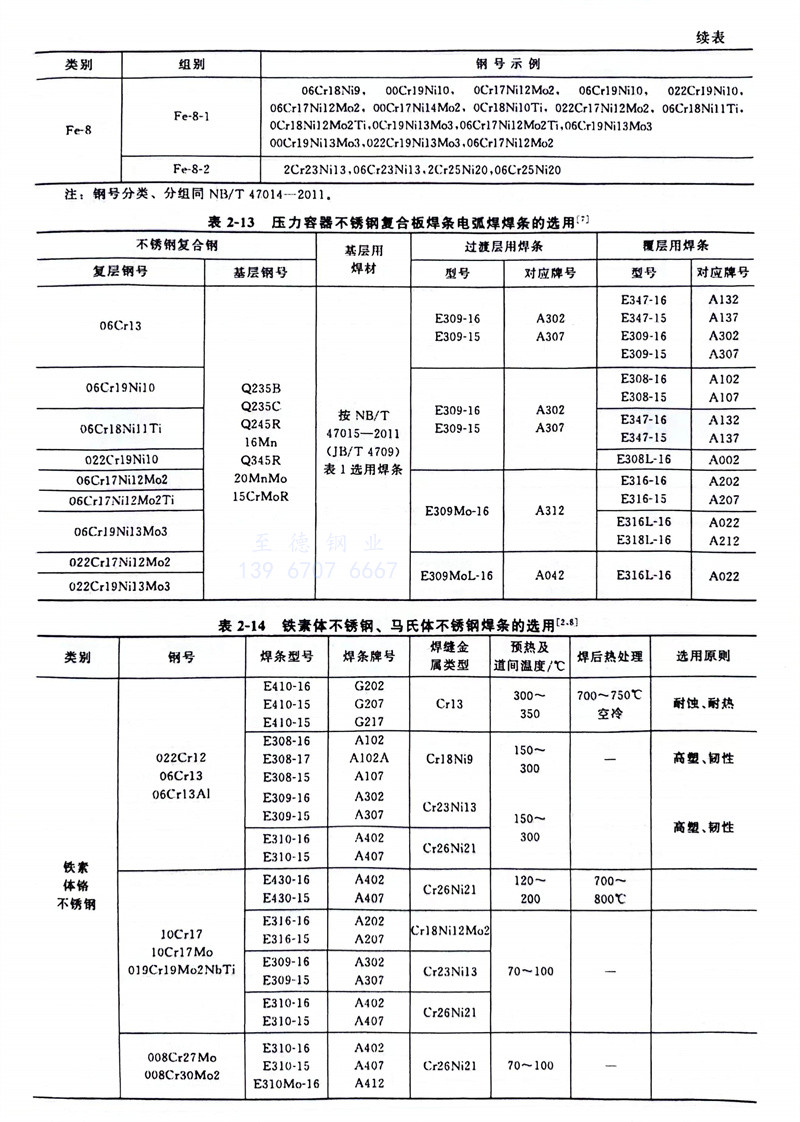

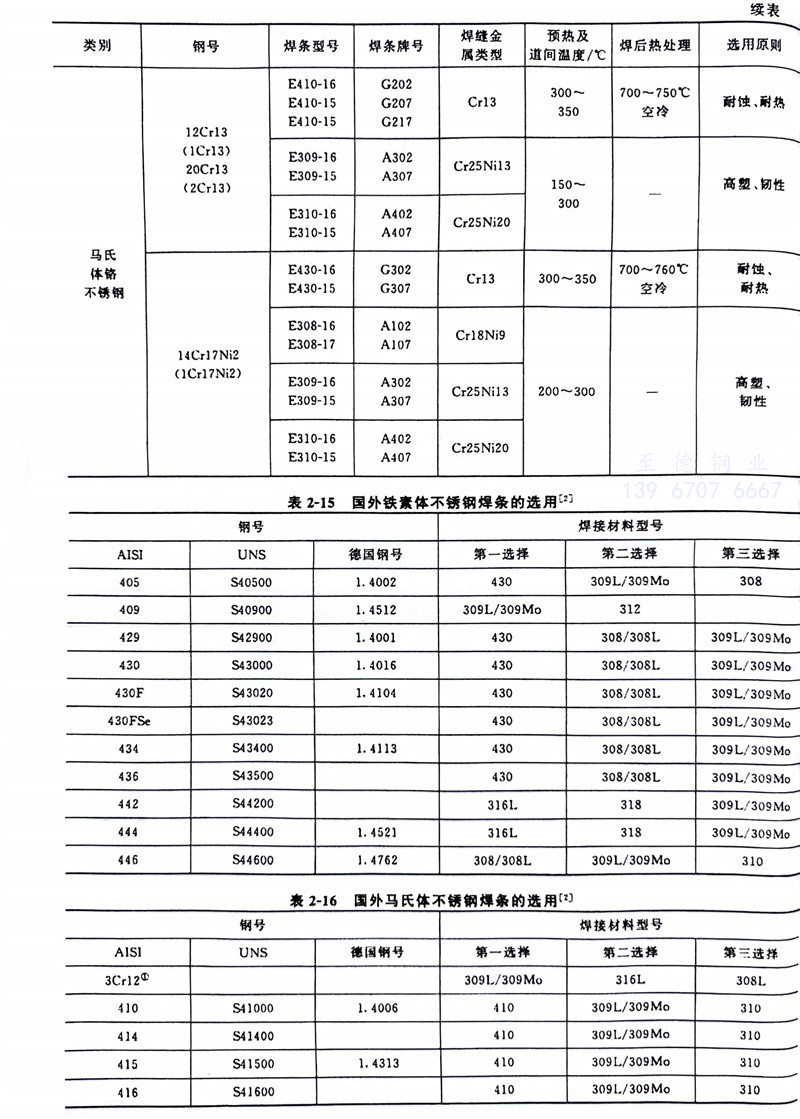

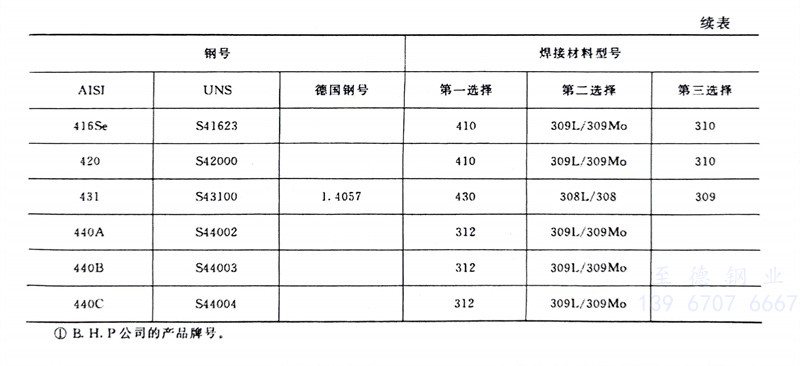

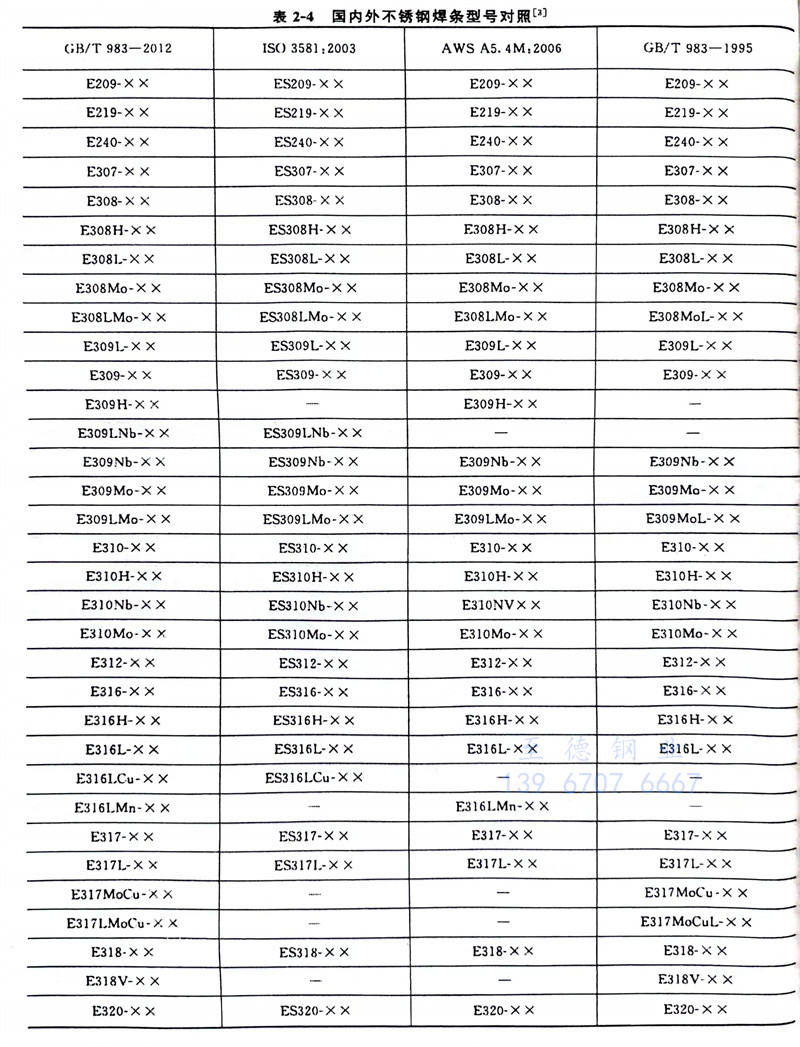

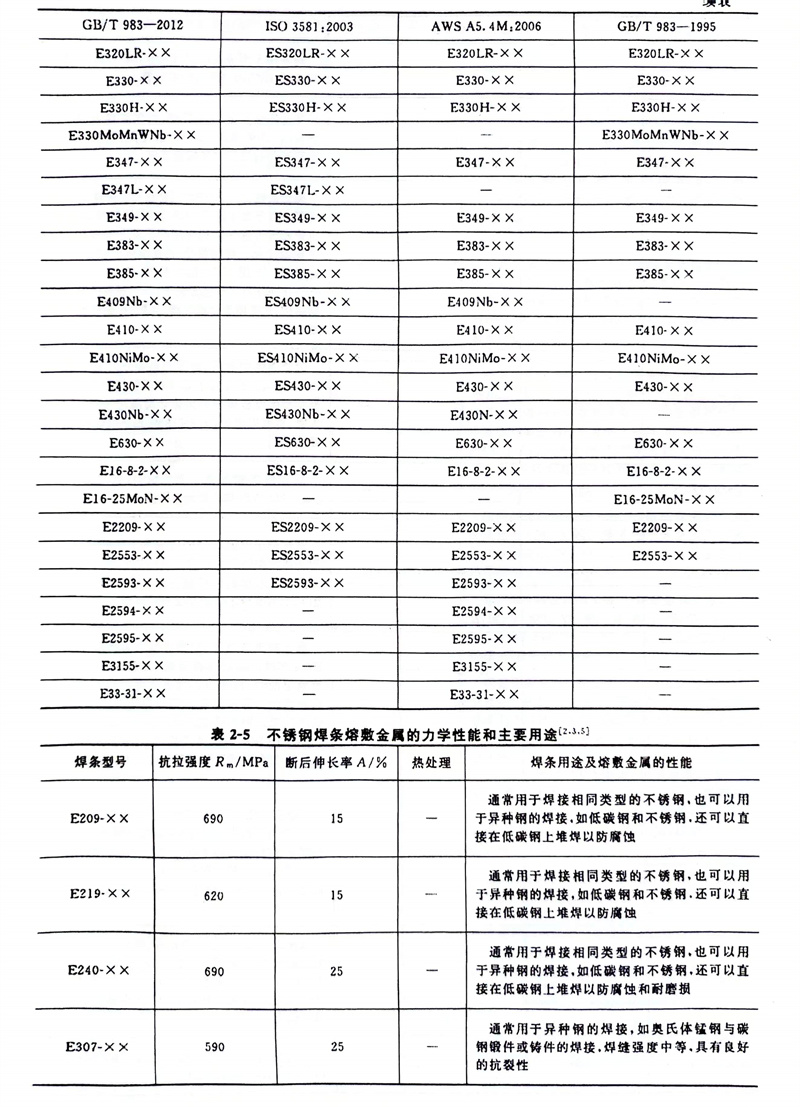

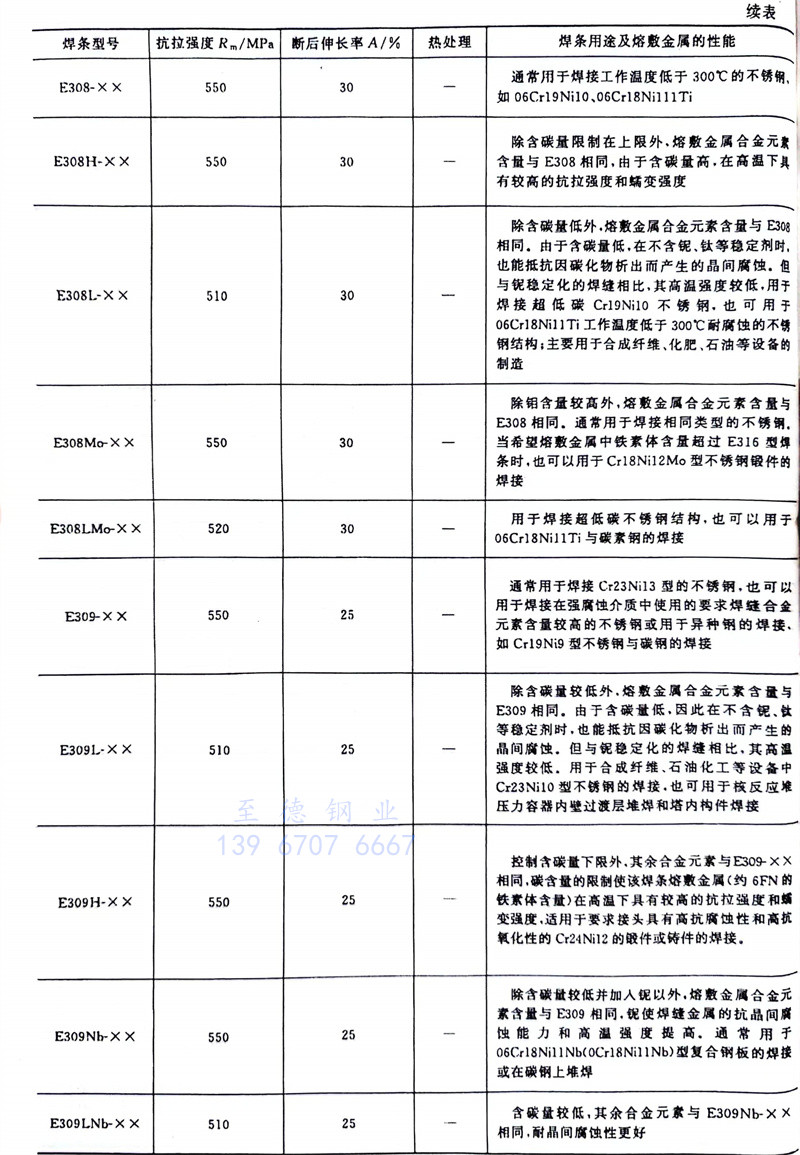

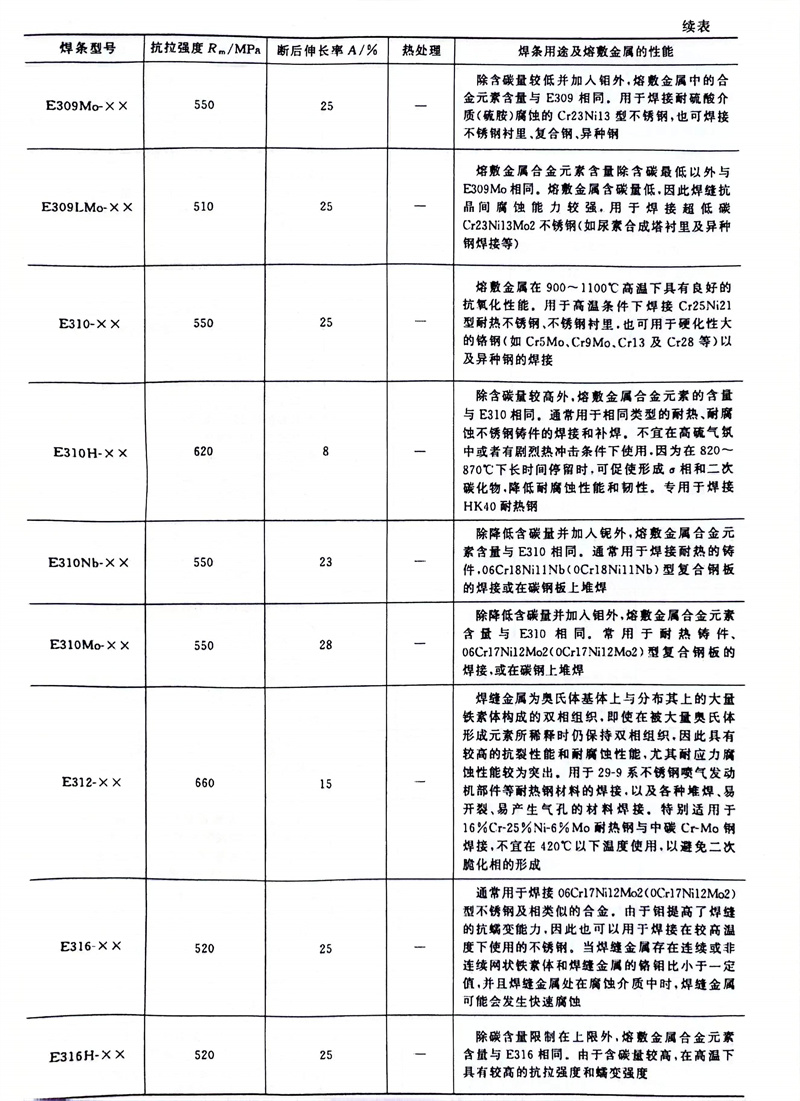

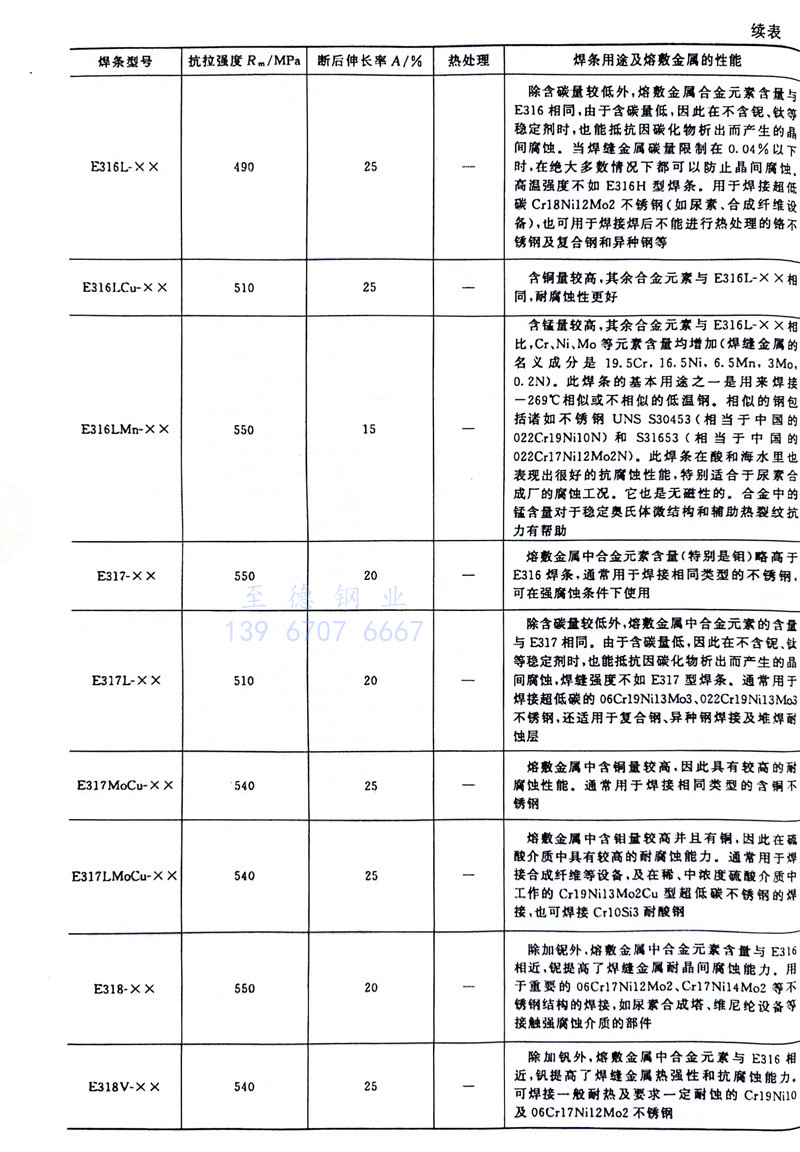

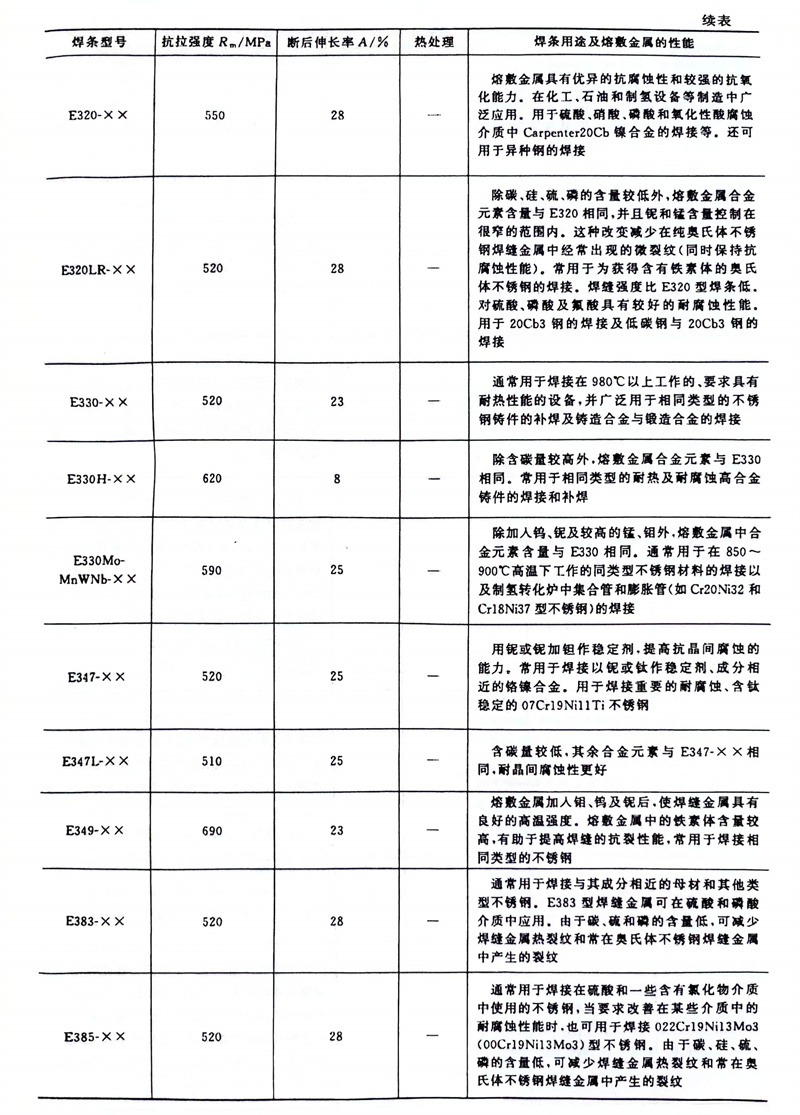

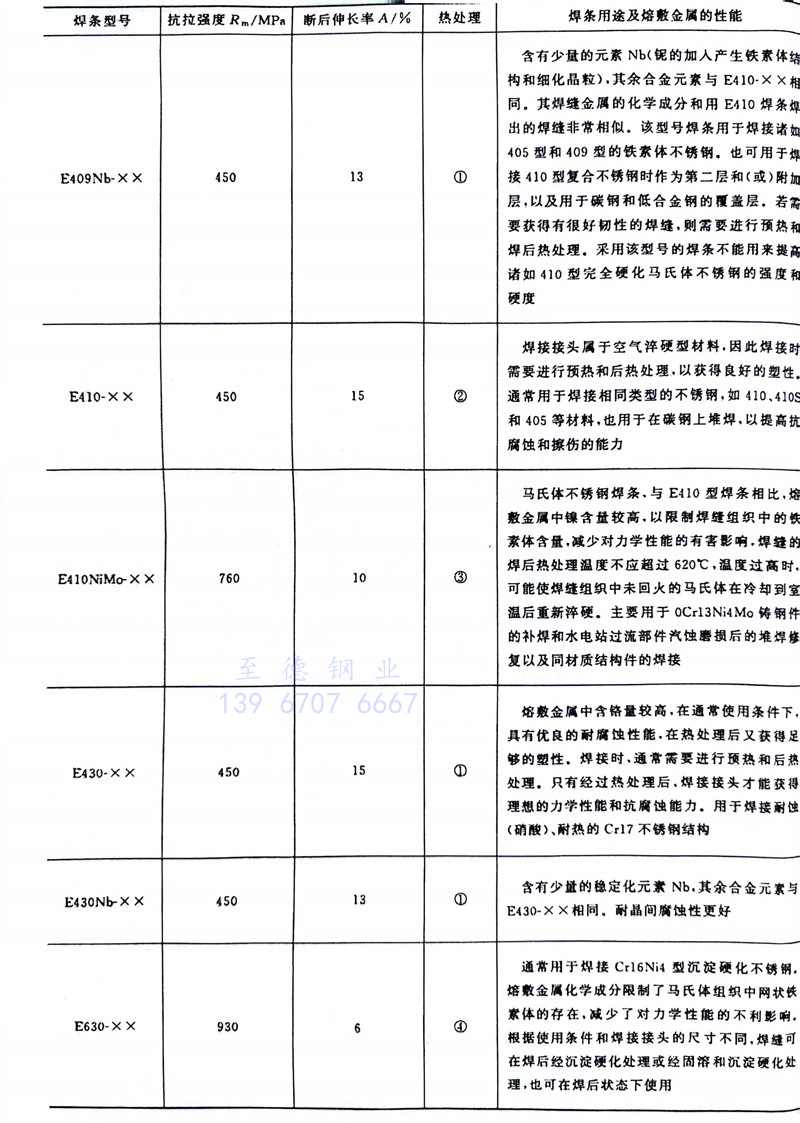

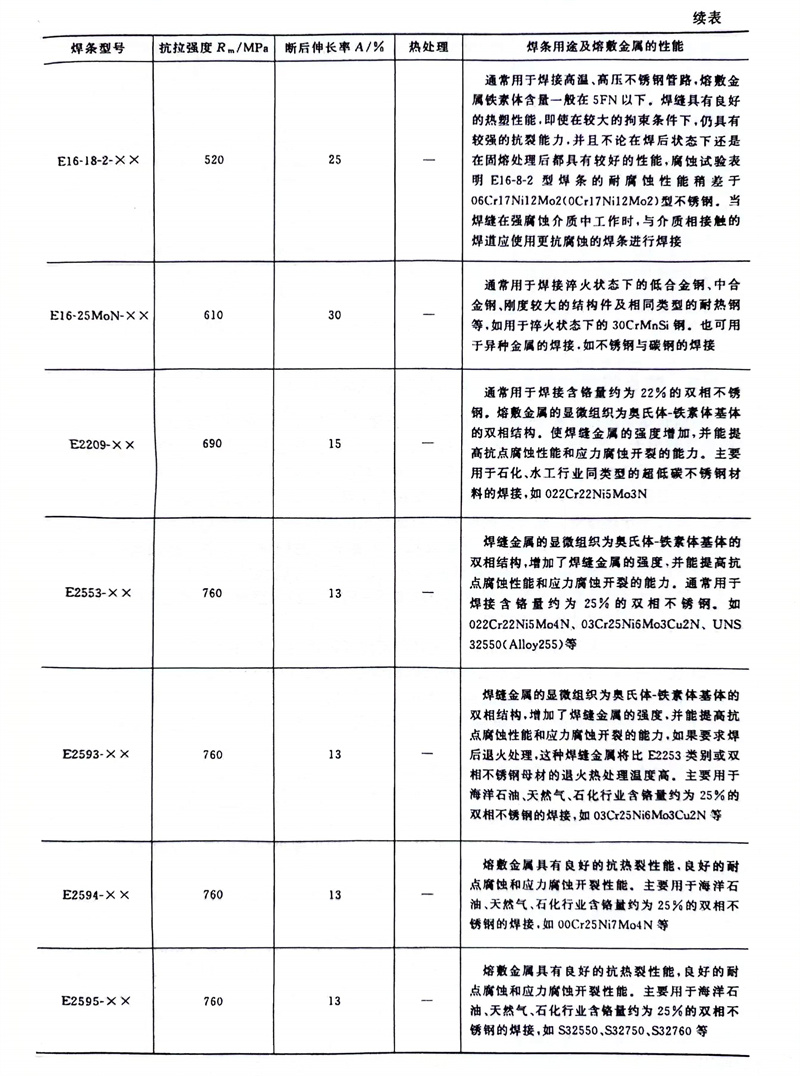

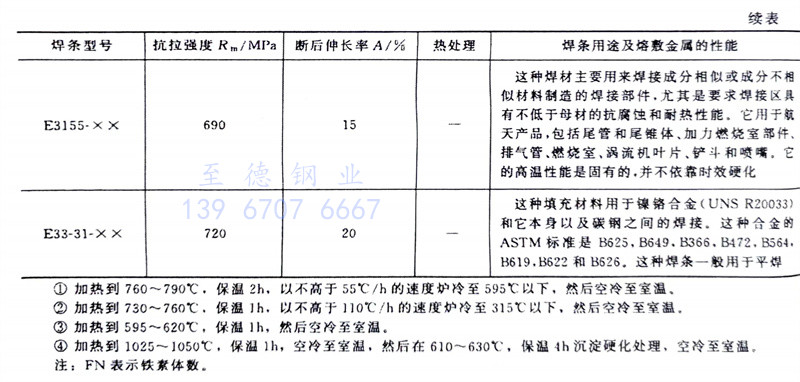

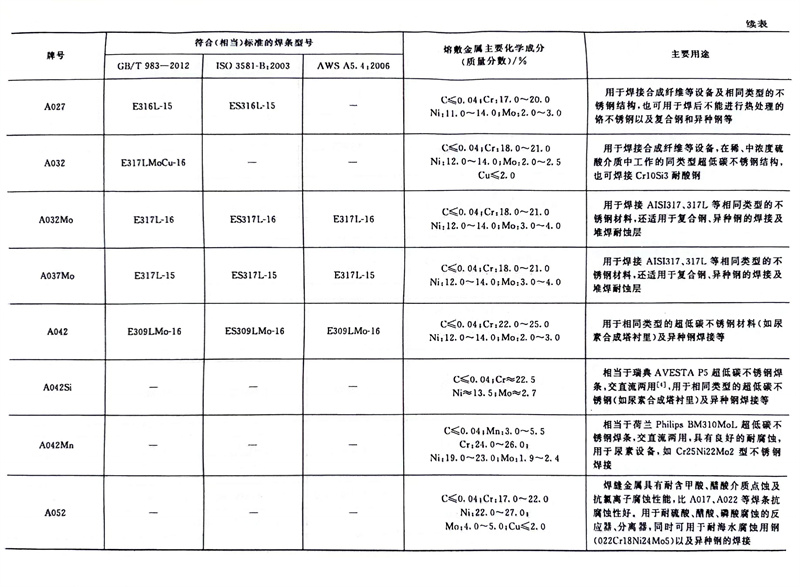

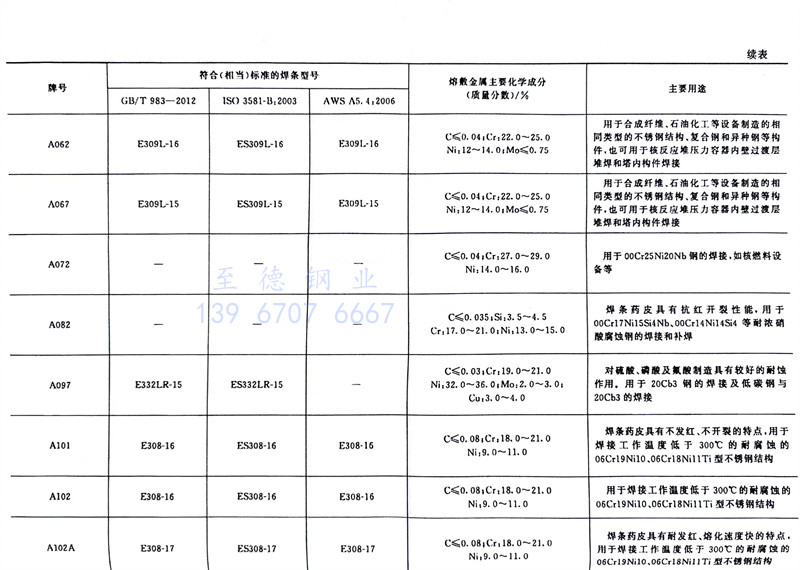

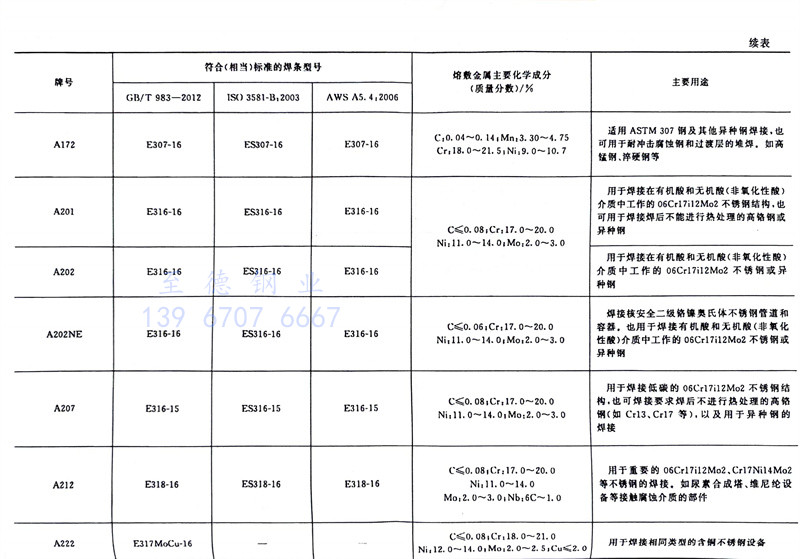

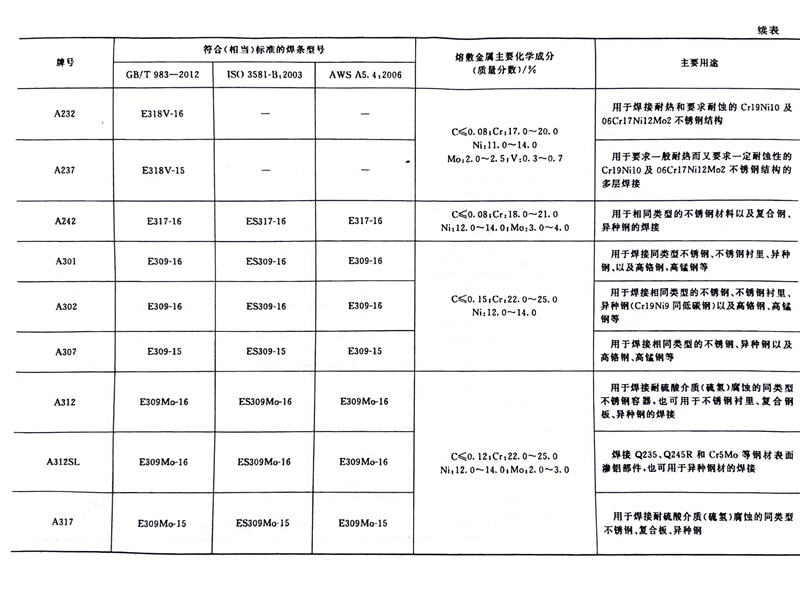

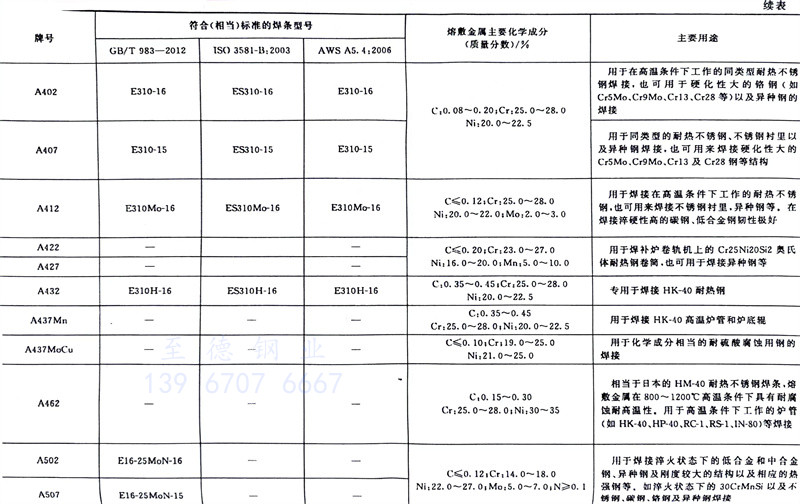

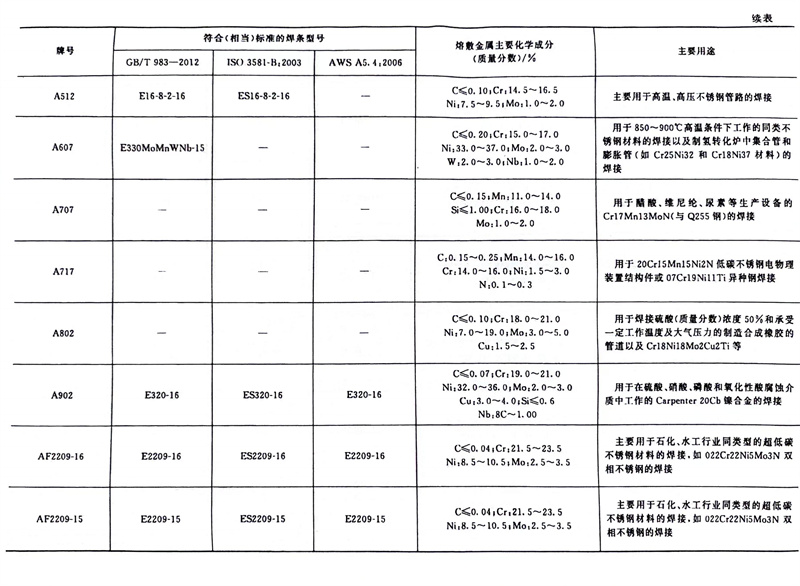

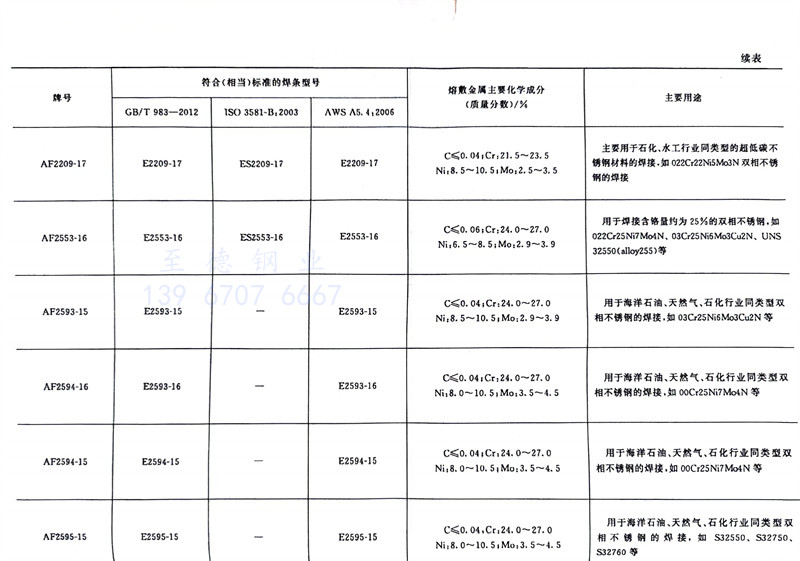

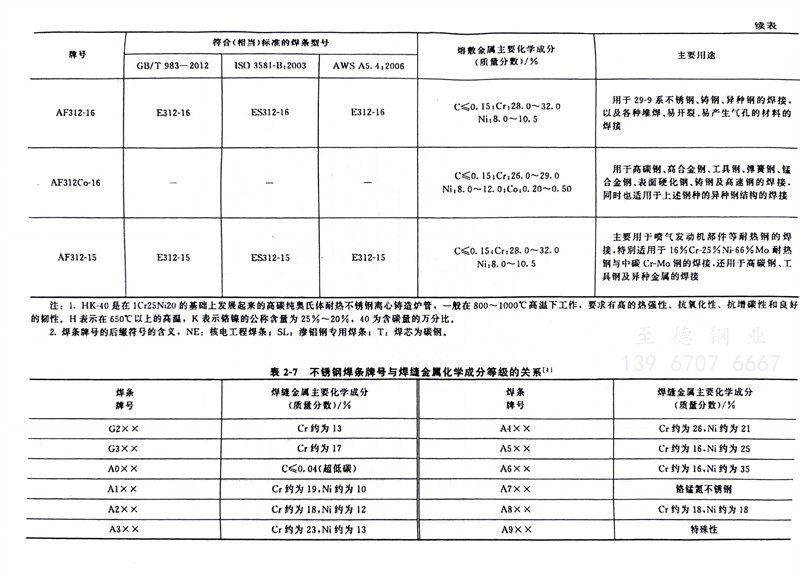

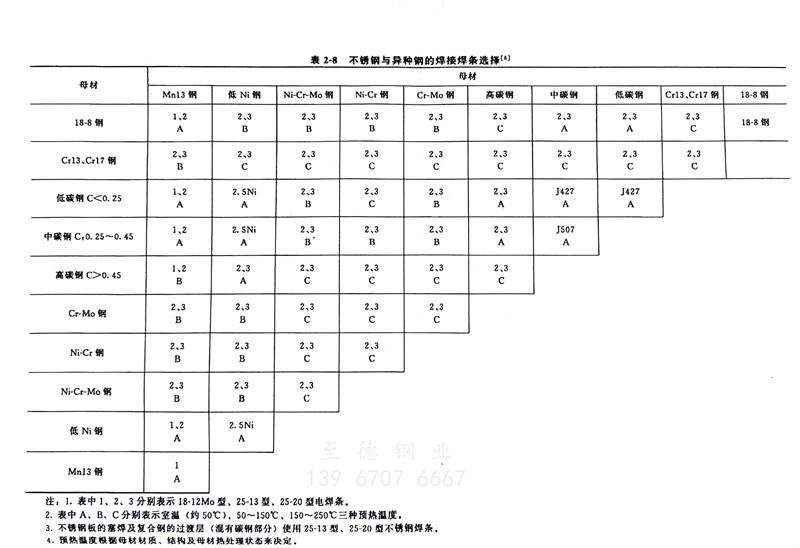

不锈钢焊条的选择见表2-5(含力学性能和热处理要求)、表2-6(含焊条牌号与型号的对应关系)、表2-8(不锈钢与异种钢的焊接焊条的选择原则)、表2-9(适用于奥氏体不锈钢之间的焊接)、表2-10(适用于不同牌号的奥氏体不锈钢之间的焊接)、表2-11(不锈钢压力容器焊条电弧焊用焊条选择)、表2-13(适用于焊接不锈钢复合板时焊条的选用)、表2-14(铁素体不锈钢、马氏体不锈钢焊接用焊条),不锈钢与异种钢之间的焊接钢材分类分组见表2-12。国外铁素体不锈钢焊条的选用见表2-15,国外马氏体不锈钢焊条的选用见表2-16。