1. 往复式压缩机管系的特点

往复式压缩机的工作特点是吸、排气流呈间歇性和周期性,因此不可避免的要激发进、出口管道内的流体呈脉动状态,使管内流体参数(如压力、速度、密度等)随位置及时间作周期性变化。这种现象称为气流脉动。脉动流体沿管道输送时,遇到弯头、异径管、分支管、阀门、盲板等元件将产生随时间变化的激振力,受该激振力作用,管系便产生一定的机械振动响应。压力脉动越大,管道振动的振幅和动应力越大。强烈的脉动气流会严重地影响气阀的正常开闭,减小工作效率,此外,还会引起管系的机械振动,造成管件疲劳破坏,发生泄漏,甚至造成火灾爆炸等重大事故。因此降低气流脉动是往复式压缩机配管设计的主要任务之一。

管道振动的第二个原因是共振。管道内气体构成一个系统,称为气柱。气柱本身具有的频率称为气柱固有频率。活塞往复运动的频率称为激发频率。管道及其组成件组成一个系统,该系统结构本身具有的频率称为管系机械固有频率。在工程上常把(0.8~1.2)f的频率范围作为共振区。当气柱固有频率落在激发频率的共振区内时,发生气柱共振,产生较大压力脉动。管系机械固有频率落在激发频率的共振区或气柱固有频率的共振区时,发生结构共振。因此配管设计必须避免发生气柱及结构的共振,即调整气柱固有频率和管系机械固有频率。

管道振动第三个原因是由机组本身的振动引起。机组本身的动平衡性能差、安装不对中、基础及支承设计不当均会引起机组振动,带动管系振动。

解决往复式压缩机管系的气流脉动与管道振动问题,要从设计阶段着手,应用振动计算专用软件进行分析计算,将管道振动消灭在设计阶段。振动计算包括:气柱固有频率与气动传递特性的计算;压力脉动不均匀度沿管分布及谱分析;管系结构固有频率、振型分析、振幅及动应力计算。

2. 管道振动的机理与对策

管道系统之所以发生振动是因为管道系统上作用有周期性的激振力。此激振力通常源于管道内气体压力的脉动(或称波动)。对于端点安装往复式压缩机的管系,压力脉动是无法避免的,我们的任务是将压力脉动控制在一定的范围内,不使其产生有害振动。压力脉动在管道的转弯处或在截面发生变化处形成激振力。这些力在大小、方向以及相位上各不相同,作用在管道的弯头和变截面(如异径接头、阀门、三通等)处,激发管道作受迫振动。

压缩机管道系统内各点的压力脉动和振动取决于三个因素。

①. 压缩机的参数:包括转速、活塞冲程、连杆长度、气缸直径、流量、压力、温度和缓冲器的容积等。

②. 被压缩的介质的物理参数:包括分子量、绝热指数、温度和压力等。

③. 系统的几何配置情况:包括各管段的长度、外径、壁厚、走向;分支管的位置;阀门的安装位置及其重量;各辅助设备的位置、外形尺寸;各支承的设置位置和刚性等。

当上述三个因素确定之后,系统内各点的压力脉动和振动情况也就相应确定下来,由此可见,只要掌握计算气流压力脉动及管道振动规律,不难设计出使压力脉动和振动均控制在安全、经济范围内的优质管道系统。

3. 振动分析所使用的控制标准

往复式压缩机管系的振动分析应满足:美国石油学会API618标准关于脉动控制要求,保证压缩机管系的气流脉动不超过允许值;根据美国普渡压缩机技术协会关于机械振幅要求,保证机械振动全振幅不超过允许值。

美国石油学会制定的API618标准,从量上规定了对压力脉动和振动控制的设计要求。

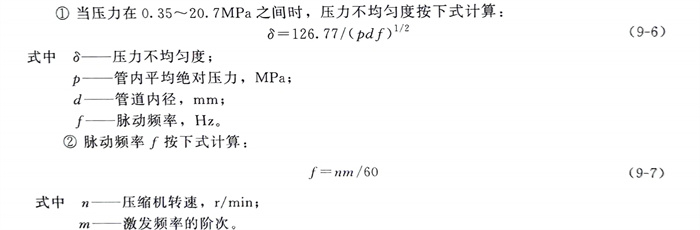

①. 当压力在0.35~20.7MPa之间时,压力不均匀度按下式计算:

②. 脉动频率f按下式计算:

管道因振动而损坏的可能性主要取决于振幅和频率,也就是取决于交变应力的大小和循环次数。对温度不超过370℃碳钢和低合金钢管道,设计疲劳强度不应超过50MPa。由压力脉动及其他荷载产生的综合一次应力不应超过管道的热态许用应力。

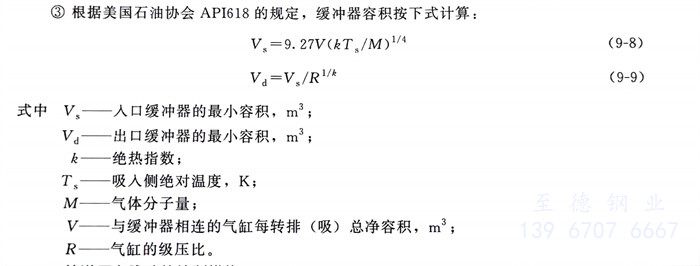

③. 根据美国石油协会API618的规定,缓冲器容积按下式计算:

4. 管道压力脉动的控制措施

由于往复式压缩机间歇性和周期性吸排气,管道内流体必然呈脉动状态。进行压力脉动分析不可能完全消除压力的脉动,而是将其控制在允许的范围内[参见式(9-6)]。

压力脉动的控制措施如下。

①. 首先要进行气柱固有频率的计算,使气柱固有频率(至少前三阶)与活塞激发频率错开,从而避开气柱共振。影响气柱固有频率的因素除介质的组分外有缓冲器的尺寸与位置、管径的大小、管系的分支的多少与位置、各管段的长度、孔板及其安装位置、各管段的端点条件等。

②. 合理设计缓冲器并安装在尽量靠近气缸的位置。缓冲器是最简单而有效的消振措施。它能使缓冲器后面的管道内的气流变得缓和,其作用与柔性分析中的补偿器相似。

要达到理想的减振效果,缓冲器应有足够的容积[可参照式(9-8)确定]。缓冲器有两种形式:一种是简单的无内件的缓冲器,另一种是有内件滤波型缓冲器。采用内件滤波型缓冲器可以更有效地控制缓冲器后的管道内的压力脉动,适当减少缓冲器的容积,但同时会增大阻力降。缓冲器的安装应尽量靠近气缸,对上进气下排气的压缩机,入口缓冲器应布置在气缸上方,并尽量靠近气缸。出口缓冲器应布置在气缸的正下方并尽量靠近气缸。

③. 合理的增设消振孔板。在容器的入口处加装适当尺寸的孔板,可以将该管段内的压力驻波变成行波,使管道尾端不再具有反射条件,从而降低了压力不均匀度,达到减轻管道振动的目的。加装消振孔板同时又产生局部阻力损失,所以压缩机制造厂在确定缓冲器容积时一般不应考虑加装孔板,但当缓冲器容积过大无法制造安装时,也可考虑加装孔板,同时需对孔板的局部阻力损失进行核算。

消振孔板的孔径比要经压力脉动计算确定,一般孔径比为0.43~0.5,孔板厚度为3~5mm,孔板内径边缘处必须保留锐利棱角,不得倒角,否则效果要降低。孔板太厚会增大局部阻力损失,并产生噪声。孔板的材料与管道相同。孔板的形式与法兰的密封面相适应。消振孔板通常安装在缓冲器的进出口管口处。

④. 设置集管器。并机运行的管道在汇合处脉动量会相互叠加,叠加的结果,有时相互抵消,有时相互加强,这就要看投入运行的压缩机的曲柄错角,如果相位一致则加强,相位相反则减弱。为避免在多机汇合处产生过大脉动值,在汇合处设置集管器,其尺寸太小不影响缓冲作用。集管器的设计原则是:集管器的通流面积,应大于所有进气管通流面积总和的3倍。

⑤. 控制管系各管段的压力脉动值,使其不超过式(9-6)的计算值。当主管道上的压力不均匀度超标时,首先核算缓冲器容积,缓冲器容积不够时,加大缓冲器容积,如果缓冲器已制造完毕或缓冲器太大难以制造时,采取加装消振孔板方法。当分支管(如跨线、放空线等)脉动值超标时,可适当加大该管管径或在该分支的适当位置加装孔板。如果该分支的末端为盲板或关闭的阀门,应考虑改变该管段的长度。

在整个管系脉动值都控制在允许的范围内后,再进行管系结构振动的计算,将机械振动的振幅和动应力控制在允许的范围内。

5. 管道振动的控制措施

①. 进行管系的机械固有频率计算,使机械固有频率(至少前三阶)与活塞激发频率错开并与气柱固有频率(至少前三阶)错开。通常对于中、低压管道(p≤8MPa),管道机械固有频率不低于24Hz;对高压管道(p>8MPa),管道机械固有频率不低于28Hz。

②. 在管道柔性分析满足的前提下,应尽量减少转弯,因为过多的转弯会减小管系的刚度,使管系的机械固有频率降低,并且在弯头处产生激振力,从而发生振动。

③. 支架应采取防振管卡,而不能只为承重或止推。因为防振管卡可以约束X、Y、Z三个方向的线位移,对直径较小的管子甚至可以约束RX、RY、RZ三个角位移,而承重或止推架却只能约束一个方向的线位移。为保证管道与管卡充分接触,在管卡与管道之间垫石棉橡胶板。

④. 支架的间距应满足最小频率的要求。

⑤. 管道应尽量沿地面敷设,便于设置支架,管道过高则支架难以生根,同时支架的刚度很难保证。支架的刚度可参照表9-15。

对于较高的支架宜采用框架结构,单根立柱刚度较小。

⑥. 为防止机组的转动不平衡力引起管系振动,进出口缓冲器要有牢固的支承,靠近压缩机的管段的支架应重点考虑。

⑦. 在阀门等集中质量处应加支架,因为集中质量处振动频率低。

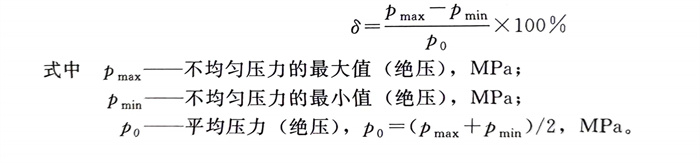

6. 气体的压力脉动

往复压缩机的活塞在气缸中进行周期性往复运动,引起吸排气呈间歇性和周期性,管内气体压力不但随位置变化,而且随时间作周期性变化,这种现象称为气体压力脉动。压力脉动的大小通常用压力不均匀度来衡量。压力不均匀度的表达式如下: