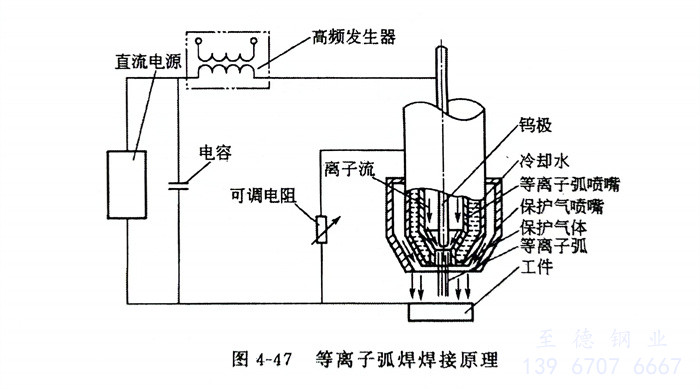

等离子弧焊是借助于水冷喷嘴对电弧的拘束作用,从而获得较高能量密度的等离子弧进行焊接的方法。

等离子弧焊焊接原理见图4-47。它利用一个特殊结构的等离子焊枪来产生等离子弧。等离子弧在焊枪内外受到机械压缩、热收缩和磁收缩,弧柱断面被压缩得较小,形成一个高电流密度、高能量密度、高温度的电离化程度很高的弧柱。利用这种电弧熔化金属进行焊接,可获得质量较高的焊接接头。焊枪中的钨极处于喷嘴的中心位置,形成电弧等离子体的是氩气,外层的保护气体可用氩气,也可用氢十氩混合气。等离子弧焊接的电弧能量比切割用的等离子弧要低,离子流的速度也低。焊接奥氏体型不锈钢对接焊缝时,用微弧等离子焊,最薄件厚度仅为0.01mm,用大电流等离子弧焊可一道焊成的最大厚度可达8mm。

等离子弧焊接与钨极氩弧焊相比具有下列特点:

①. 电弧能量集中且温度高,焊接过程中电弧稳定,焊接速度快,可以缩小焊接接头热影响区且焊接变形小,还能提高焊缝内在和外部质量,使焊接接头力学性能和耐腐蚀性能均优于钨极氩弧焊。

②. 电弧呈圆柱形且挺直性好,弧长变化对焊件表面加热点的能量密度影响小,不会由于弧长的改变而影响焊缝成形。等离子弧焊喷嘴到焊件之间的距离高达6.4mm时,弧柱仍不会漂移。

③. 当焊接电流小到0.1A时,电弧仍能稳定燃烧,并保持良好的挺度和方向性。

④. 钨极缩于喷嘴内,可减少钨极对焊缝的污染。

⑤. 穿透性等离子弧焊接时,焊件不开坡口,背面无衬垫,可实现单面焊双面成形。但此时不适宜手工操作、灵活性不如手工钨极氩弧焊。

⑥. 设备较复杂,工艺参数因素多,匹配要求较严格,喷嘴使用寿命较短且气体耗量较大,只宜在室内焊接。