等离子弧焊有手工操作和机械化操作之分;也有不加填充焊丝与加填充焊丝之分。等离子弧焊按焊缝成形机理,可分为以下几种:

一、大电流等离子弧焊

大电流等离子弧焊分穿透型和熔透型两种方法。

①. 穿透型等离子弧焊

它是以电弧在熔池前穿透工件形成小孔,随着热源移动在小孔后形成焊道的一种焊接方法,又称穿孔焊或锁孔焊。

在焊接厚度大于2.0mm以上的奥氏体型不锈钢焊件时,利用高温等离子弧将焊件待焊处加热熔化至烧穿,如果焊接规范参数调节适当,可以穿透工件形成小孔。此小孔面积较小,熔化金属靠表面张力托住而不至于从小孔中跌落,这就是等离子弧焊小孔效应。在焊接厚为2.5~8.0mm的奥氏体不锈钢时,可以不开坡口,不留间隙或留间隙小于0.5mm,依靠小孔效应实现单面焊双面成形。这种焊接方法,目前只适用于平焊位置对接焊。待焊处的正、反两面均通以保护气体,收弧时要填满小孔。填满小孔主要靠焊接电流和离子流气流同时衰减或先后衰减,才能消除弧坑和下凹坑。

②. 熔透型等离子弧焊

它是指这种等离子弧在焊接过程中只熔化焊件而不产生小孔效应,焊缝成形机理与钨极氩弧焊类似。有人又称这种方法为熔入式或熔融法等离子弧焊。

这种焊接方法主要用于薄件单面焊背面成形的焊缝或者厚件的多层焊。

大电流等离子弧焊接时,焊接参数比钨极氩弧焊多,焊接参数除了焊接电流、电弧电压外,还有等离子气流、保护气体的成分、气体流量、喷嘴形状和孔径、长度以及喷嘴到焊件的距离等。其中焊接电流、焊接速度和等离子气体流量的匹配尤为重要,直接影响焊接接头的成形和焊缝表面的质量。

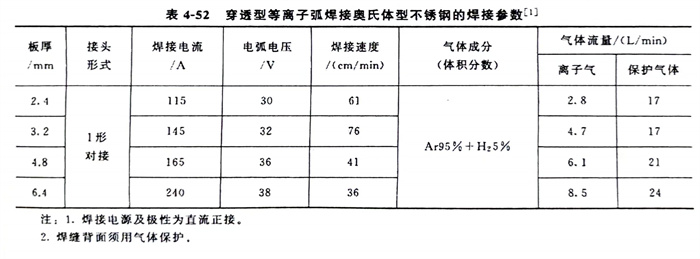

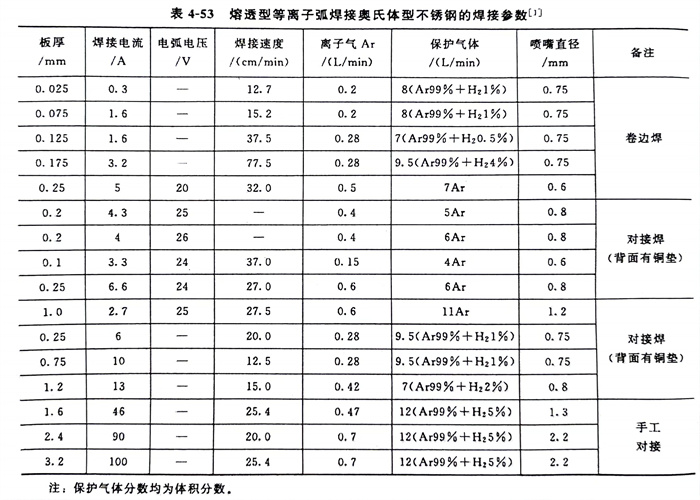

穿透型等离子弧焊接奥氏体型不锈钢的焊接参数见表4-52。熔透型等离子弧焊接奥氏体型不锈钢的焊接参数见表4-53。

二、微束等离子弧焊及脉冲等离子弧焊

焊接电流小于30A的熔透型等离子弧焊称为微束等离子弧焊。20世纪70年代以来,开始用小电流等离子弧焊接超薄件和细钢丝等,焊接电流可小到0.2A,焊接奥氏体型不锈钢件最薄的厚度可达0.01mm。微束等离子弧焊接的特点是通过电弧的压缩,导电弧柱集中为一条细线,虽然焊接电流很小,电弧仍十分稳定,熔池很小,热影响区很窄,它不利用小孔效应,就能够对超薄件实现快速焊接。

与大电流等离子弧焊一样,微束等离子电弧也是靠水冷式焊枪(即等离子弧发生器)产生的。焊枪是个关键部件。电极和喷嘴的孔径都很细小,所用离子气流较小,一般均用纯氩。焊接奥氏体型不锈钢时,保护气体用氩加氢(H2为1%~8%)的混合气体,这对防止金属的氧化有很好的效果,同时也提高了热效率,并使弧柱收缩得更细。

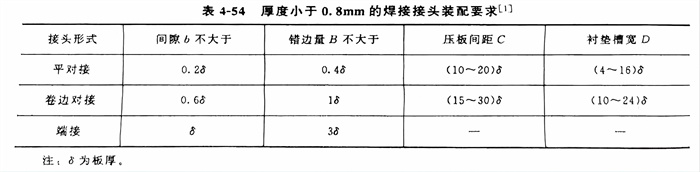

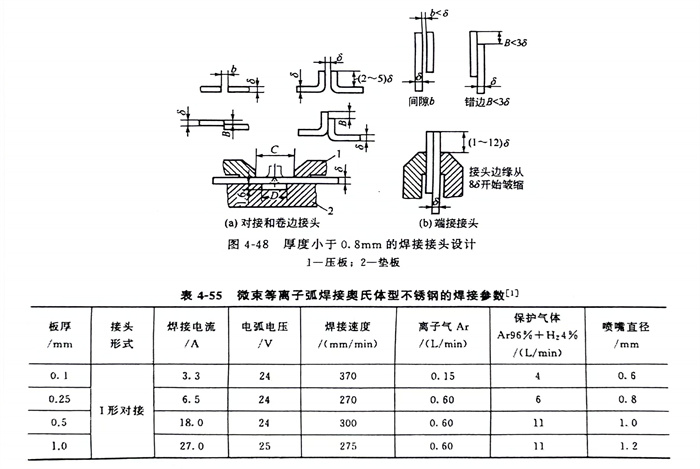

微束等离子弧焊可以采用手工操作,但为了保证焊接接头的质量,应尽可能地采用机械操作。厚度小于0.8mm的焊接接头设计与装配要求见图4-48和表4-54。表4-55为微束等离子弧焊接奥氏体型不锈钢的焊接参数,仅供参考。

微束等离子弧焊接的接头,其抗腐蚀性能好。

为了使焊接薄壁不锈钢管及超薄壁件的质量更有保证,目前发展到采用脉冲等离子弧焊接。它与前面所述的脉冲气体保护焊一样,可以调节基值电流、脉冲电流、脉冲宽度和频率等工艺参数。