①. 交货状态(delivery condition)

交货状态是指交货产品的最终塑性变形加工或最终热处理的状态。最终塑性变形加工状态也可理解为不经过热处理交货的状态,如热轧(锻)及冷拉(轧)状态。经正火、退火、高温回火、调质及固溶等处理的统称为热处理状态交货,或根据热处理类别分别称正火、退火、高温回火、调质及固溶等状态交货。

②. 热轧状态(hot rolling condition)

钢材在热轧或锻造后不再对其进行专门热处理,冷却后直接交货,称为热轧或热锻状态。

热轧(锻)的终止温度为800~900℃,之后一般在空气中自然冷却,因而热轧(锻)状态相当于正火处理。所不同的是因为热轧(锻)终止温度有高有低,不像正火处理加热温度控制严格,因而钢材组织与性能的波动比正火大。目前不少钢铁企业采用控制终轧温度轧制,由于终轧温度控制很严格,并在终轧后采取强制冷却措施,因而钢的晶粒细化,交货钢材有较高的综合力学性能。无扭控冷热轧盘条比普通热轧盘条性能优越就是这个道理。

热轧(锻)状态交货的钢材,由于表面覆盖有一层氧化铁皮,因而具有一定的耐蚀性,储运保管的要求不像冷(拉)轧状态交货的钢材那样严格,大中型型钢、中厚钢板可以在露天货场或经苦盖后存放。

③. 冷拉(轧)状态 [cold drawn(rolling)condition]

经冷拉、冷轧等冷加工成形的钢材,不经任何热处理而直接交货的状态,称为冷拉或冷轧状态。与热轧(锻)状态相比,冷拉(轧)状态的钢材尺寸精度高,表面质量好,表面粗糙度低,并有较高的力学性能。

由于冷拉(轧)状态交货的钢材表面没有氧化铁皮覆盖,并且存在很大的内应力,极易遭受腐蚀或生锈,因而冷拉(轧)状态的钢材,其包装、储运均有较严格的要求,一般均需在库房内保管,并应注意库房内的温度、湿度控制。

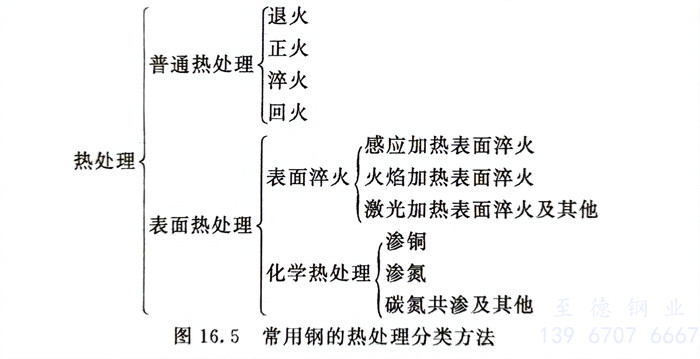

④. 常用钢的热处理方法分类

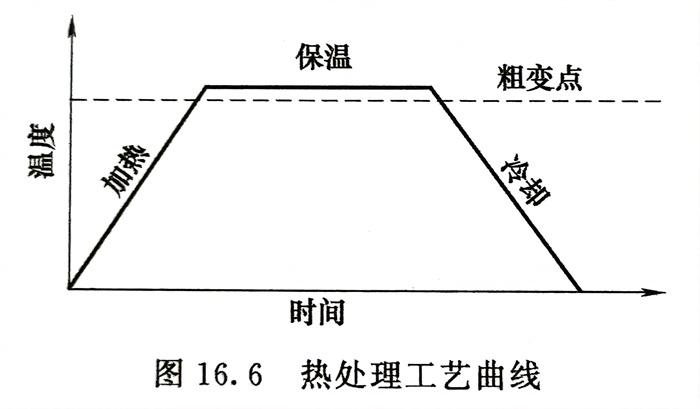

常用钢的热处理方法分类如图16.5所示。热处理的方法虽然很多,但任何一种热处理工艺部是由加热、保温、冷却三个阶段组成见图16.6,只是加热温度的高低、保温时的长短和冷却速度不同。

⑤. 正火状态(norma lized condition)

钢材出厂前经正火热处理,这种交货状态称正火状态。由于正火加热温度[亚共析钢为Ac3+(30~50℃),过共析钢为Accm+(30~50℃)] 比热轧终止温度控制严格,因而钢材的组织、性能均匀。与退火状态的钢材相比,由于正火冷却速度较快,钢的组织中珠光体数量增多,珠光体层片及钢的晶粒细化,因而有较高的综合力学性能,并有利于改善低碳钢的魏氏组织和过共析钢的渗碳体网状,可为成品的进一步热处理做好组织准备。碳素结构钢、合金结构钢钢材常采用正火状态交货。某些低合金高强度钢如14MnMoVBRE、14CrMnMoVB钢为了获得贝氏体组织,也要求正火状态交货。

⑥. 退火状态(annealed condition)

为降低钢的硬度和提高塑性,便于加工,或者为消除冷却与焊接时产生的硬脆性与内应力,可将钢材加热到800~900℃,经过保温后缓慢冷却,可达到使用的要求。如白口铁在900~1100℃退火,可降低硬脆性,得到可锻性。

钢材出厂前经退火热处理,这种交货状态称退火状态。退火的目的主要是消除和改善前道工序遗留的组织缺陷和内应力,并为后道工序做好组织和性能上的准备。

合金结构钢、保证淬透性合金钢、冷镦钢、轴承钢、工具钢、汽轮机叶片用钢,铁素体型不锈耐热钢的钢材常用退火状态交货。

⑦. 高温回火状态(high temperature tempering condition)

钢材出厂前经高温回火热处理,这种交货状态称为高温回火状态。高温回火的温度高,有利于彻底消除内应力,提高塑性和韧性,碳素结构钢、合金结构钢、保证淬透性合金钢钢材均可采用高温回火状态交货。某些马氏体型高强度不锈钢、高速工具钢和高强度合金结构钢,由于有很高的淬透性以及合金元素的强化作用,常在淬火(或正火)后进行一次高温回火,使钢中碳化物适当集中,得到碳化物颗粒较粗大的回火索氏体组织(与球化退火组织相似),因而,这种交货状态的钢材有很好的切削加工性能。

⑧. 固溶处理状态(solid solution treatment)

钢材出厂前经固溶处理,这种交货状态称为固溶处理状态。这种状态主要适用于奥氏体不锈钢材出厂前的处理。通过固溶处理,得到单相奥氏体组织,以提高钢的韧性和塑性,为进一步冷加工(冷轧或冷拉)创造条件,也可为进一步沉淀硬化做好组织准备。

钢材交货状态还有许多种,例如调质状态、时效处理状态等。此外,还有酸洗、剥皮、磨光、抛光等表面加工状态。同一钢材可以有多种不同的交货状态,以满足使用单位各种不同的需要。正确地选择钢材交货状态,对使用单位的进一步加工、处理,确保产品质量,降低生产成本都有十分重要的意义,必须引起足够的重视。订购钢材时,在货单、合同等单据上,必须注明是何种交货状态。当选定热处理状态交货时,还应注明是指钢材本身还是试棒,以免发生错误。

⑨. 耐蚀性(corrosion resistance)

是指金属材料抵抗周围介质腐蚀作用的能力。金属的耐蚀性好,就不易受到周围介质的作用而发生质量上的变化,表现出稳定的化学性能,因此又叫做化学稳定性。根据腐蚀的种类不同,耐蚀性可分为抗氧化性、耐酸性等。

一般来说,钢铁的耐蚀性不如有色金属。但是,不同有色金属的耐蚀性不同,同一种有色金属的耐蚀性,也因周围腐蚀介质的种类不同而异。

耐蚀性是在不同介质作用下的零件和构件选用金属材料的重要依据。

⑩. 力学性能(mproperti)

金属材料在外力作用下表现出来的各种特性,如弹性、塑性、韧性、强度、硬度等。

⑪. 弹性(elasticity)

金属材料受外力作用发生了变形,当去掉外力后,恢复原来形状和尺寸的能力,称为弹性。金属材料弹性的好坏,是通过弹性极限、比例极限来反映的。

金属的弹性对制造弹性零部件具有重要意义。

⑫. 塑性(plasticity)

金属材料在外力作用下产生永久变形(指去掉外力后不能恢复原状的变形),但不会被破坏的能力,叫做塑性。塑性用断后伸长率、断面收缩率表示。

金属的塑性与变形方式有关。例如,有些金属在受拉伸变形时要发生破坏,但受挤压或模锻时可不发生破裂。

金属的塑性是进行压力加工、冷弯工艺等必须考虑的重要因素。另外,适当的塑性对提高金属结构的安全可靠性十分必要。

13. 强度(intensity&strength)

金属材料在外力作用下抵抗变形和断裂的能力称为强度。金属材料的强度是通过比例极限、弹性极限、屈服强度、抗拉强度等许多强度指标来反映的。

在外力作用下工作的零件或构件,其强度是选用金属材料的重要依据。

14. 强度极限(ultimate strength)

强度极限是在拉伸应力-应变曲线上的最大应力点。

15. 比例极限(proportional limit)

在弹性变形阶段,金属材料所承受的和应变能力保持正比的最大应力,称为比例极限。由于比例极限很难测定,所以常常采用发生很微小的塑性变形量的应力值来表示,称为规定比例极限。

16. 弹性极限(elastic limit)

金属能保持弹性变形的最大应力,称为弹性极限。由于弹性极限很难测定,所以常常采用很微小的塑性变形量的应力值来表示。

17. 屈服极限(yield limit)

屈服极限为材料的拉伸应力超过弹性范围,开始发生塑性变形时的应力。有些材料的拉伸应力-应变曲线并不出现明显的屈服平台,即不能明确地确定其屈服点。对于此种情况,工程上规定取试样产生0.2%残余变形的应力值作为条件屈服极限。

SMYS:规定的最小屈服强度(the specified minimum yield strength)。这个词汇经常在一些压力试验等规范内出现。

18. 抗拉强度(tensile strength)

与规定的最小拉伸强度(SMTS)金属试样拉伸时,在拉断前所承受的最大应力,称为抗拉强度。它表示金属材料在拉力作用下抵抗大量塑性变形和破坏的能力,抗拉强度以Rm表示,单位为MPa。

SMTS为规定的最小拉伸强度(the specified minimum tensile strength)。

19. 抗弯强度(bending strength)

试样在位于两支承中间的集中负荷作用下折断时,折断横截面(危险截面)所承受的最大正应力,称为抗弯强度。

20. 抗压强度(compressive stgth)

材料在压力作用下不发生碎裂的所能承受的最大正应力,称为抗压强度。

21. 伸长率(elongation percentage)

金属在拉伸试验时,试样拉断后,其标距部分所增加的长度与原标距长度的百分比,称为断后伸长率。以A表示,单位为%。标距长度对伸长率影响很大,所以伸长率必须注明标距。

22. 断面收缩率(section shrinkage)

金属拉伸试验中,在断裂处试样截面面积减小的百分率,称为断面收缩率。

23. 持久极限(endurance limit)或持久强度(rupture strength)

持久极限指金属材料在给定温度下,经过一定时间破坏时所能承受的恒定应力。

24. 蠕变极限(creep limit)

金属材料在一定温度和长时间受力状态下,即使所受应力小于其屈服强度,但随着时间的增长,也会慢慢地产生塑性变形,这种现象称为蠕变。

蠕变极限是指金属材料在一定温度和恒定应力下,在规定的时间内的蠕变变形量或蠕变速度不超过某一规定值时所能承受的最大应力。

25. 疲劳极限(fatigue limit)

金属材料在受重复或交变应力作用时,虽其所受应力远小于抗拉强度,甚至小于弹性极限,经多次循环后,在无显著外观变形情况下而会发生断裂,这种现象称为疲劳。金属材料在重复或交变应力作用下,经过周次N的应力循环仍不发生断裂时所能承受最大应力称为疲劳极限。

26. 疲劳强度(fatigue strength)

金属材料在重复或交变应力作用下,循环N次后断裂时所能承受的最大应力,叫做疲劳强度,N称为材料的疲劳寿命,某些金属材料在重复或交变应力作用下没有明显的疲劳极限,常采用疲劳强度表示。

27. 冲击吸收功(impact absorbing energy)或冲击韧性值(impact toughness)

金属材料对冲击负荷的抵抗能力称为韧性,通常用冲击吸收功或冲击韧性值来度量。用一定尺寸和形状的试样,在规定类型的试验机上受一次冲击负荷折断时所吸收的功,称冲击吸收功,试样刻槽处单位面积上所消耗的功,称为冲击韧性值。

28. 低温冲击韧性(low temperature impact toughness)和高温冲击韧性(hightemperature impact toughness)

金属材料在常温、低温及高温下所测得的冲击吸收功或冲击韧性值是不一样的。低温条件下测得的冲击韧性,称为低温冲击韧性;高温条件下测得的冲击韧性,称为高温冲击韧性。低温或高温下测得的冲击吸收功或冲击韧性值都要注明试验温度。

29. 金属材料的冷脆(cold brittleness)及脆性转变温度

钢材在较低温度时发生的脆性断裂,通常称为冷脆。材料发生脆裂时的临界温度称为韧性-脆裂转变温度,简称脆性转变温度。

30. 硬度(hardness)

材料抵抗更硬物体压入其表面的能力,称为硬度,根据试验方法和适用范围的不同,硬度可分为布氏硬度(HB)、洛氏硬度(HR)和维氏硬度(HV)等许多种,其测定方法和适用范围各异。

硬度反映材料对局部塑性变形的抗力及材料的耐磨性。硬度不是一个单纯的物理量,而是反映弹性、强度和塑性等综合性能的指标。它是金属材料的重要性能指标之一。一般来说,硬度越高,耐磨性越好。

31. 布氏硬度(brineu hardness)

用一定直径D的淬硬钢球,以规定负荷P压入试验金属表面并保持一定时间,除去负荷后,测量金属表面的压痕直径,以直径算出压痕球面积F再以负荷P除以压痕球面积F所得之商,为该金属的布氏硬度值。布氏硬度以HB表示。

布氏硬度测定较为准确可靠,但只适用于测定8HB~480HB范围内的金属材料。对于硬度较高的金属或较薄的板、带材则不适用。

32. 洛氏硬度(rockwell hardness)

洛氏硬度和布氏硬度都是压痕试验法,所不同的是它不是测定压痕直径的大小,而是测定压痕的深度。洛氏硬度的测定是在先后两次施加负荷(初负荷Po及总负荷P)的作用下,将标准型压头(金刚石圆锥体或钢球)压入金属表面,当卸除主负荷P1(P1=P-P0)后,可得到由于主负荷P1所引起的残余压入深度值e。e值越大,金属的硬度越低;反之则硬度越高。e值以规定单位0.002mm表示,压头轴向位移一个单位(0.002mm)相当于洛氏硬度变化一个数,洛氏硬度用符号HR表示。洛氏硬度分为HRC、HRA和HRB三种。

33. 晶粒(crystalline grain)、晶界(grain boundary)

组成金属材料的小晶体,称为晶粒。晶粒与晶粒之间的分界面,称为晶界。

34. 相(phase)、相界(phase boundary)

在金属或合金中,凡成分相同、结构相同并由界面互相隔开的均匀组成部分,称为相,相与相之间的界面,称为相界。

35. 固溶体(solid solution)

组成合金的一种金属元素的晶体中溶有另一种元素的原子形成的固态相,称为固溶体。固溶体一般有较高的强度、良好的塑性、耐蚀性以及高的电阻和磁性。

按溶质原子在晶格中的位置不同可分为置换固溶体和间隙固溶体。溶质原子占据溶剂晶格中的结点位置而形成的固溶体称置换固溶体。溶质原子分布于溶剂晶格间隙而形成的固溶体称间隙固溶体。

按固溶度来分类:可分为有限固溶体和无限固溶体。无限固溶体只可能是置换固溶体。

按溶质原子与溶剂原子的相对分布来分,可分为无序固溶体和有序固溶体。

36. 金属化合物(metal compounds)

合金中不同元素的原子相互作用形成的、晶格类型和性能都完全不同于其组成元素的,具有金属特性的固态相,称为金属化合物。金属化合物多数具有熔点高、硬而脆的特点,是合金中很重要的强化相。

37. 奥氏体(austenite,A)

奥氏体(A),是碳在γ-Fe中的固溶体,溶碳能力较大,在723℃为0.8%,在1147℃时达到最大值2.06%,它是碳钢在高温时的组织。

奥氏体是一种塑性很好、强度较低的固溶体、具有一定韧性,不具有铁磁性。

33. 铁素体(ferrite,F或FN)

铁素体(F)是碳在α-Fe中的固溶体,其溶碳能力较差,室温下仅溶碳0.006%,在723℃时达到最大值0.02%,所以其强度、硬度较低,塑性及韧性很高,它是碳钢在常温时的主体相。

39. 渗碳体((Fe3C)

渗碳体(Fe3C)是铁和碳的化合物,含碳量为6.69%,性能硬而脆,几乎没有塑性,它是钢中的强化相。

40. 珠光体(pearlie,P)

珠光体(P)是铁素体和渗碳体相间排列的片状层组织,是一种机械混合物,因此,其力学性能介于铁素体和渗碳体之间,综合力学性能较好。

41. 临界点(critical point)

钢加热和冷却时发生相转变的温度叫临界点或临界温度,在实际加热和冷却时,钢的相变与在极端缓慢加热(或冷却)的平衡状态不一样,往往是在一定的过热或者过冷的情况下进行的。这样就使得实际加热或冷却时的临界点不在同一温度上。临界点用A表示;加热时的临界点在临界点A右下标字母c;冷却时的临界点在临界点A右下标字母r。对钢来说,常见的平衡状态和加热时的临界点有以下几个。

A1-在平衡状态下,奥氏体、铁素体、渗碳体共存的温度,也就是下临界点。

A3-亚共析钢在平衡状态下,奥氏体和铁素体共存的最高温度,也就是亚共析钢的上临界点。

Acm-过共析钢在平衡状态下,奥氏体和渗碳体共存的最高温度,也就是过共析钢的上临界点。

Ac1-钢加热时,所有珠光体都转变为奥氏体的温度。

Ac3-亚共析钢加热时,所有铁素体都转变为奥氏体的温度。

Accm-过共析钢加热时,所有渗碳体都溶入奥氏体的温度。

Ar1-钢高温奥氏体化后冷却时,奥氏体转变为珠光体的温度。

Ar3-亚共析钢高温奥氏体化后冷却时,铁素体开始析出的温度。

Arcm-过共析钢高温完全奥氏体化后冷却时,渗碳体开始析出的温度。

Ms-钢高温奥氏体化后,在大于临界冷却速度冷却时,其中奥氏体开始转变为马氏体的温度。

M2-奥氏体转变为马氏体的终了温度。

Ac1、Ac3、Accm随加热速度而定,加热速度越快,其值越高。而Ar1、Ar3、和Arcm则随冷却速度的加快而降低,当冷却速度超过一定值(临界冷却速度)时,将完全消失,一般Ac1>A1>Ar1、Ac3>A3>Ar3、Accm>Acm>Arcm 。对碳钢来说,这些临界点在铁碳平衡图上可查到。

42. 热处理(heat treatment &thermal treatment)

热处理就是将金属成材或零件加热到低于熔点的一定温度,并将此温度保持一段时间,然后冷却至一定温度的工艺过程。热处理过程一般都要经过加热→保温→冷却三个阶段。

热处理和其他加工处理不同,它不改变金属成材或零件的形状和大小,而是通过改变金属的内部组织来改善金属的性能,提高材料的使用价值,满足各种使用要求,并提高质量、节省材料及延长使用寿命。钢的热处理工艺包括退火、正火、淬火、回火和表面热处理等方法。

43. 退火(annealing)

常用的退火又可分为完全退火、再结晶退火和消除应力退火。完全退火是将铁碳合金完全奥氏体化(加热到Aa以上20~30℃)然后缓慢冷却,以获得接近平衡组织的工艺过程。完全退火适用于处理亚共析钢、中合金钢,目的是改善钢铸件或热轧型材的力学性能。由于加热温度超过上临界点,使组织完全重结晶,可达到细化晶粒、均匀组织、降低硬度、充分消除内应力等目的。

再结晶退火是将变形后的金属加热到再结晶温度以上(6600℃~Ae3),保持适当时间,使被冷加工拉长了的和破碎了的晶粒重新成核和长大成正常晶粒,成为没有内应力的新的稳定组织,使钢的物理机械性能基本上都能得到恢复。对于连续多次冷加工的钢材,因随加工道次的增加、硬度不断升高,塑性不断下降,必须在两次加工中间安排一次再结晶退火、使其软化。以便钢材能进一步加工。这种退火又称为软化退火或中间退火。

消除应力退火是为了除去由于塑性变形加工、焊接等原因造成的以及铸件内存在的残余应力而进行的热处理工艺,消除应力退火的加热温度低于钢的再结晶温度。

44. 正火(normalizing)

将钢加热到Ac3或Acm以上30~50℃,保温后在空气中冷却,得到珠光体型组织的热处理工艺叫正火。正火主要用于碳钢和低合金钢,其目的是提高其力学性能,细化晶粒,改善组织,使晶粒细化和碳化物分布均匀化,去除材料的内应力,降低材料的硬度。

正火与退火的区别是正火的冷却速度稍快,所获得的组织比退火细,力学性能也有所提高。

45. 淬火(quenching)

将钢加热到Ac3(亚共析钢)或Ac1(过共析钢)以上30~50℃,保温后以大于临界冷却速度的速度快速冷却的热处理工艺叫淬火。淬火一般是为了得到马氏体组织,使钢得到强化。淬火马氏体是碳在a-Fe中的过饱和固溶体。

淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或贝氏体组织,然后配合不同温度的回火,以大幅提高钢的强度、硬度、耐磨性、疲劳强度以及韧性等,从而满足各种机械零件和工具的不同使用要求。也可以通过淬火满足某些特种钢材的铁磁性、耐蚀性等特殊的物理、化学性能。

46. 回火(tempering)

钢淬火后为了消除残余应力及获得所需要的组织和性能,将其重新加热到Ac1以下某一温度,保温后进行冷却的热处理工艺叫回火。按回火温度的不同,回火可分为低温、中温和高温回火。

47. 调质(quenching and high temperature tempering)

通常将淬火加高温回火的热处理工艺叫调质。调质后获得回火索氏体组织,可使钢件得到强度与韧性相配合的良好的综合力学性能。

48. 固溶处理(solution treatment)

固溶处理指将合金加热到高温单相区然后恒温保持,使过剩相充分溶解到固溶体中后快速冷却,以得到过饱和固溶体的热处理工艺。其目的是改善金属的塑性和韧性,并为进一步进行沉淀硬化处理准备条件。适用于多种特殊钢、高温合金、特殊性能合金及有色金属。尤其适用于热处理后需要再加工的零件;消除成形工序间的冷作硬化;焊接后工件。

对于非超低碳型的奥氏体不锈钢,通过固溶处理可使过剩的碳被固溶在奥氏体中,从而可消除其晶间腐蚀的敏感性。一般情况下,对不锈钢多加热到1000~1120℃,并按1min/mm进行保温,然后进行急冷,使得过剩的碳来不及向晶界间迁移,从而达到消除晶界贫铬的目的。经固溶处理的奥氏体不锈钢仍要防止在敏化温度加热,否则碳化铬会重新沿晶界析出。

49. 稳定化处理(stabilizing treatment & steadiness treatment)

稳定化处理是稳定组织,消除残余应力,以使工件形状和尺寸保持在规定范围内的任何一种热处理工艺。主要运用在以下几种情况。

a. 为使工件在长期服役的条件下形状和尺寸变化能够保持在规定范围内的热处理。对于预应力钢材,稳定化处理的作用是将钢丝中的大部分残余应力消除,使绞线结构稳定,切断时不松散,弹性极限提高,在长期保持张力下服役时应力损失(松弛)较低。

b. 含钛或含铌的奥氏体不锈钢的一种提高耐晶间腐蚀能力的热处理方法。在奥氏体不锈钢冶炼时加入数倍于含碳量的钛或铌元素,可在形成Cr23C6之前优先形成钛或铌的碳化物,这些碳化物几乎不固溶于奥氏体中。在焊件从高温冷却时,即使经过易析出CrCr23 C6的敏化温度区间(850~450℃)时也不会沿晶界大量析出CrCr23 C66,从而大大提高了耐晶间腐蚀的能力。为了使钢达到最大的稳定度,还应做稳定化处理,即将构件加热至900℃使Cr23C6充分溶解到奥氏体中,而此时让钛和铌充分形成非常稳定的碳化钛和碳化铌。然后在空气中冷却,即使经过敏化温度,也无Cr23C6在晶界析出。经稳定化处理后的奥氏体不锈钢便大大降低了晶间腐蚀的可能性。

50. 敏化处理(sensitizing treatment)

使金属(通常是合金)的晶间腐蚀敏感性明显提高的热处理。钢中的碳(通常含0.08%)与铬结合,在热处理过程中或在焊接过程中在晶界析出。形成的碳化物使晶界出现贫铬,降低了材料的耐应力腐蚀性。一般在420~850℃范围内停留时间过长,奥氏体不锈钢会由于碳化铬的析出而造成晶间贫铬,增加材料的晶间腐蚀倾向,这个温度范围即为敏化区间。

敏化处理一般是指已经经过固溶处理的奥氏体不锈钢,在500~850℃加热,将Cr从固溶体中以碳化铬的形式析出,造成奥氏体不锈钢的晶界腐蚀敏感性,这就是敏化处理,是用来衡量奥氏体不锈钢晶界腐蚀倾向的一种检测手段。

51. 碳当量(carbon equivalent)

碳当量是将钢铁中各种合金元素折算成碳的含量。碳素钢中决定强度和可焊性的因素主要是含碳量。合金钢(主要是低合金钢)除碳以外各种合金元素对钢材的强度与可焊性也起着重要作用。为便于表达这些材料的强度性能和焊接性能,通过大量试验数据的统计,简单地以碳当量来表示。有许多碳当量指标,如拉伸强度碳当量、屈服强度碳当量、焊接碳当量,还有冷裂敏感性指标(实质上也是碳当量)。通过对钢的碳当量和冷裂敏感指数的估算,可以初步衡量低合金高强度钢冷裂敏感性的高低,这对焊接工艺条件如预热、焊后热处理、线能量等的确定具有重要的指导作用。

国际焊接学会推荐的碳当量公式CE(IIW):

CE(IIW)=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15 (%)

式中的元素符号均表示该元素的质量分数。该式主要适用于中、高强度的非调质低合金高强度钢(Rm=500~900MPa。当板厚小于20mm,CE(IIW)<0.40%时,钢材淬硬倾向不大,焊接性良好,不需预热;CE(IIW)=0.40%~0.60%%,特别当大于0.5%时,钢材易于淬硬,焊接前需预热。