不锈钢化学热处理发黑法有碱性发黑、常温发黑和余热发黑等。

一、碱性发黑工艺

碱性发黑是将零件放在一定温度的碱性溶液中进行氧化处理,使零件表面生成一层氧化膜(Fe3O4),这层氧化膜组织较紧密,能牢牢地与金属表面结合。依处理条件的不同,该氧化膜可呈现亮蓝色到亮黑色。不仅对金属表面起防锈作用,还能增加金属表面的美观。对淬火零件来说,还能起到消除应力的作用,所以碱性发黑几十年来在工业上一直得以广泛应用。

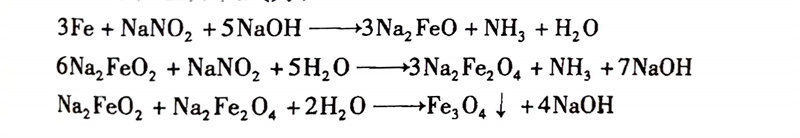

碱性发黑过程也是一个化学反应过程,最后在不锈钢零件表面生成Fe3O4氧化膜。其化学反应方程式为:

钢铁碱性氧化工艺流程:脱脂→清洗(热水)→清洗(流动水)→酸洗→清洗(流动水)→中和→氧化→清洗(回收槽中)→清洗→皂化→清洗(热水) →干燥→检验→浸油→停放。

a. 脫脂

除掉工件上粘附的油迹,为酸洗作准备。脱脂工序在脫脂槽中进行。

脱脂溶液配比有三种:

①. 氢氧化钠50~60g/L,碳酸钠70~80g/L,水1L。在沸腾状态下使用,煮洗20~30min。

②. 氢氧化钠130g/L,碳酸钠50g/L,磷酸钠50g/L,硅酸钠4g/L,水 1L。使用温度为95~100℃,煮洗20~30min,多用于油污严重的工件脱脂。

③. 应用664活性剂 20g/L,HO1L,2~3min 基本可以去净油污。

b. 酸洗

为了去掉工件的锈迹、氧化皮和活化工件表面,应将工件在20%~35%(质量分数)的工业盐酸中酸洗,时间在30s以上。氧化皮厚的工件,应酸洗至洁净,但应防止工件腐蚀。

为减少氢脆,可在盐酸中添加0.2%~0.5%(质量分数)尿素。工件酸洗后,先在清水中冲洗,再在3%(质量分数) 碳酸钠溶液中中和残酸后即可发黑。

c. 氧化(发黑)

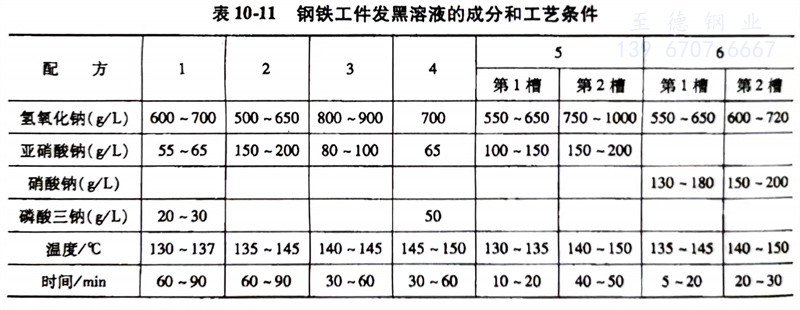

钢铁工件发黑溶液的成分和工艺条件见表10-11。

e. 皂化

皂化是使工件发黑生成的氧化铁膜微孔内的铁转化成硬脂酸铁(能浸润油,而不被水浸润),呈钝化状态,从而提高抗蚀能力。

皂化液用 30~50g/L的肥皂水溶液组成。工作温度为80~100℃,处理时间3~5min。

e. 浸油

浸油的目的是使工件的耐蚀性进一步提高,并且使工件外观有光泽,氧化膜更为美观。油脂有:10号全损耗系统用油、3号锭子油、变压器油等,工作温度为100~110℃,浸油时间3~5min。

二、常溫发黑工艺

常温发黑工艺流程:除油→水洗→酸洗→水洗→一次发黑→漂洗→二次发黑→漂洗→封闭上油。

该工艺发黑时不需加热,因发黑液为酸性,发黑前不需中和,发黑后零件在脱水防锈油中(常温)浸泡,因此工件不需烘干、皂化。

常温发黑液的配方:硝酸(HNO3)8~10mL/L、H2SeO3, 14~15g/L, CuSO4 · 5H2O 10~12g/L、C6H4(OH)2 5~6g/L、添加剂12~15g/L。

商品常溫发黑剂市场上品种较多,其中H-845、SRB-1等应用较早。发黑液的配比一般为原液:水=1:3-5(体积比),合金钢和不锈钢取上限,碳钢、铸铁取下限,新配液先试生产,检验合格后方可成批进行发黑处理。品等。

发黑液呈酸性,发黑槽应为防酸材料,如聚氯乙烯,聚丙塑料或玻璃钢制工件在发黑液中浸液处理8~10min,工件之间应保持一定间隙,使之与液体均匀接触。其他工序请参阅碱性发黑工艺。

三、钢铁余热发黑工艺

钢铁余热发黑剂是由多种清洗防锈剂、有机着色剂、有机成膜材料、乳化分散剂及表面助剂等多种原料组成的。其发黑原理是在发剂与金属接触的瞬间先进行金属表面清洗,同时利用工件上存在的余热,使发黑液中的有机化合物成膜材料依据热反应聚合的机理凝聚沉积在金属表面,形成一层含有着色物质的高分子材料的保护膜。通过该有机包覆膜的附着和封闭起到有效的防腐防锈作用。另外,钢铁余热发剂中的表面助剂浸附在黑色有机膜的表面,起到增加光泽并减少工件表面机械磨损的作用。

a. 种类

钢铁余热发黑剂的种类:

JH—160 型:零件余热温度160~220℃。

JH-200 型:零件余热温度200℃以上。

JH-350型:零件余热温度350~600℃。

b. 工艺流程

钢铁余热发黑的工艺流程:

①. 处理前的准备

使用JH-200型、JH-350型表面处理液时,如果工件表面有轻微浮锈和少量油污,不必进行前处理,适当提高处理液浓度即可。使用JH—160 型表面处理液时,因处理温度较低,工件表面应无油污和锈迹。

②. 处理液的配制

配料前将发剂原液摇动均匀,然后与水调配成所需浓度的使用液。其浓度应根据工件的材质、大小和温度等因素确定。原则上是中、低碳钢及渗碳钢采用低浓度,大工件采用较低浓度,合金钢及小工件适当提高浓度。使用液浓度范围为5%~20%(质量分数),配液先后浓,以确定最佳浓度。

③. 处理液使用温度

常温使用,一般不高于60℃,有条件保持在40℃左右较少。温度过高会影响表面处理零件的质量,并引起处理液的分离。

④. 工件的表面处理工艺及后处理

工件在电炉加热,其加热温度是:400℃(JH-350型)、250℃(JH-200型)和180℃(JH-160型)。在炉中保溫 0.5h以后取出立即放入配制好的表面处理液中20~30s后取出风干,或静止放置24h后即可使用。

工件在钢铁余热发黑液处理后,表面呈深黑色,且有光泽,耐蚀性较好。