在管道施工中,常用的不锈钢管切割方法有机械切割和气割两种。机械切割又分锯割、刀割、磨割、机床切割、等离子切割等。

一、管子切割的一般要求

①. 公称尺寸 DN≤50mm的中、低压碳钢管一般采用机械法切割;DN>50mm的中、低压碳钢管常采用气割法切割;镀锌钢管必须使用机械法切割。

②. 高压钢管或合金钢管宜采用机械法切割。 当采用氧-乙炔焰切割时,必须将切割表面的热影响区排除,其厚度一般不小于0.5mm。

③. 有色金属管和不锈钢管应采用机械或等离子方法切割。 当用砂轮切割不锈钢管时,应选用专用的砂轮片。

④. 铸铁管 常采用钢锯、钢錾子等切割。

⑤. 塑料管均采用锯割;排水陶土管、混凝土管等一般采用钢錾子切割。

二、管子切口质量要求

①. 切口表面应平整,不得有裂纹、重皮,毛刺、凸凹、缩口、熔渣、氧化铁、铁屑等应予以清除。

②. 切口平面倾斜偏差为管子直径的1%,但不得超过3mm。

高压钢管或合金钢管切断后应及时标上原有标记。

三、管子切割

1. 锯削

锯削分手工锯削和机械锯削两种。

手工锯削的主要工具是手工钢锯。手工钢锯由锯弓和钢锯条组成,锯弓的规格以配套用的钢锯条的工作长度来标定。常用钢锯条分粗齿和细齿两种,其规格分别为12in(305mm) x 18牙及12in x 24牙。锯削DN40mm以内的管子,宜用细齿锯条;锯削DN50mm以上的管子,最好选用粗齿锯条,切削不锈钢管时,应采用高速钢锯条。

机械锯削是采用锯床切割。锯床装有高速钢锯条,可锯削DN200mm以下的各种金属管、塑料管。锯削时,先将管子固定在锯床上,使锯条对准切割线,即可锯削。采用锯床锯削时应注意以下几点。

①. 切管前,必须检查电源、传动装置是否良好,防护罩是否齐全,存油器内存油是否符合规定数量。

②. 主管子必须垫稳、放平、夹紧,先用于盘动几转,待正常后再开车,并首先空锯来回运转几次后,再正式锯削。

③. 当管子快锯断时,应适当降低速度,防止管子落地伤人。

④. 锯削完毕,应切断电源,清扫场地,做好机具保养。

2. 刀割

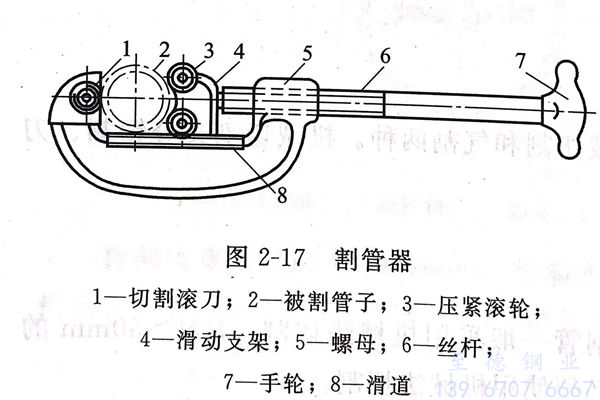

刀割是用割管器上的滚刀切断管子,一般可切割DN100mm以内的钢管。

常用割管器如图2-17所示。滚刀的规格分Φ12~15mm、Φ25~80mm及Φ50~100mm三种。切管时,应根据所切管径大小选用适当的滚刀。

用割管器割管比手工锯快,断面比较平直,且易掌握,但切断面因受挤压而缩小,因此需用铰刀插入管口,刮去缩小部分,以免管口断面缩小而影响管道的输送能力。

3. 磨削

磨削是利用高速旋转的砂轮将管件切断。常用于金属管、塑料管、石墨管等的切割。磨削机有G2230型卧式砂轮磨削机,该机装有直径为400mm、厚3mm的砂轮片。切割时先将管子划好线,置于夹持器中,找正、垫平稳后,摇动手轮夹紧管子,然后右手握手柄,左手打开电源开关,待轮速正常后,右手下压,使砂轮接近管皮,并对正切割线,这时手继续轻轻下压;当管子快切断时,应减小压力或不加压力,直至切断为止;然后断开电源,旋转手轮将管子取出。

4. 机床切割

该方法主要用于切割要求较高、管段较短、数量较大的钢管和不锈钢管。

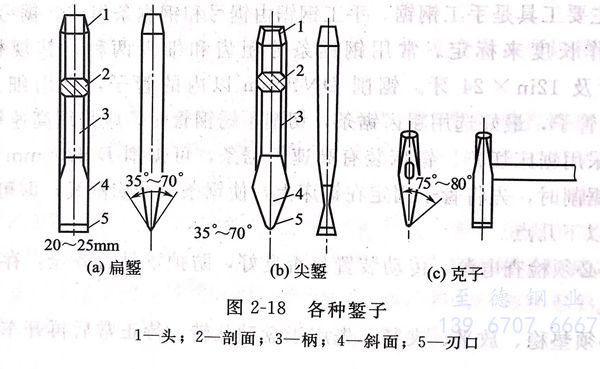

5. 錾切

錾切主要用于铸铁管、混凝土管及陶土管,管工常用的錾子有扁錾合尖錾和克子。这类工具目前还没有标准化,通常都是自己动手,用工具钢烧红锻打后,经刃磨淬火而成。

扁錾[图2-18(a)]主要用来錾切平面和分割材料,如铲坡口、切断铸铁管等。

尖錾[图2-18(b)]用于錾各种槽和切断铸铁管。

克子[图2-18(c)]用于錾切和分割板材、铸铁管等。

各种錾子的刃口必须经淬火才能使用,其方法如下。

将錾子刃部约15~20mm处加热到暗橘红色(温度在780~800℃)后,垂直放入常温的盐水中,浸入4~6mm,当錾子露出水面部分变成黑红色时,从盐水中取出,利用上部余热进行余热回火。回火时,注意錾刃颜色变化:刚出水时是白色,刃口的温度逐渐上升,颜色也逐渐变成浅黄色、棕黄色、紫色、蓝色、蓝灰色,最后变成灰色。当錾子刃口呈蓝色时,把錾子全部放入水中冷却,叫做淬蓝火。蓝火錾子的刃口硬度适当,有较好的韧性,最适宜錾切。

錾子出水后,刃口部分的颜色逐渐转变的过程只有几秒钟,所以淬火时必须十分注意,才能掌握好。

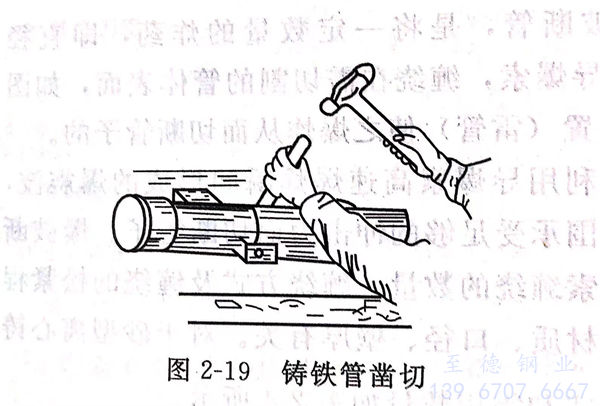

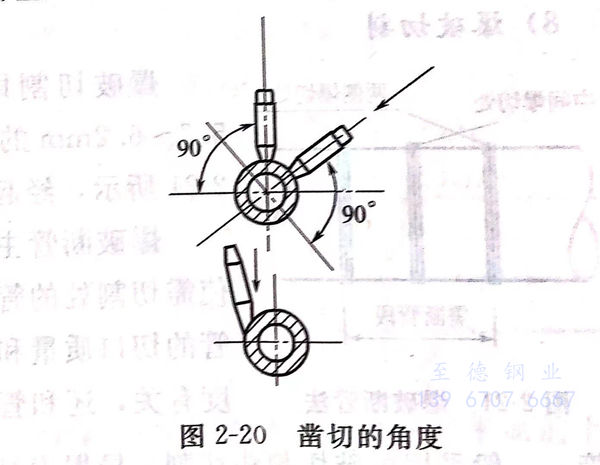

錾切时,将管子的切断线处垫上厚木方,转动管子,用錾子沿切断线轻錾1~2圈以刻出线沟,然后沿线沟用力敲打,同时不断地转动管子,连续敲打几圈后直至管子折断为止,如图2-19所示。对于大口径的铸铁管,要两人配合操作,一人扶錾子,一人打大锤,边錾边转动管子,掌握錾子要端正,錾子与被切管子的角度要正确,如图2-20所示,千万不要偏斜,以免打坏錾子。錾出线沟后再敲打直至管子折断。

铸铁和陶瓷是脆性材料,要注意锤击力的大小,防止管子震裂。操作人员要戴上防护眼镜,防止飞溅的金属碎屑伤人。

6. 气割

用气割方法切割管子时,应注意以下几点。

①. 无论管子转动或固定,割嘴应保持垂直于管子表面,待割透后将割嘴逐渐前倾,倾斜到与割点的切线成70°~80°.

②. 气割固定管时,一般从管子下部开始。

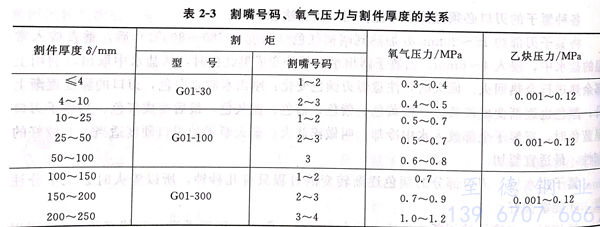

③. 割嘴及氧气压力的确定与割件厚度有关,可参照表2-3选择。

④. 割嘴与割件表面的距离应根据预热火焰的长度和割件厚度确定,一般以焰心末端距离割件3~5mm为宜。

⑤. 管子被割断后,应用锉刀、扁錾或手动砂轮清除切口处的氧化铁渣,使之平滑、干净;同时应使管口端面与管子中心线保持垂直。

⑥. 气割结束时,应迅速关闭切割氧气阀,关闭乙炔阀和预热氧气阀。

7. 等离子切割

等离子弧的温度高达15000~33000℃,热量比电弧更加集中,现有的高熔点金属和非金属材料在等离子弧的高温下都能熔化,对氧-乙炔火焰不能切割的金属或非金属都能用这种方法切割,如铜、铝、铸铁、陶瓷、铸石等。

等离子切割效率高,加热速度极快,热影响区域小,变形小,质量高。缺点是设备昂贵,难以推广。

8. 爆破切割

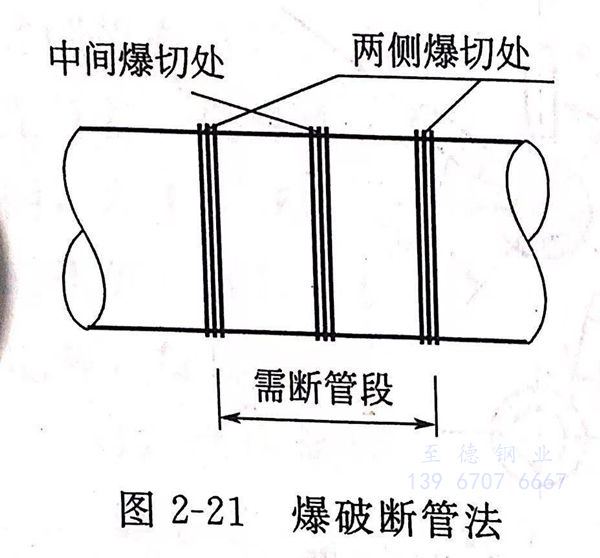

爆破切割即爆破断管,是将一定数量的炸药,即直径5.7~6.2mm的矿用导爆索,缠绕在需切割的管体表面,如图2-21所示,经起爆装置(雷管)使之爆炸从而切断管子的。

爆破断管主要是利用导爆索高速爆炸瞬间形成的爆震波,使需切割处的管壁周围承受足够的冲击力而切断管子。爆破断管的切口质量和导爆索缠绕的数量、缠绕方式及缠绕的松紧程度有关,还和管子的材质、口径、壁厚有关。对于砂型离心铸铁管,一般采用爆破切割法切割,导爆索缠绕方式和需用数量如表2-4所示。

同样,导爆索亦能爆破切割水泥管,但管壁中的钢筋无法切断,应待混凝土切断后用钢筋钳将钢筋剪断。由于水泥管的材质、厚度不一,导爆索的缠绕圈数均应经试验获得。爆破切割法不宜在人口稠密区使用。