无损探伤用于检查不锈钢管道焊缝的表面和内部质量,在不损坏材料完整性的前提下检测出所检部位存在的缺陷。常用的无损探伤方法有射线探伤、超声波探伤、磁粉探伤及渗透探伤。射线及超声波探伤用于检测工件内部缺陷;磁粉探伤用于检测铁磁性材料表面及近表面缺陷;渗透探伤用于检测工件表面缺陷。

不锈钢管道焊缝的质量应按设计文件的要求进行检验。通常情况下,管道焊缝的射线照相检验数量应符合下列规定。

①. 下列不锈钢管道焊缝应进行100%射线照相检验,其质量不低于Ⅱ级。

a. 输送剧毒流体的管道。

b. 输送设计压力大于或等于10MPa或设计压力大于或等于4MPa且设计温度大于或等于400℃的可燃流体、有毒流体的管道。

c. 输送设计压力大于或等于10MPa且设计温度大于或等于400℃的非可燃流体、无毒流体的管道。

d. 设计温度小于-29℃的低温管道。

e. 设计文件要求进行100%射线照相检验的其他管道。

②. 当设计没有明确规定时,不锈钢管道焊缝射线照相抽检比例与合格标准应遵守以下规定。

a. 输送设计压力小于或等于1MPa且设计温度小于400℃的非可燃流体、无毒流体管道的焊缝,可不进行射线照相检验。

b. 除上述规定的管道以外,其他管道射线照相抽检比例不得低于5%,其质量等级不低于Ⅲ级。

经建设单位同意,办理相关手续后管道焊缝的检验可采用超声波代替射线照相,其检验数量应与射线照相检验相同。

碳素钢和合金钢焊缝的射线照相检验应符合GB 3323《钢熔化焊对接接头射线照相和质量分级》的规定;超声波检验应符合GB 11345《钢焊缝手工超声波探伤方法和探伤结果分级》的规定。

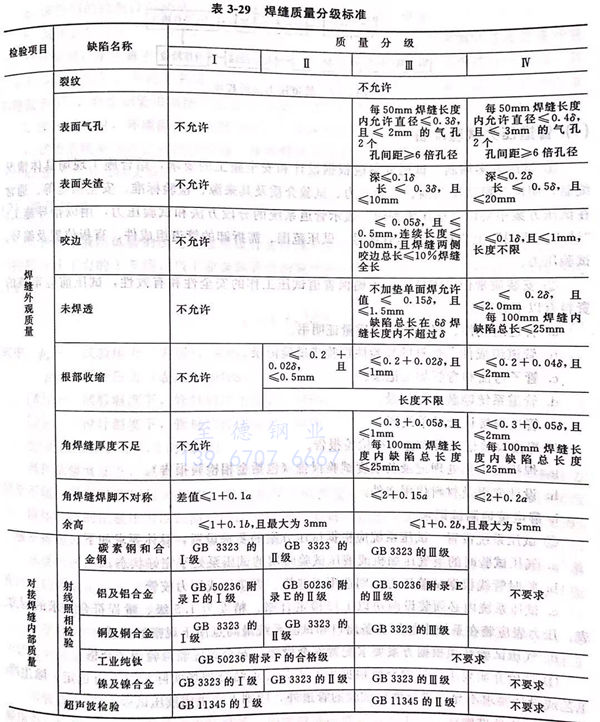

焊缝质量应符合以下规定。设计文件规定焊缝系数为1的焊缝或规定进行100%射线照相检验或超声波检验的焊缝,其外观质量不得低于表3-29中的Ⅱ级;对接焊缝内部质量亦不低于表3-29中的Ⅱ级。设计文件规定进行局部射线照相检验或超声波检验的焊缝,其外观质量不得低于表3-29中的Ⅲ级;对接焊缝内部质量亦不低于表3-29中的Ⅲ级。不要求进行无损检验的焊缝,其外观质量不得低于表3-29中的Ⅳ级。

③. 对不锈钢管道焊缝进行射线或超声波检验时,应对每一焊工所焊焊缝按规定的比例进行抽查,检验位置应由施工单位和建设单位的质检人员一同确认。若发现不合格者,应对被抽查焊工所焊焊缝,按规定比例加倍探伤;若仍有不合格者,则应对该焊工所焊的这一批焊缝全部进行检验。凡不合格的焊缝必须进行返修,焊缝返修后应按原规定方法进行检验。

对要求热处理的焊缝,热处理后应测量焊缝及热影响区的硬度值,检验数量不应少于热处理焊口总数的10%.焊缝及热影响区的硬度值,对于碳素钢,不宜大于母材硬度的120%;合金钢不宜大于母材硬度的125%.