修理管道泄漏的传统方法是补焊和换件,但均需短时停车,对流程生产很难做到。对易燃易爆介质通常是不允许的。一些临时性的补救措施,如打卡子、加箍等只能用于管道内部介质为非易燃、易爆,介质无毒和工作压力较低的场合。那些规格较大的管道及管件,更难在有压力的情况下密封。注剂式带压密封技术也称带压堵漏,是20世纪70年代中期发展起来的先进的设备维修技术,主要用于流程工业各类装置和系统、公用和长输管道上,可以在保证生产、运行连续的情况下把泄漏部位密封止漏,避免停车损失。带压密封操作简便、安全、迅速、经济,且社会效益较高。我国在20世纪80年代初期,由航空和石化工业先后在引进国外技术的基础上进一步开发研究,逐步发展了这一先进技术,并且在石油、化工、电力、冶金等行业得到广泛的应用,取得了较好的经济效益。

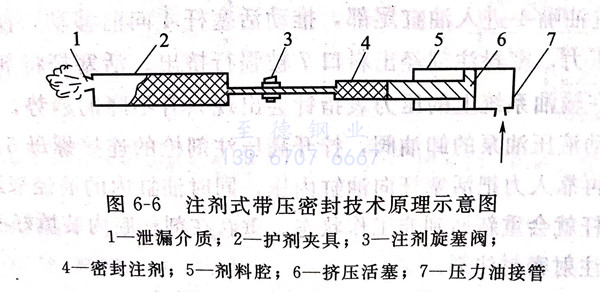

注剂式带压密封技术的基本原理是:密封注剂在人为外力的作用下,被强行注射到夹具与泄漏部位部分外表面所形成的密封空腔内,迅速地弥补各种复杂的泄漏缺陷,在注剂压力远远大于泄漏介质压力的条件下,泄漏被强行止住,密封注剂自身能够维持住一定的工作密封比压,并在短时间内由塑性体转变为弹性体,形成一个坚硬的、富有弹性的新的密封结构,达到重新密封的目的。

图6-6所示是注剂式带压密封技术原理示意,它的操作过程如下。首先将注剂旋塞阀安装在夹具的注剂孔上,并使阀处在全开的位置,然后把夹具迅速安装在泄漏部位,关闭泄漏点相反方向上的一个注剂旋塞阀,把已装好密封注剂的高压注剂枪及高压输油管连接在这个旋塞阀上,拧开注剂旋塞阀,使其处于全开位置,这时扳动提供动力源用的手动高压油泵的手柄,压力油就会通过高压输油管进人到高压注剂枪尾部的油缸内,推动挤压活塞6向前移动。在注剂枪的前端是剂料腔5,在挤压活塞的作用下,剂料腔内的密封注剂通过注剂旋塞阀被强行注射到夹具与泄漏部位部分外表面所形成的密封空腔内。高压注剂枪一般可产生20~100MPa的挤压力,因此在密封空腔内流动的密封注剂能够阻止住小于上述压力下的任何介质的泄漏。一个注剂孔注射完毕后,关闭注剂旋塞阀,接着注射临近的一个注剂孔,直到将整密封空腔注射充满为止,这时泄漏会立刻停止,关闭最后一个注剂旋塞阀,拆下高压注剂枪。一个管道带压密封作业过程结束。

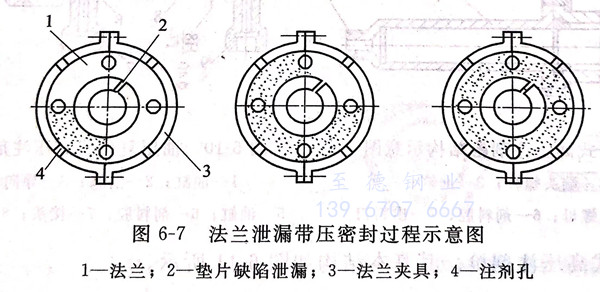

图6-7所示为管道法兰泄漏带压密封过程。作业时首先在泄漏缺陷的相反方向开始注射密封注剂,依次进行,最后一枪在泄漏点位置上结束,这时夹具与泄漏法兰所组成的密封空腔均被密封注剂所充填满,泄漏停止,密封注剂迅速固化,在泄漏法兰上形成一个新的密封结构。事实上这一过程是利用特殊的技术手段在已损坏的垫片外部重新增设一个垫片,从而实现再密封之目的。