一、阀门检验(SH 3518-2000)

1. 一般规定

①. 阀门必须具有质量证明文件。阀体上应有制造厂铭牌,铭牌和阀体上应有制造厂名称、阀门型号、公称压力、公称尺寸等标识,且应符合《通用阀门标志》GB 12220的规定。

②. 阀门的产品质量证明文件应有如下内容。

a. 制造厂名称及出厂日期。

b. 产品名称、型号及规格。

c. 公称压力、公称尺寸、适用介质及适用温度。

d. 依据的标准、检验结论及检验日期。

e. 出厂编号。

f. 检验人员及负责检验人员签章。

③. 设计要求做低温密封试验的阀门,应有制造厂的低温密封试验合格证明书。

④. 铸钢阀门的磁粉检验和射线检验由供需双方协定,如需检验,供方应按合同要求的检验标准进行检验,并出具检验报告。

⑤. 设计文件要求进行晶间腐蚀试验的不锈钢阀门,制造厂应提供晶间腐蚀试验合格证明书。

⑥. 阀门安装前必须进行外观检查。

2. 外观检查

①. 阀门运输时的开闭位置应符合下列要求。

a. 闸阀、截止阀、节流阀、调节阀、蝶阀、底阀等阀门应处于全关闭位置。

b. 旋塞阀、球阀的关闭件均应处于全开启位置。

c. 隔膜阀应处于关闭位置,且不可关得过紧,以防止损坏隔膜。

d. 止回阀的阀瓣应关闭并予以固定。

②. 阀门不得有损伤、缺件、腐蚀、铭牌脱落等现象,且阀体内不得有脏污。

③. 阀门两端应有防护盖保护。手柄或手轮操作应灵活轻便,不得有卡涩现象。

④. 阀体为铸件时,其表面应平整光滑,无裂纹、缩孔、砂眼、气孔、毛刺等缺陷。阀体为锻件时,其表面应无裂纹、夹层、重皮、斑疤、缺肩等缺陷。

⑤. 止回阀的阀瓣或阀芯动作应灵活准确,无偏心、移位或歪斜现象。

⑥. 弹簧式安全阀应具有铅封;杠杆式安全阀应有重锤的定位装置。

⑦. 衬胶、衬搪瓷及衬塑料的阀体内表面应平整光滑,衬层与基体结合牢固,无裂纹、鼓泡等缺陷,用高频电火花发生器逐个检查衬层表面,以未发现衬层被击穿(产生白色闪光现象)为合格。

⑧. 阀门法兰密封面应符合要求,且不得有径向划痕。

3. 阀门驱动装置的检查与试验

①. 采用齿轮、蜗轮驱动的阀门,其驱动机构应按下列要求进行检查与清洗。

a. 蜗杆和蜗轮应啮合良好,工作轻便,无卡涩或过度磨损现象。

b. 开式机构的齿轮啮合面、轴承等应清洗干净,并加注新润滑油脂。

c. 有闭式机构的阀门应抽查10%且不少于一个,其机构零件应齐全,内部清洁无污物,驱动件无毛刺,各部间隙及啮合面符合要求,如有问题,应对该批阀门的驱动机构逐个检查。

d. 开盖检查,如发现润滑油脂变质,将该批阀门的润滑油脂予以更换。

②. 带链轮机构的阀门,链架与链轮的中心面应一致。按工作位置检查链条的工作情况,链条运动应顺畅不脱槽,链条不得有开环、脱焊、锈蚀或链轮与链条节距不符等缺陷。

③. 气压、液压驱动的阀门,应以空气或水为介质,按活塞的工作压力进行开闭检验。必要时,应对阀门进行密封试验。

④. 电动阀门的变速箱除按①的规定进行清洗和检查外,尚应复查联轴器的同轴度,然后接通临时电源,在全开或全闭的状态下检查、调整阀门的限位装置,反复试验不少于3次,电动系统应动作可靠、指示准确。

⑤. 电磁阀门应接通临时电源,进行开闭试验,且不得少于3次。必要时应在阀门关闭状态下,对其进行密封试验。

⑥. 具有机械联锁装置的阀门,应在安装位置的模拟架上进行试验和调整。阀门应启闭动作协调、工作轻便、限位准确。

二、阀门试验(GB/T 12224-2005)

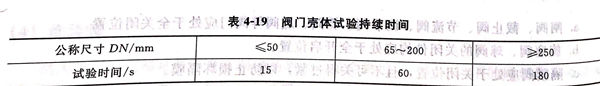

①. 壳体试验 每个阀门都应做表压力不低于1.5倍公称压力的壳体试验。试验应以含防腐剂的水、煤油或其他黏度不大于水的适当液体为介质,试验在不高于52℃的温度下进行,透过受压壁有肉眼可见渗漏为不合格。试验持续时间应按表4-19的规定。

试验应在阀门部分开启状态下进行。通过阀杆密封处的渗漏不应作为不合格的理由。但阀杆密封至少应在常温下能保持公称压力而无明显渗漏。

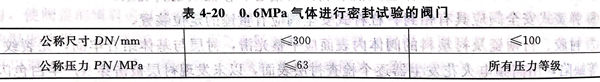

②. 密封试验 壳体试验后,每个截断阀门、止回阀都应进行密封试验。试验流体应以按“壳体试验”的规定为准。常温下试验压力应不低于公称压力的1.1倍,表4-20所列规格和压力等级的阀门,如用户选定,可以用0.6MPa的气体进行密封试验。

当采用气体进行密封试验时,公称压力PN250MPa以下,公称尺寸DN100mm以下的阀门,可在壳体试验之前进行密封试验,其他阀门应在壳体试验后进行密封试验,密封试验持续时间应按表4-21的规定。试验时间是指阀门完全准备好以后,处于满载压力的检查时间。

对于双阀座密封的阀门,例如大部分闸阀和球阀,验压力应依次施加到关闭阀门的每一侧。对独立的双阀座密封阀门(例如双闸板闸阀),可把试验压力加到闸板关闭时的阀体中腔中。

有介质流动方向要求的阀门,试验压力应按介质流动方向要求加压;其他阀门,试验压力应在最不利于阀座密封的方向加压。

受限阀座密封,是指各方面都符合标准,但是关闭件承受压差仅局限于常温下额定设计压力工况,并在高压差下会损坏阀瓣或(手动、机动、液动或电动)驱动装置的阀门,按上述要求做试验,阀瓣试验条件可降为最大给定关闭压差值的1.1倍。例外情况由用户与制造厂协商执行。制造厂的铭牌数据中应包括这样的限制标记。

③. 压力试验的一般要求 在完成壳体试验前,阀门不应涂漆或涂覆防渗漏材料,但设计中包括的内部衬里或涂层,如蝶阀阀体的非金属衬里是允许的。允许进行化学防腐处理。

④. 压力试验的其他要求 压力试验的试验要求、试验介质、试验方法和步骤、评定指标等其他要求按GB/T 13927的规定。

三、阀门管理

1. 阀门存放

①. 阀门出入库房,应按照铭牌上的主要内容进行登记、建账。试验合格的阀门应做试验记录和标记。

②. 阀门宜放置在室内库房,并按阀门的规格、型号、材质分别存放。对不允许铁污染的钛材等有色金属阀门和超低碳不锈钢阀门,放置、保管时应采取防护措施。

③. 返库的阀门应重新登记。壳体压力试验和密封试验后的阀门,闲置时间超过半年,使用前应重新进行检验。

④. 阀门在保管运输过程中,不得将索具直接拴绑在手轮上或将阀门倒置。

2. 阀门防护

①. 外露阀杆的部位,应涂润滑脂进行保护。

②. 除塑料和橡胶密封面不允许涂防锈剂外,阀门的其他关闭件和阀座密封面应涂工业用防锈油脂。

③. 阀门的内腔、法兰密封面和螺栓螺纹应涂防锈剂进行保护。

④. 阀门试验合格后,内部应清理干净,阀门两端应加防护盖。

3. 阀门资料管理

①. 制造厂提供的质量证明文件,应与实物相对应,建账管理。

②. 检试验合格的阀门,检试验部门应出具材质复验报告、阀门试验记录和安全阀调整试验记录等文件,并由有关人员签字,专人保管。