4Cr13、9Cr18、9Cr18Mo、9Cr18MoV 等钢号已属于过共析马氏体不锈钢,淬火后即可获得马氏体及碳化物的组织,具有很高的硬度。主要用于要求高硬度、高耐磨性的刀具、轴承、轴套等零部件。有时也用于制造有耐腐蚀性要求的弹性元件,如弹簧等。

1. 退火

这类过共析马氏体不锈钢根据处理目的、作用,可采用完全退火、等温退火和低温退火,工艺方法见3Cr13不锈钢退火部分的内容。

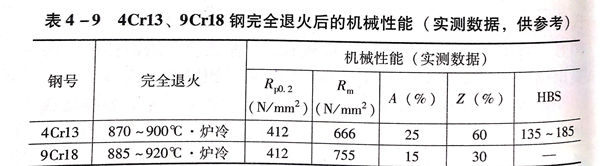

4Cr13、9Cr18钢完全退火后的机械性能实测值见表4-9。

2. 淬火

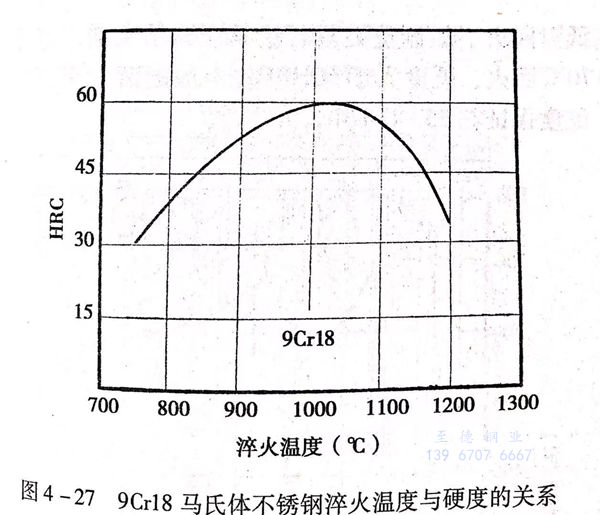

这类钢因其含碳量较高,组织中存在较多的合金碳化物,所以,淬火加热温度应适当提高一些,以保证合金碳化物能够充分溶解。加热时不易溶解的碳化物对阻止晶粒长大有一定的作用,也保证了提高淬火加热温度的可行性。一般来说,4Cr13、9Cr18钢的淬火加热温度可用1050~1080℃,9Cr18MoV的淬火加热温度可用1060~1090℃.应严格控制加热速度(见3Cr13相关部分)。进一步提高淬火加热温度除了要引起晶粒长大外,还可能因奥氏体中溶入过量的碳和合金元素,提高了奥氏体稳定性,可能增加残留奥氏体的数量,见图4-26,并使淬火硬度下降,见图4-27。

这类钢用于高硬度的条件下,淬火后硬度很高,并采用低温回火,热处理后只能采用磨削或抛光加工,不宜进行其他机械加工,因此,淬火加热设备最好采用真空加热炉或保护气氛炉。采用一般空气介质加热炉时,工件表面应进行防氧化和脱碳防护处理,以防工件表面脱碳、氧化。

淬火冷却介质应采用油性介质。采用空气冷却会使工件表面脱碳、氧化、降低硬度。

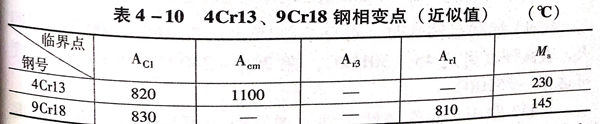

4Cr13、9Cr18 不锈钢的相变点见表4-10。

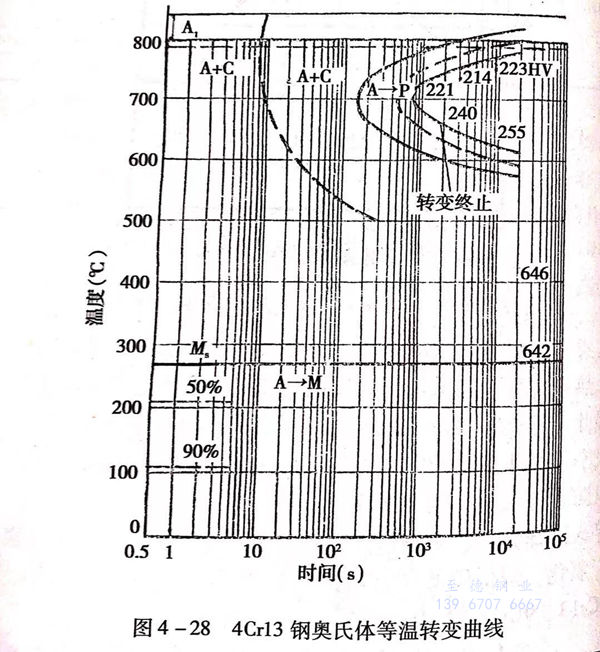

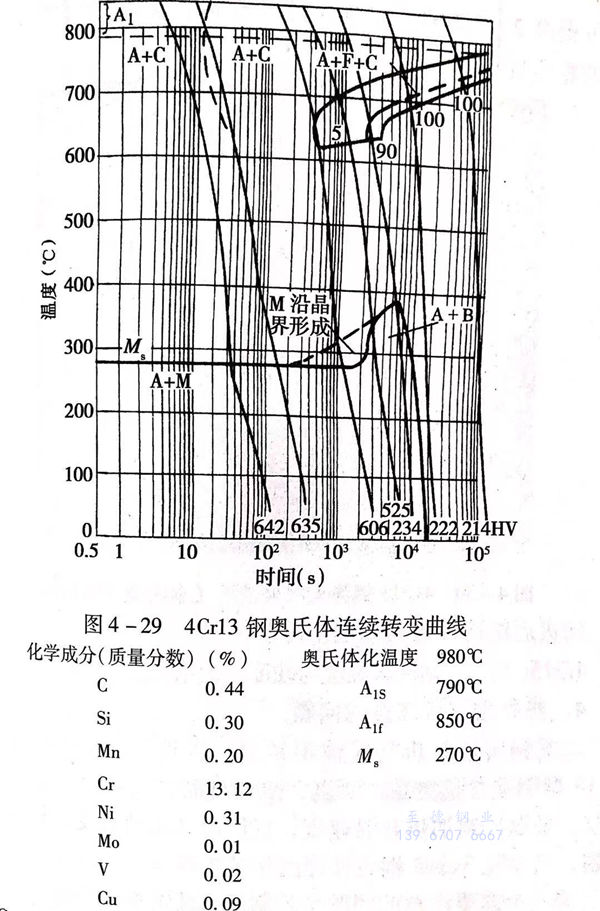

4Cr13钢奥氏体等温转变曲线见图4-28,奥氏体连续转变曲线见图4-29。

3. 回火

这类钢主要用于要求高硬度、高耐磨性能的制件,淬火后一般采用低温回火。如制造刀具、量具、轴承套圈、钢球等可用150~170℃回火,硬度大于60HRC;一般耐磨件用200~240℃回火,硬度保证在55~60HRC。

4Cr13不锈钢制造轴套时,可在表面淬火后在360~400℃区间回火,表面硬度可达45~50HRC,在200~240℃区间回火,硬度可达50~55HRC.

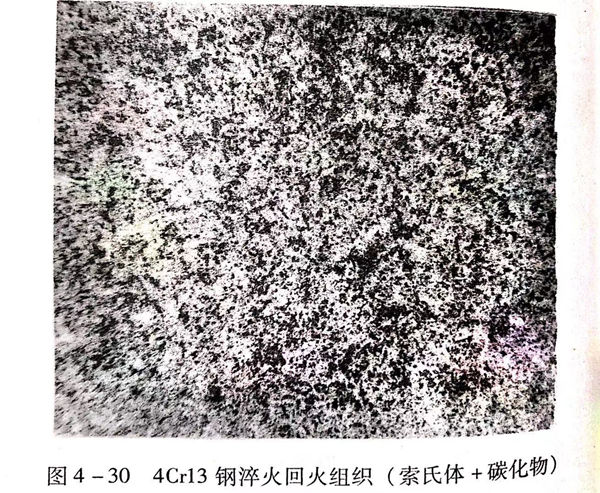

4Cr13不锈钢用于制作弹性元件、弹簧时,可用450~500℃温度回火,在保证硬度45~50HRC条件下,还具有较高的弹性。4Cr13钢在1050℃加热油冷淬火经480℃回火后的金相组织见图4-30。

4Cr13不锈钢一般不在高温回火时使用,但有时为表面淬火或整体淬火作组织准备,在粗加工后进行调质处理,淬火后在650~700℃区间回火,硬度可达280~320HB。

9Cr18型马氏体不锈钢在用做制造高硬度,并且要求组织、尺寸高度稳定状态的零件时,在淬火后、回火前增加一道冷处理工序,即在-78~-60℃之间冰冷处理,以保证淬火残留奥氏体充分转变成马氏体,尽量减少回火后的残留奥氏体量。有资料报道,9Cr18钢在经1050℃加热淬火后,残留奥氏体可达25%本右,经-70℃冰冷处理后,残留奥氏体可减少到10%~15%硬度可提高2~3HRC,还可保证零件在长期使用过程中组织和尺寸的稳定性。

回火后的冷却方式可用空冷。

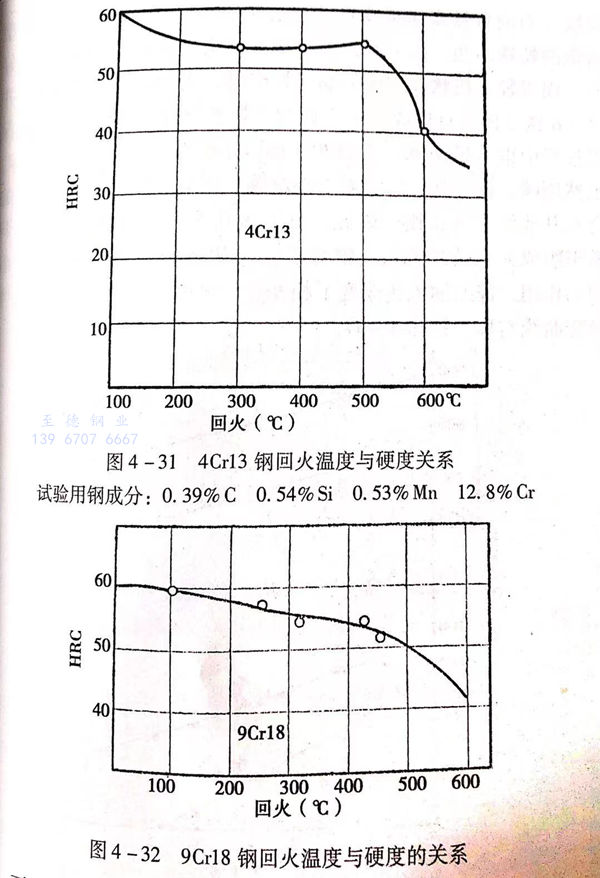

4Cr13、9Cr18钢回火温度与硬度的关系见图4-31和图4-32。

4. 热处理时应注意的问题

这类钢属过共析马氏体不锈钢,含碳、铬量都较高,尤其9Cr18型钢碳含量更高。所以,热处理时,首先要注意防止淬火裂纹,采取控制加热升温速度,控制冷却出油温度,及时回火等措施,可参见3Cr13不锈钢热处理的相关内容。

另一个需要注意的问题是控制淬火残留奥氏体量。适当选用淬火加热温度,防止因淬火加热温度过高,碳及铬过量溶解,增加奥氏体稳定度,从而增加淬火后的残留奥氏体。再就是采用洋火后经冷处理再回火的方法,促进已经存在的残留奥氏体的分解,也可达到控制最终组织中残留奥氏体的目的。