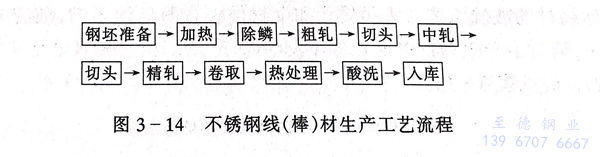

不锈钢线材(≤40mm棒)采用摩根式45°二辊或考克斯三辊(Y型)轧机连续化工艺生产。一般产品规格为5.5~40mm卷材。精轧速度为50~60m/s(铁素体不锈钢)或70~60m/s(奥氏体不锈钢)。由于采用无扭转轧制,产品的表面质量光洁,尺寸精度高。≤ø20mm线棒材直径偏差可以达到±0.1mm,ø40mm棒材可以达到±0.2mm,盘重可以达到2吨。生产工艺流程见图3-14。

1. 钢坯准备和加热

90~180mm方坯或连铸坯经研磨机全面剥皮或部分修磨后入炉。加热炉采用步进床式连续加热炉,其优点是没有托架造成的黑印,钢坯间距易控制。均热段长度上的坯温按梯形控制,尾部温度高于头部温度。采用氧化气氛加热。

2. 轧制

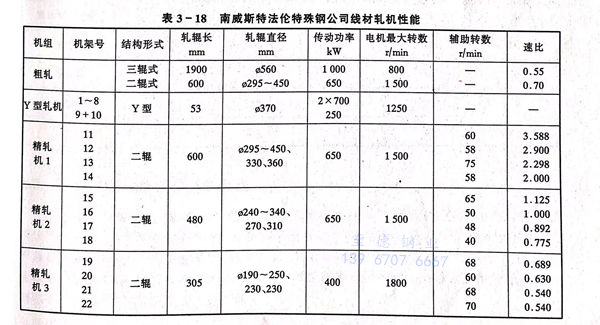

钢坯出炉后经高压(200kg/c㎡)水除鳞,有利于表面质量和孔型寿命,钢坯首先在8架ø450mm平立式轧机进行粗轧,采用箱形→椭圆孔型。经飞剪切头后进人由8架或10架组成的平立式轧机进行中轧,如果生产大盘卷,应设1~2架三辊考克斯轧机定径。采用方椭和圆椭孔型。轧件经飞剪切头后经过约70m长的并设有三个水冷箱的管道活套进入精轧机,使精轧开终轧温度控制在950℃和1060℃.精轧机组由8~10架45°轧机或考克斯轧机组成,成品规格为ø5.5~12mm.采用圆→椭孔型,精轧后的线材集卷后离线热装进行热处理,以确保良好均一的冷加工性能,具有代表性的德国南威斯特法伦特殊钢公司的线材轧机性能见表3-18。

3. 热处理和酸洗

为了确保线材具有良好、均一的冷加工性能,不锈钢线材应进行离线热处理。奥氏体钢在旋转炉或车底式炉退火,铁素体、马氏体钢在罩式炉或车底式炉退火。

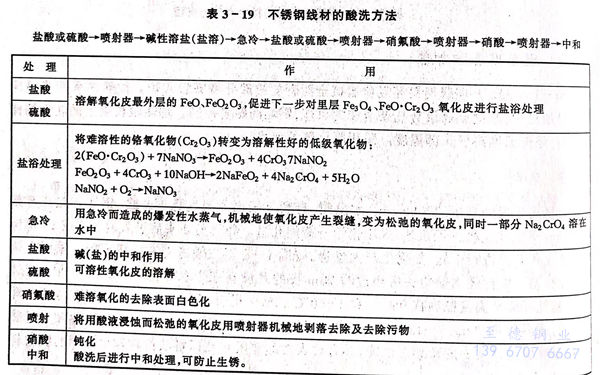

不锈钢线材的酸洗工艺对表面质量和金属损失有明显的影响,酸洗方法主要以硫酸和硝氟酸为主,同时由于表面的酸洗产物不易清除,所以高压水喷射也是非常重要的操作。酸洗的流程和目的见表3-19

盐酸或硫酸→喷射器→碱性溶盐(盐溶)→急冷→盐酸或硫酸→喷射器→硝氟酸→喷射器→硝酸→喷射器→中和