不锈钢线材生产流程主要包括坯料准备、加热和轧制、热处理等工序。

1. 坯料准备

不锈钢线材的坯料均以连铸坯为主,某些特殊钢种也使用初轧坯的情况,为兼顾连铸和轧制的生产,目前生产线材的坯料断面形状一般为方形,边长120~150毫米,连铸时希望坯料断面大;而轧制工序为了适应小线径、大盘重,保证终轧温度,则希望坯料断面尽可能小。生产棒、线材的坯料一般较长,最长达22米。

当采用常规冷装炉加热轧制工艺时,为了保证坯料全长的质量,对一般钢材可采用目视检查、手工清理的方法。对质量要求严格的钢材,则采用超声波探伤、磁粉或磁力线探伤等进行检查和清理,必要时进行全面的表面修磨。棒材产品轧后还可以探伤和检查,清理表面缺陷。但是线材产品以盘卷交货,轧后难以探伤、检查和清理,因此对线材坯料的要求应严于棒材。

采用连铸坯热装炉或直接轧制工艺时,必须保证无缺陷高温铸坯的生产。对于有缺陷的铸坯,可进行在线热检测和热清理,或通过检测将其剔除,形成落地冷坯,进行人工清理后,再进入常规工艺轧制生产。

2. 加热

在现代化的轧制生产中,线材的轧制速度很高,轧制中的温降较小甚至还出现升温,故一般线轧制的加热温度较低。但不锈钢线材根据合金化程度不同,要制定不同的加热工艺,既要严防过热和过烧、减少氧化铁皮,又要保证烧匀、烧透,保证组织均匀。由于坯料较长,炉子较宽,为保证尾部温度,可采用侧进侧出的方式。为适应热装热送和连铸直轧,有的生产厂采用电感应加热、电阻加热等。

3. 轧制

为提高生产效率和经济效益,适合棒、线材的轧制方式是连轧。连轧时一根坯料同时在多机架中轧制,在孔型设计和轧制规程设定时要遵守各机架间金属秒流量相等的原则。在棒、线材轧制的过程中,前后孔型应该交替地压下轧件的高向和宽向,这样才能由大断面的坯料得到小断面的棒、线材。由于生产轧制道次多且连轧,一架轧机只轧制一个道次,故棒、线材车间的轧机架数多。现代化的棒材车间机架数一般多于18架,线材车间的连轧机架数为21~28架。

线材的盘重加大,线材直径加大。线材的一个重要用途是为深加工提供原料,为提高二次加工时材料的收得率和减少头、尾数量,生产要求线材的盘重越大越好,目前不锈钢线材的盘重普遍在1~2吨。

4. 控制轧制

为了细化晶粒,减少深加工时的退火和调质等工序,提高产品的力学性能,故采用控制轧制和低温精轧等措施,有时在精轧机组前设置水冷设备。线材精轧后的温度很高,为保证产品质量要进行散卷控制冷却,不锈钢线材按照马氏体、铁素体、奥氏体的常规分类,根据产品的用途有缓冷、延迟冷却、快速冷却等方式,以实现晶粒均匀化、避免有害相析出等目的。

5. 热处理

不锈钢线材二次加工以拉拔为主,对线材的力学性能要求越来越高,因此有些不锈钢线材需经过热处理后,方可满足二次加工的需求。

马氏体不锈钢线材通常采用热集或缓慢冷却,再入炉退火,采用罩式炉或其他炉型,在相变温度以上保温,再缓慢冷却,以实现组织转变。目前,也有采用在轧后进行在线等温退火工艺的处理模式,其对轧后的及时入炉、温度保持要求较高。

铁素体不锈钢线材通常采用冷卷入炉退火的工艺,主要目的是实现晶粒长大,消除轧制应力,故采取快速冷却的方式,避开475℃脆性区间。

奥氏体不锈钢线材通常采用冷卷入炉,在高温单相区保温后,快速冷却,实现固溶热处理,以改善线材的塑形和韧性。

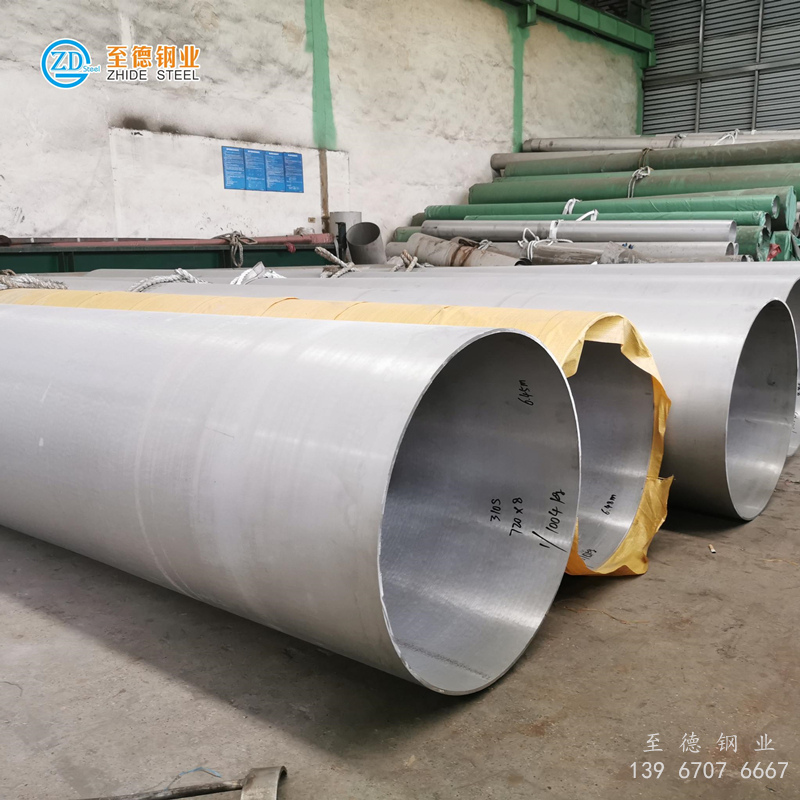

至德钢业,我们根据您的实际需求,给出参考建议,为您提供高性价比的不锈钢管道及配件。