一、离子渗氮设备

离子渗氨炉应密封良好,符合JB/T 2897《辉光离子氮化炉基本技术条件》的要求。

设备配备有压力表、气体流量计、U形真空计,可对渗氨过程进行炉内压力、真空度、氨气供应量的控制和监测。还应配有测温装置。

为保证零件的渗氮效果,根据需要炉内可设置辅助阳极。

二、渗氮介质

采用瓶装氨气,应符合GB 536《液态无水氨标准》中的一级标准。氨气通入前应经过干燥处理。

氨气应减压后经过流量计通入炉内,压力一般不超过0.1MPa,并可调控流量。

三、渗氮零件的预先处理

不锈钢渗氮件应按“不锈钢渗氮前的预先处理”的要求进行预处理。

四、离子渗氮前的生产准备

①. 渗氮件的检查。

离子渗氮工件表面应清洗,去除锈痕、油污、脏物,并在入炉前烘干。工件不宜有尖角、锐边。为保证离子渗氮的质量,工件表面粗糙度应达Ra 1.6μm或更高,对于渗氮后不再磨削的工件,表面粗糙度不大于Ra 0.8μm.离子渗氮件原则上不留加工余量,必须留有磨量时,最大留量不大于0.05mm。

②. 对于工件上易引起辉光放电之处,如小孔(特别是ф1~68mm的盲孔)、缝隙等,应采取堵塞等措施,以防止打弧。对不需要渗氮的部位应屏蔽。注意,不能采用镀层的方法。

③. 工件入炉前,应检查设备的机械、电气系统及附属装置,保证正常使用。

④. 根据工件的形状适当摆放或吊挂,要防止相互接触,工件的间距不小于10mm,如采用辅助阳极,阳极与氮化件表面的距离在50~120mm时效果最好。

⑤. 根据技术检查的要求,放入同材质并经过相同预先处理的试块。

五、渗氮操作

工件入炉后盖好炉盖,连通各管道,开启真空泵、排除炉内空气,预抽真空。当炉内真空度达7~40Pa时可稍加氨气接通电源,输入高压电流起辉,开始应采用不大于10A的小电流打弧,溅射工件,使工件表面净化。

当工件表面已净化、辉光稳定后,应加大电流,使工件升温,为防止工件变形,可根据零件的情况缓慢升温,升温速度视情况控制在100~150℃/h之间。

炉温升至规定的保温温度后,稳定电压、电流进行保温,按工艺规范调整电压、电流、温度、氨量、炉内压力等参数,控制辉光厚度在2~3mm之间。

工件保温结束后停止供气,切断电源,使工件冷却。对于有严格变形要求的零件,也可继续以小电流维持弱辉光,从而降低炉内工件的冷却速度。

工件应在150℃以下出炉。开启炉盖前应向炉内通入空气,以恢复炉内的压力。

操作结束后按规定进行质量检查。

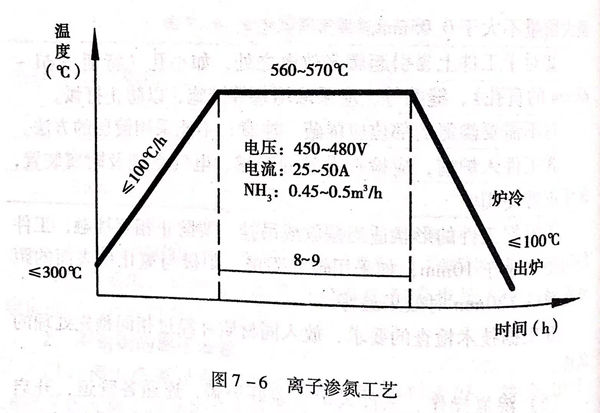

1Cr18Ni9Ti奥氏体不锈钢离子渗氮工艺如图7-6所示。