目前,不锈钢渗氮的方法较多,如气体渗氮、离子渗氮、高频渗氨、盐浴渗氮、固体渗氨、真空脉冲渗氮等。其中,气体渗氮和离子渗氮是较常用的渗氮方法。

1. 气体渗氮

气体渗氨就是将工件放人密闭的加热炉内,通入一定压力的含氨气体(如氨气等),保持一定时间,从而完成渗氮的工艺方法。

气体渗氮温度一般在480~570℃之间。渗氮温度越高。扩散速度越快,渗层越深。但渗氨温度超过550℃时,合金氮化物发生集聚长大而使渗层硬度下降。一般情况下,不锈钢渗氨温度都不太高。

保温时间主要决定于渗氨深度。保温时间越长,渗氮层深度越厚。但保温时间太长,会因合金氮化物集聚长大而使硬度有下降的趋势。

氨的分解率对渗氮层的硬度及性质有明显的影响。氨的分解率与温度、压力、氨气输入速度等条件有关,太高的分解率,不能被工件吸收的分解物会以N2和H2形式存在,有碍于渗氮效果,随着氨分解率的降低,工件吸收的氮量逐渐增加到最大值,直至氨分解率降低到5%~10%时,分解物氮原子已满足不了工件吸收,工件吸收的氮量呈下降趋势,渗氮硬度降低,也达不到好的渗氮效果。所以,在实际的渗氮温度、压力条件下,氨的分解率一般控制在15%~45%.不锈钢中合金元素含量高,阻碍氮的吸收和扩散,所以,不锈钢渗氮时的温度应偏高,氨的分解率也相应提高。

气体渗氮根据要求的不同,有一段渗氮,二段渗氮,三段渗氮等方法。

一段渗氮是在同一温度条件下(一般在480~530℃之间)保持较长时间,在保温时间内,依据渗氮温度适当控制氨的分解率,完成渗氮过程。

二段渗氮是全部渗氮过程分两个阶段完成。第一阶段的渗氮温度和氨分解率相似于一段渗氮工艺,目的是在工件表面形成高弥散度的氮化物。第二阶段的渗氮温度高于第一段的渗氮温度(一般在550~600℃).氨的分解率也高于第一段渗氨时的分解率,目的是促进氮在钢中的扩散,增加渗氮层深度,保证自表面向内层的氮浓度和硬度变化趋于和缓。因第二段渗氨温度稍高。所以,最终表面硬度低于一段渗氮的硬度。

三段渗氮是在二段渗氮后,再加一段520℃左右保温渗氮的过程,目的是提高表面硬度。

不锈钢常见的气体渗氮工艺规范和渗氮效果见表7-2。

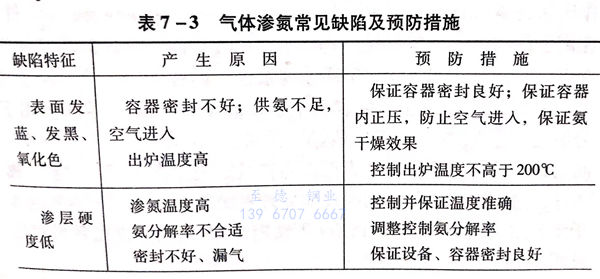

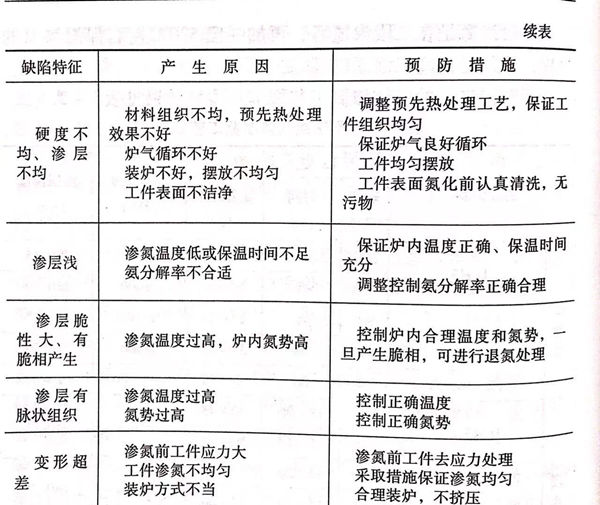

不锈钢气体渗氮可能产生的缺陷及防止措施和改进方法见表 7-3 。

2. 离子渗氮

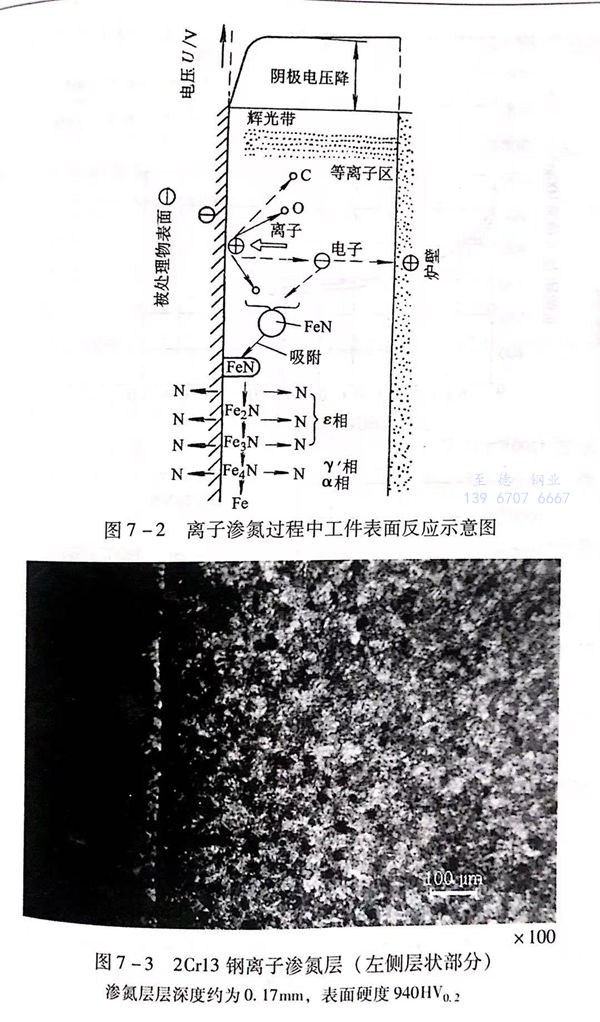

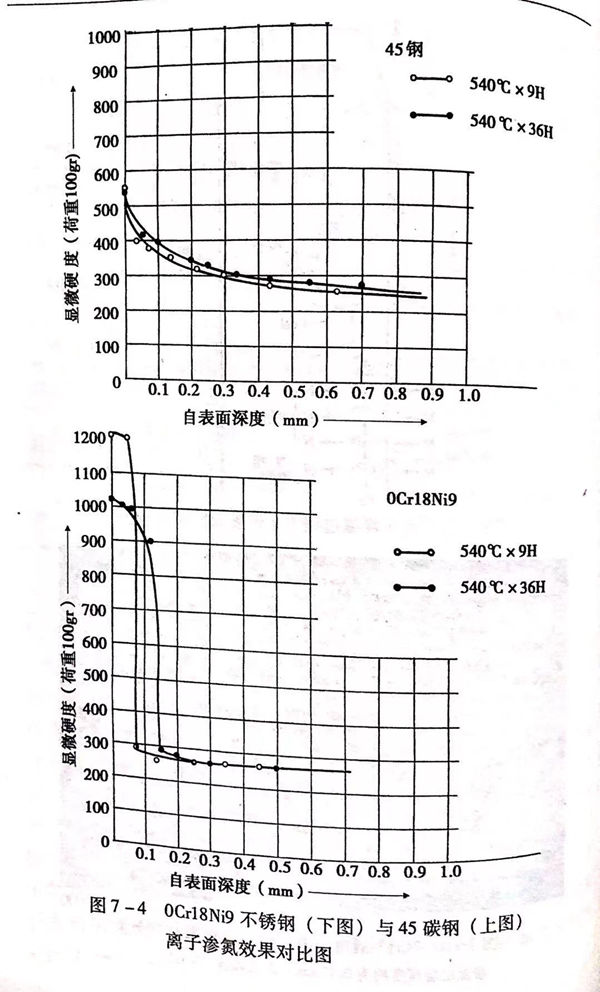

离子渗氮就是将工件放在可形成真空的炉内,并通人含氮的气体介质(一般通入氨气),以工件为阴极,以炉壁为阳极(或另加辅助阳极),在阴-阳极之间加入高压直流电源,在电场的作用下,氨气被电离成氮、氢正离子,并快速冲向阴极(工件)在离子的轰击下,工件被加热到一定温度。同时,氮离子从阴极夺取电子还原为氮原子,氮原子与工件表面被轰击出的铁原子结合,形成FeN沉积在工件表面上,在离子轰击和热激活作用下分解成Fe、Fe2N(ξ相)、Fe3N(ε相)、Fe4N(γ相)。随着时间的延长,氮原子自工件表面向内扩散,完成离子渗氮过程。离子渗氮过程中,工件表面的反应原理见图7-2, 2Cr13不锈钢离子渗氮层见图7-3, 0Cr18Ni9 不锈钢与45钢离子渗氮效果对比见图7-4。

离子渗氮对设备、介质、电参数、炉内压力等都有较严格的要求。

a. 离子渗氮设备

离子渗氮设备应满足以下基本要求。

①. 设备应设置电压、电流、温度、真空度、气体流量等指示仪表,有测温装置。

②. 供给设备的整流输出电压应连续可调,在200V以上不产生突跳现象。

③. 设备有可靠的灭弧装置。

④. 极限真空度不低于7Pa,抽真空时间不大于30min.

⑤. 在合理的供气流量下,应保证设备的工作真空度在70~1070Pa.

⑥. 升压率不大于1.3×10-1Pa/min.

b. 渗氮介质

渗氮介质可采用氨气或氮氢混合气,要求其纯度高(纯度不低于99.9%)、含水量小、成分稳定,进入渗氮炉前应干燥处理。

气体供应量与设备功率、炉内空间、工件量等有关,100kW离子渗氮炉一般为0.3~0.5m3/h.

c. 电压与电流

在渗氮保温阶段,极间电压可在400~800V、电流可在25~50A范围内调整。调整的依据应考虑工件大小、装炉量、工件易变形程度及要求的升温速度等因素。

d. 渗氮气压

离子渗氮常用气压范围为100~1000Pa,选用压力时应顾及温度均匀性和防止辉光不均匀。

e. 离子渗氮温度和保温时间

离子渗氮温度和保温时间根据工件材质及对渗层深度的要求来考虑。

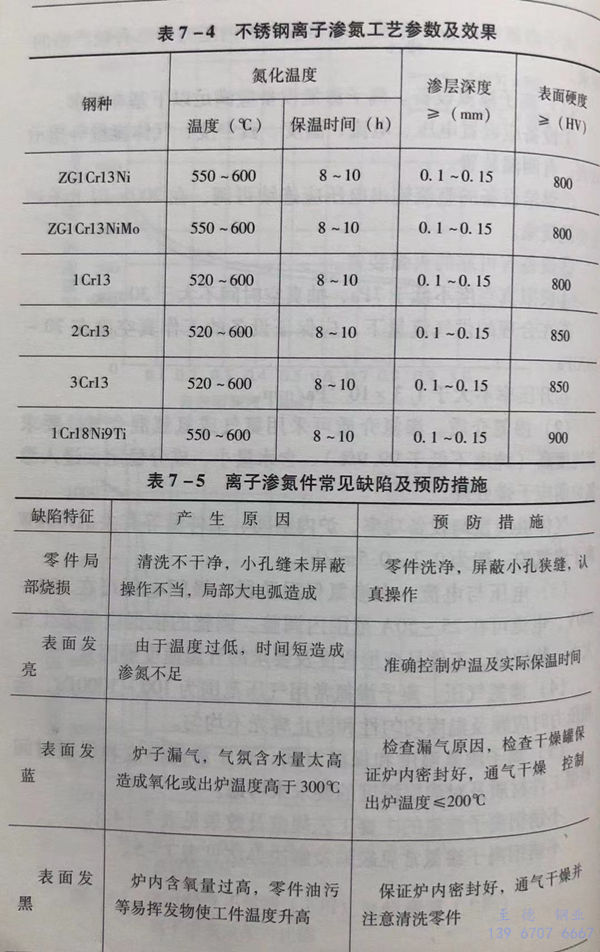

不锈钢离子渗氮的主要工艺规范及效果见表7-4.

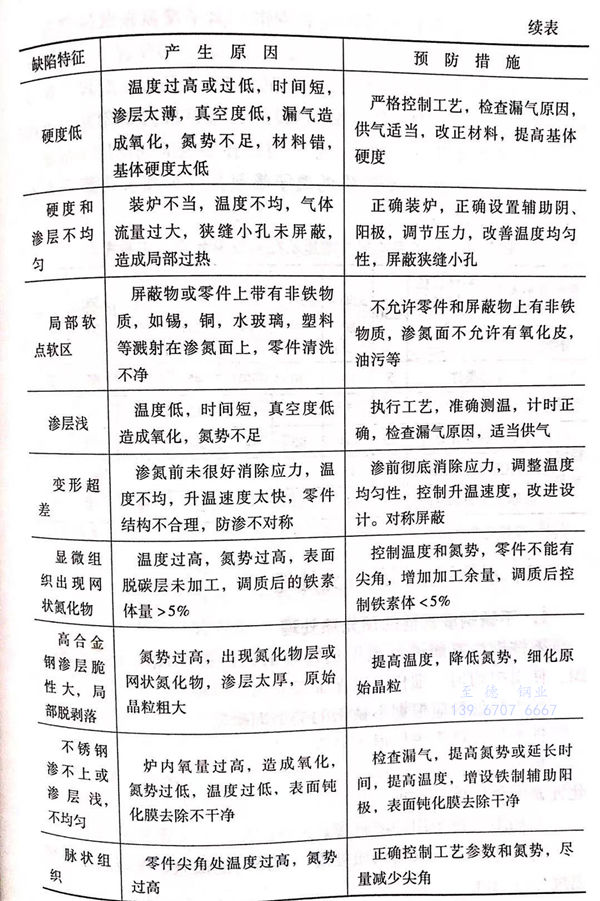

不锈钢离子渗氮常见缺陷及解决办法见表7-5.

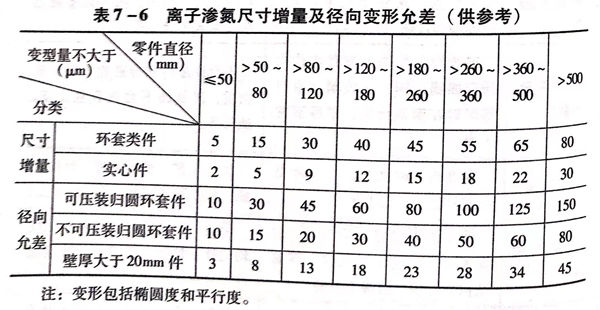

f. 离子渗氮件尺寸增量和变形

离子渗氮较气体渗氨的主要优点之一是变形小,但不是无变形,而一般情况下,经离子渗氮后的渗氨表面不再加工(含磨削加工),所以,对尺寸精度要求严或极易变形的工件(如薄壁环),应掌握离子渗氨时可能产生的尺寸增量和变形规律,必要时,在渗氮前的精加工留量上予以合理考虑。表7-6提供的离子渗氮尺寸增量和可能产生的径向变形结果供参考。