马氏体不锈钢的高频感应加热工艺要点如下:

1. 加热温度

马氏体不锈钢因含有较多的合金元素,在奥氏体转变和均匀化时需要更高的加热温度,原则上比炉中整体加热提高30~80℃,加热速度越快,温度提高幅度越大。所以,马氏体不锈钢感应加热温度应在1080~1150℃之间。

2. 加热速度和加热时间

在感应加热时,加热速度是一个重要的参数,它直接影响淬火加热深度和淬火质量。通常所说的感应加热速度是指钢加热失磁后的加热速度。

在感应淬火加热时,更直观的是控制加热时间。

同时加热时,工件表面从受热到工件离开感应器时为加热时间。

连续加热时,工件加热表面上任一点的加热时间相当于该点进入感应圈到离开感应圈的时间,即通过感应圈高度的时间。在加热比功率不变的条件下,工件移动速度减慢,则加热时间增长,通过热传导的加热层深度增加。在移动速度不变的条件下,感应圈高增加时,加热时间增长,加热深度增加。

可见,感应淬火的加热时间要考虑比功率、工件与感应圈的相对移动速度、感应圈尺寸以及电参数等多项因素。

马氏体不锈钢感应淬火加热时间应比一般碳素钢、低合金钢的加热时间略长,以保证钢中合金元素的充分溶解。

3. 马氏体不锈钢感应淬火的冷却

马氏体不锈钢感应淬火的冷却介质与碳钢、低合金钢感应淬火的冷却介质没有多大区别。同时加热时的工件冷却可视工件及操作方便,采用压缩空气、油、合成淬火剂、盐水或自来水。连加热时的工件冷却,一般采用喷射方式,可采用压缩空气,合成淬火剂或自来水。

这里着重说明关于采用水冷却的问题,根据多年的生产实践,马氏体不锈钢高频感应加热淬火采用水冷是可行的。同时加热整体冷却时,采用水冷可能产生软点,可在水中加入10%NaCl。连续加热喷射冷却时采用水冷,可能最令人担心的问题是能否产生淬火裂纹的问题。我们多年来,采用水冷,很少有因冷却原因产生的淬火裂纹。

马氏体不锈钢高频感应加热淬火采用水等冷却速度较强的介质冷却,不产生裂纹的原因可能是:

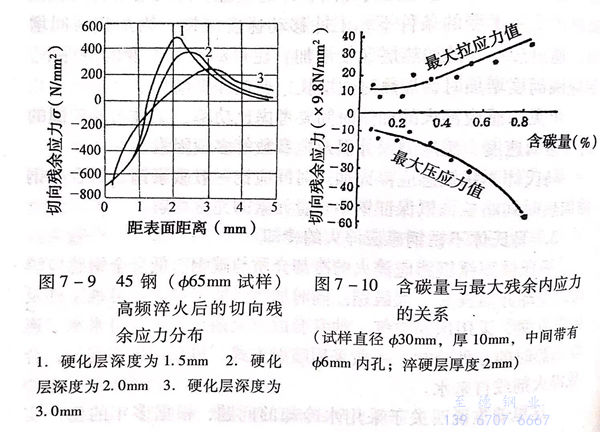

a. 高频加热表面淬火后,表面存在压应力,最大的拉应力存在于超过脆性硬化层而具有较好强度和韧性的过渡层或原始组织层。见图7-9,这是以45钢为例说明高频感应加热淬火残余应力的分布状态。

b. 高频加热淬火残余应力的大小与钢的含碳量有关,含碳量低,残余应力小,见图7-10.而马氏体不锈钢一般含碳量都较低,所以,高频淬火后的残余应力较小。

c. 马氏体不锈钢高频加热淬火前的预先热处理是采用调质处理,高频淬火后的最大拉应力层正处于调质层,该处调质后的强度较高,抵抗高频淬火产生拉应力破坏的能力强。

当然,马氏体不锈钢高频加热淬火后,应及时回火。

4. 马氏体不锈钢高频加热淬火后的回火

马氏体不锈钢高频加热表面淬火后,应根据技术要求的硬度及时回火。一般回火保温时间为90~120min。

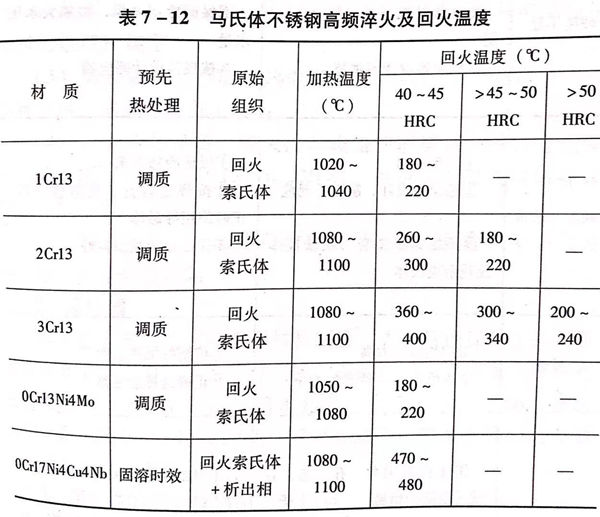

常见马氏体不锈钢(含马氏体沉淀硬化不锈钢)高频加热表面淬火加热温度及回火温度见表7-12。

5. 马氏体不锈钢高频感应淬火常见缺陷及预防措施

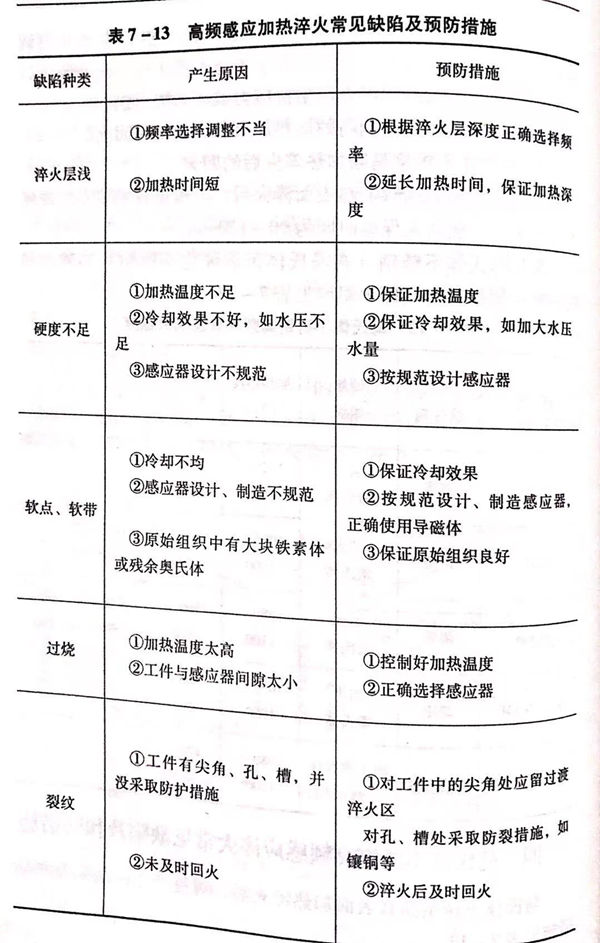

马氏体不锈钢高频表面加热淬火后,可能产生的缺陷及预防措施见表7-13。