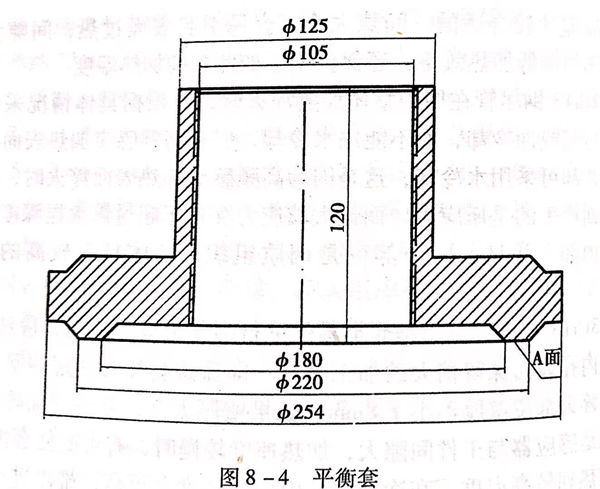

零件名称:不锈钢平衡套,见图8-4.

材质:3Cr13不锈钢

热处理要求。

a. 调质硬度:241~285HB.

b. Φ105内孔离子渗氨。硬度≥650HV;深度≥0.3mm.

c. A面高频感应加热淬火硬度,50~56HRC;深度1~1.5mm.

1. 零件常见的失效形式及应具备的性能

平衡套是用以平衡轴向力的重要功能件,长期在180℃左右具有一定腐蚀性能的水介质中工作,内孔与轴套有0.3mm的左右间隙,A面与平衡盘正常时有0.06~0.07mm的间隙。在设备启动、停转时,内孔及A面有可能与对应件接触而磨损,又有高温高速水流动冲刷,可能被冲蚀。一旦出现被磨损或冲蚀,将对设备的性能产生很大的影响。

因此,除要求平衡套有一定的耐腐蚀性,一定的基体强度外,尤其要求内孔及A面具有较高的耐磨损、耐冲刷性能,即应具有较高的硬度。

2. 材料选用原则及热处理方法选择

平衡套采用3Cr13马氏体不锈钢锻件。3Cr13 钢具有一定的耐腐蚀性,可胜任在高温水中的工作。3Cr13钢可以通过调质处理提高整体强度,又可通过高频表面感应淬火、离子渗氮等表面热处理方法提高表面硬度和耐磨性。Φ105mm内孔高频表面淬火难度大,采用离子渗氮,硬化层虽然较薄,但可满足要求。而A面需要有较厚的硬化层,且用高频表面淬火方便可行,比离子渗氮硬层厚,故采用高频表面淬火。通过上述热处理手段,完全可以满足工件的使用功能要求。

3. 零件主要加工工序

锻造-退火(A)-粗加工-调质(B)-机加工-高温时效(C)-加工(离子渗氮的内孔加工到尺寸,A表面留 0.2mm磨量)-离子渗氮(D)-A面表面淬火、回火(E)-磨A面-清理-检查。

4. 热处理工艺分析及注意问题

a. 退火

见轴套退火

b. 调质

见轴套调质

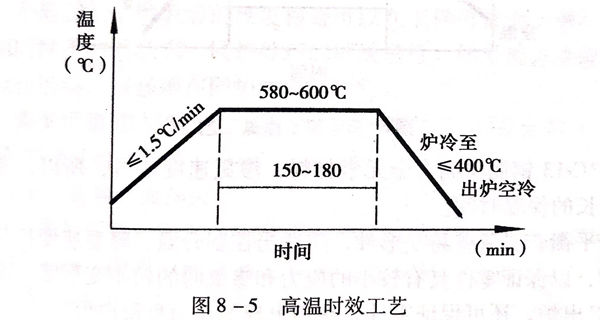

c. 高温时效

高温时效的目的是为了较彻底地消除或减少以前各加工工序产生的应力,即保证零件渗氮前不存在较大的应力,防止零件渗氮时产生变形,实质上,高温时效是作为离子渗氮前的预处理工序。

高温时效工艺见图8-5.

高温时效温度的选定原则是,低于调质回火温度以下20~40℃,高于离子渗氨温度。根据平衡套零件的调质工艺和离子渗氮工艺,确定高温时效温度为580~600℃,这样,既可保持调质硬度和强度基本不变,还可使零件具有保证离子渗氨时无残余应力的基本要求。

高温时效采用炉冷至400℃以下出炉,以尽量减少零件产生新的应力。

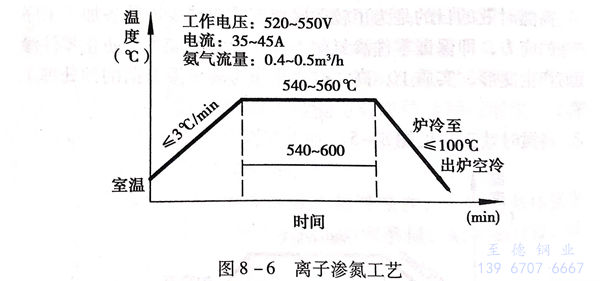

d. 离子渗氮

该平衡套用100kV离子渗氮炉处理,炉的有效空间约为ф600x1200(mm).

渗氮温度选定为540~560℃,这个温度是3Cr13马氏体不锈钢可渗氮的中下限温度,主要考虑了平衡套根据调质回火温度确定的高温时效温度为580~560℃,离子渗氮温度应低于高温时效温度。具体工艺见图8-6。

3Cr13不锈钢属于高合金元素材料,渗氮速度偏慢,所以,应采用较长的保温时间。

平衡套属薄壁易变形件,应适当控制升温、降温速度和出炉温度,以保证零件具有较小的应力和渗氨时的较小变形度。低于100℃出炉,还可保证零件表面不出现氧化而呈银白色。

在实际操作中,控制为较小的电流和电压,实现较慢的升温速度。

根据使用设备的容积及实际装炉量、工件有效表面积等因素,采用0.3m/h的氨气供给量。

该平衡套渗氮内孔为Φ105mm,高度为115mm,如此径高比的内孔渗氮不必在孔内施加辅助阳极,也可获得满意的渗氮效果。

该零件的设计条件只要求内孔离子渗氮,但只内孔渗氮时,大量非渗氮面需屏蔽或采取其他防渗氮措施,不仅增加了操作的复杂性,还增加了处理成本。而其他面离子渗氮对使用并无不利影响,只是在冷加工工艺上适当考虑即可。经设计人员同意,实际渗氮时是全部渗氮。

设计要求高频表面感应淬火的A面,经离子渗氮后再进行高频表面加热淬火,不但对高频处理效果和质量无不利影响,反而有积极的作用,因为工件表面渗氮后,表面富集了高浓度的氮元素,经高频加热淬火后,获得富氮的马氏体组织,使马氏体更均匀、更细,具有更高的硬度,对提高使用功能更有利。先离子渗氮再高频表面加热淬火,这是常采用的所谓“表面复合热处理”的方法之一。

平衡套离子渗氮后的硬度检查可以在工件可检面上进行,也可用同材质、同状态、同炉处理的试块进行。如果检查渗氮深度或金相组织,则必须在同炉试块上进行。

离子渗氮渗层较浅,进行硬度检验时应采用负荷不大于9.8N的硬度检测设备。

e. 高频表面淬火

平衡套高频表面淬火部位是内径为180mm、外径为220mm的圆环表面,即图中的A面。采用连续加热淬火方式,工件旋转,感应器加热并同时喷水冷却。

感应器选择:选用指型连续加热淬火感应器,感应器有效加热冷却长度与A面宽度(即圆环面宽度)相同,应为20mm,感应器加热部分的宽度为7mm。

加热温度:1080~1100℃。

工件总加热时间约为135s(即工件旋转一周时间约为135s)

淬火冷却:喷水冷却。

回火:200~240℃,保温1~1.5h.

如果设备功率足够大,也可同时加热淬火,采用圆环形平面感应器加热,浸水冷却。

采用同时加热淬火方法可防止采用连续加热淬火方法时在淬火面头尾衔接处的软带,但对感应器平行度的要求更严格。平面感应加热时,应注意防止边缘部分的过热和裂纹,需要在选用和制造感应器时予以考虑。

平衡套也是3Cr13马氏体不锈钢,所以,有关高频表面淬火的注意事项参照轴套高频表面淬火的有关说明。