一、KCA、KCB镀铬添加剂

1. 镀铬工艺电流效率的提高

镀铬工艺的电流效率低,一般只有10%~13%.特别是镀较厚铬层的硬铬工艺,要镀0.05mm 厚的铬层,往往需耗时100min(假定电流密度为50A/dm2,电流效率为13%).而一般的耐磨镀硬铬的厚度常常都在0.05mm以上,为了提高生产效率,缩短电镀时间,故开发镀铬新型高效低成本的添加剂具有十分重要的意义。但近年来镀铬添加剂的研究热点是稀土阳离子添加剂,电流效率可提高1.3倍,即可达到17.1%,而市面上所售为含稀土阳离子的氟化物或氟化配合物作为镀铬添加剂,其价格较高,稳定性较差,而氟化物对阳极铅的腐蚀也很严重,使用户望而生畏。即使使用铅锑、铅锑锡合金为阳极,腐蚀仍有存在。值得庆幸的是,目前开发的有机添加剂,不含稀土添加剂,也不含氟化物,已经面市多年,在提高镀铬电流效率方面可以达到20%以上,而且在整平性和光亮度上也有显著的提高。

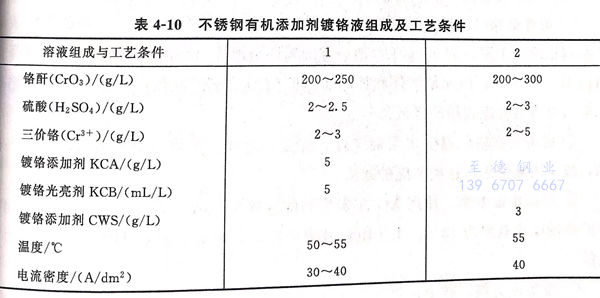

2. 不锈钢有机添加剂镀铬液组成及工艺条件见表4-10

3. 说明

①. KCA添加剂和KCB光亮剂均为国产有机磺酸类物,具有极强的抗氧化性,在铬酸中不被氧化分解。A剂具有提高整平度、快速沉积铬层的作用,B剂具有提高光亮度和硬度的作用,两者相互配合使用,可使光亮度相得益彰的增大。B剂与其他类型镀铬添加剂合用也可提高镀铬层的光亮度,是一种广谱光亮剂,但不可过量使用,以免增大内应力,发生脆性作用。[这两种添加剂和光亮剂经常被采用,与同种类型外国产品相比并不逊色。不锈钢直接镀铬时,在施镀开始时采用电流阶梯式升高,从3A/d㎡2、3.5A/dm、4A/dm.....至额定电流密度,每次电流升高间隔几分钟,以提高铬层的结合力,此时产生氢气还原表面氧化膜。

②. CWS镀铬添加剂主要组成为酰化烷基磺酸,由国外进口,价格比国产要稍高些,可获得光亮、细致的铬层,当电流密度在40A/d㎡,每小时可镀得0.04mm,铬层维氏硬度可达800HV。

二、XG-A镀铬走位剂

1. 镀液成分及操作条件

铬酐 120~250g/L(Bé12°~23°)

硫酸 0.6~1.2g/L[m(铬酐):m(硫酸)=200:1]

三价铬 0.5~3.0g/L(开缸时)

XG-A走位剂 1~2g/L(消耗量:每添加1kg铬酐时补加走位剂10g)

温度 32~50℃ 、 电流密度 15~50A/d㎡

2. 经济效益

①. 可降低铬酐浓度,形状简单的产品铬酐取下限,如150g/L,凹凸较复杂的产品则铬酐取上限,如250g/L.而通常的装饰铬镀液的铬酐高达350g/L,可降低铬酐40%~70%,因而使镀件和挂具出槽时带出的铬酐损耗减少,有利于含铬废水对六价铬的处理费用的降低。

②. 镀液可在较低温度32℃时工作,在夏季的气温下可以对镀铬液停止供热保温,减少用电费用,达到节能的效果。

③. 提高电流效率,使用XG-A走位剂的镀铬电流效率可达18%~25%,而标准镀铬的电流效率为13%.由于电流效率的提高,可减少镀铬时间1/3,可减少用电量。

④. 覆盖能力高,普通镀铬深孔能镀进25%~30%,而用XG-A走位剂的深孔能镀进80%以上,使镀层厚度的分布也较均匀。

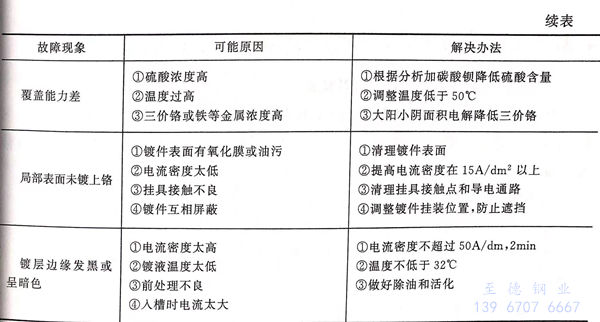

3. 常见故障及解决办法见表4-11。